高锰无磁钢异步热轧过程数值模拟研究

2020-05-07赵峻周玉王可胜韦佳明王雨亭

赵峻,周玉,王可胜,韦佳明,王雨亭

(巢湖学院 机械工程学院,安徽 巢湖,238000)

热轧过程是包括材料非线性、几何非线性和热-力耦合等多种因素在内的形变过程,其变形机理非常复杂,难以采用准确的数学关系式描述其形变过程各参数的变化规律。而采用有限元法对其变形过程进行数值模拟分析,不仅能直观描述轧制过程中轧件材料的金属流动规律,还能计算出变形区内的应力、应变等参数[1-2]。关于轧制过程中轧制温度、压下量、轧制速度等变形参数对变形区内的影响规律已有较全面的有限元模拟研究。刘世锋等[3]研究了异步轧制对AZ31镁合金晶粒细化的影响。结果表明,异步轧制能显著地细化晶粒,但随着晶粒的细化,杯突值、最大冲压力都逐渐降低,制耳现象越来越严重。王忠堂等[4]分析了异步轧制与同步轧制对镁合金板材的组织性能和力学性能的影响。刘刚等[5]对硅钢板材分别进行异步和同步轧制,研究了轧制参数包括速比、压下量和道次对轧件表面显微组织的演变的作用。马存强等[6]对7050铝合金进行了异速比为1.0,1.2和2.0的异步轧制实验,分析了轧制态及热处理后板材的组织及力学性能。但关于异速比对轧制过程金属流动、应力应变的系统研究却少见报道。本文以高锰无磁钢为研究对象,采用刚塑性有限元法并基于有限元软件MSC.Marc对其异步热轧过程进行研究,分析了变形参数对应力应变场、材料流动变形规律的影响规律,以期为高锰无磁钢的异步热轧工艺参数的制定提供一定的理论依据。

1 模拟方案

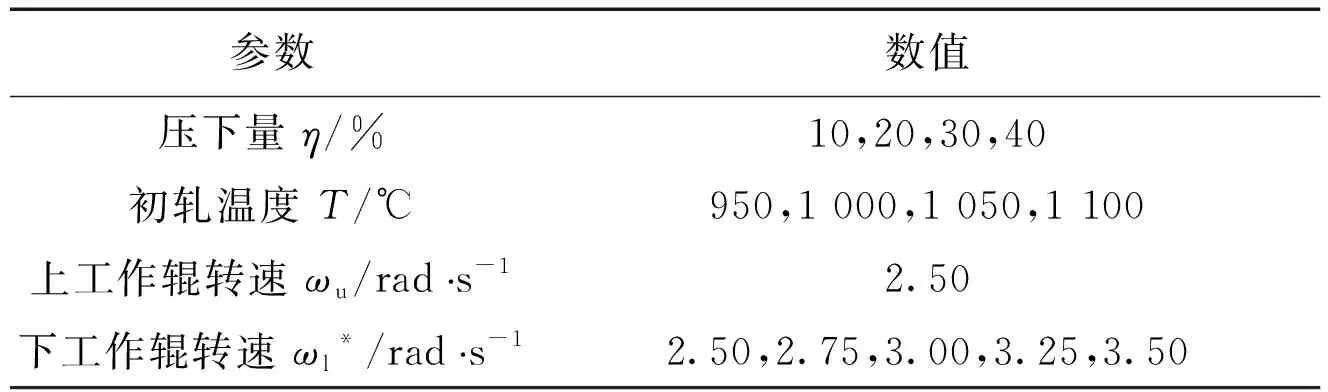

本文采用二维有限元模型模拟高锰无磁钢的异步热轧过程。轧件长度为50 mm,宽度为40 mm,板坯入口厚度为5 mm,通过设定不同的出口厚度模拟不同压下量条件下的轧制方案;上、下工作辊直径为200 mm,上工作辊转速保持不变,通过调整下工作辊的转速,进而模拟不同的异速比轧制方案。模拟所用轧制参数见表1。

表1 异步轧制模型参数

Table 1 The simulation parameters of asymmetrical rolling

注:*下工作辊不同的转速分别对应不同的异速比Rv:1.00,1.10,1.20,1.30,1.40。

2 有限元模型的建立

2.1 几何模型

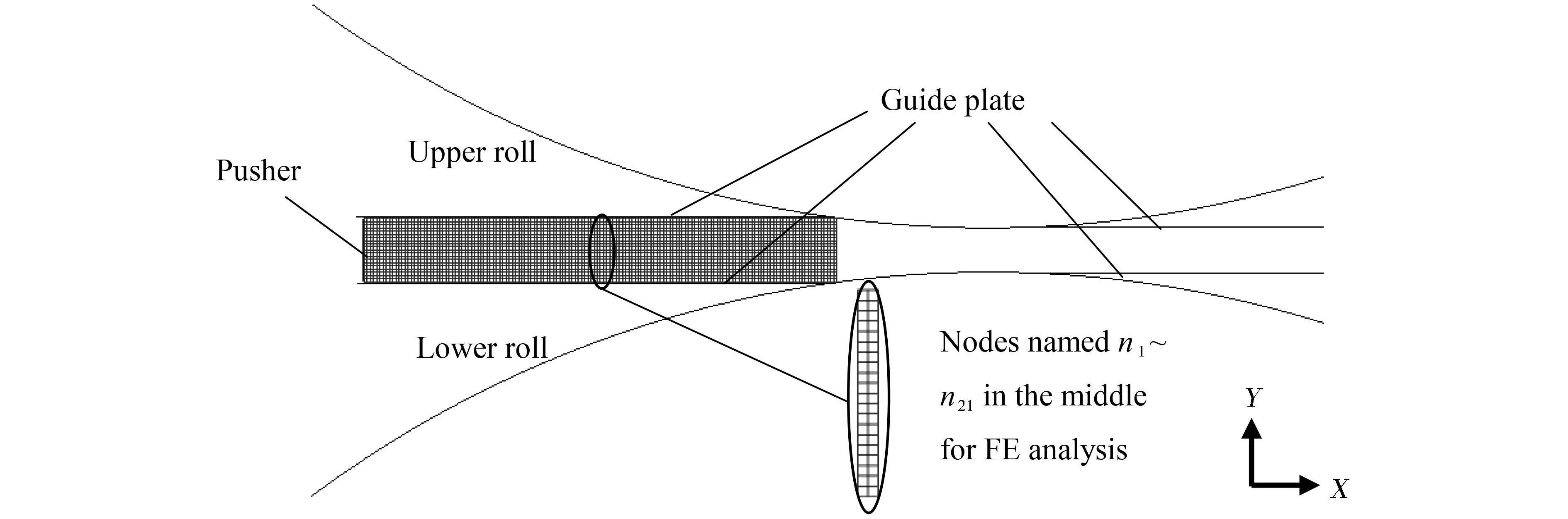

在异步轧制过程中,由于上、下轧辊线速度不相等,轧件将产生翘曲变形。为模拟实际轧制情况,在轧件入口侧和出口侧分别设置上、下导板,保证轧件的平直度。轧件的初始运动需要由推板来施加,这就需要对推板施加一个初速度,其值略小于轧辊线速度,当轧件成功咬入后,推板速度为零,推板脱离轧件。用刚塑性有限元求解二维平面应变问题时,常用三角形单元和四边形单元。与三角形单元相比,四边形单元更适合于变形区较为规整的问题求解。在轧件厚度、长度方向各划分20×200=4 000个单元(单元尺寸为0.25 mm×0.25 mm)。取轧件中间厚度方向21个节点作为有限元分析对象,按从上到下的顺序命名为n1~n21。异步轧制过程中有限元模型如图1所示。在图1所示几何坐标系中,X轴正方向为轧制方向,Y轴方向为轧辊压下方向。

图1 异步轧制过程有限元模型Fig.1 Finite element model for asymmetrical rolling

2.2 材料模型

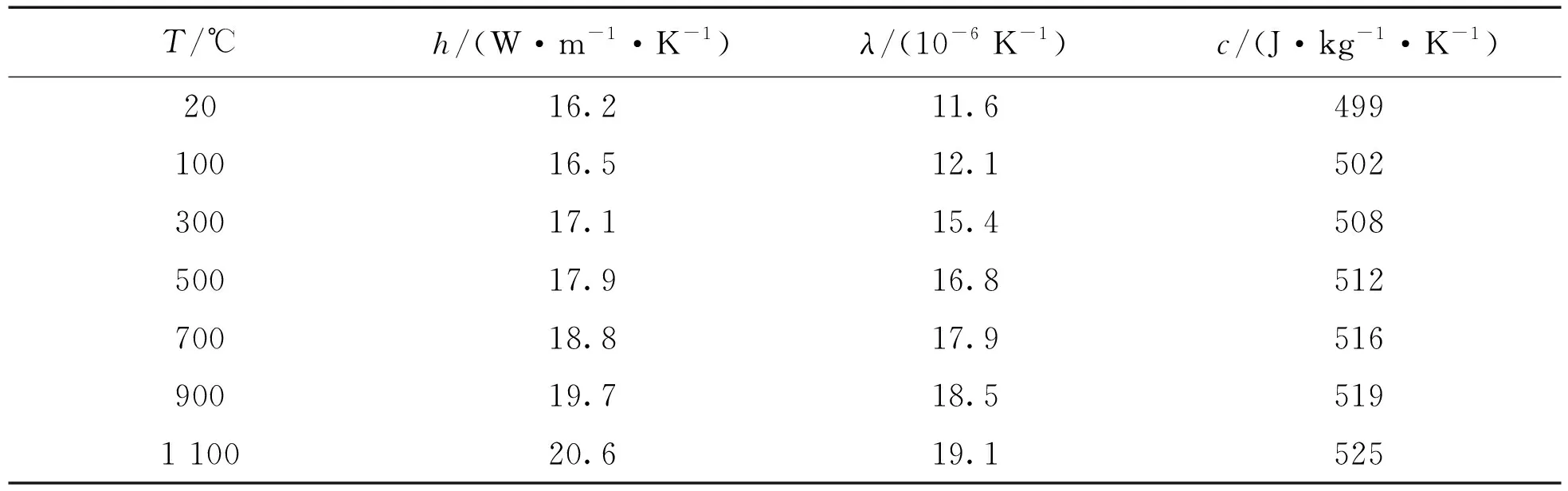

为了便于有限元模型的建立和轧制过程的快速仿真模拟,本文对模型提出如下假设:为简化计算过程,不考虑轧辊的弹性变形,轧辊被定义为刚性材料;由于板带轧制时的宽厚比较大,所以,忽略轧制过程轧件的弹性变形和宽展,采用刚塑性有限元法进行分析;轧件内部不存在温度差,温度场均匀分布。基于以上假设,采用二维刚塑性有限元法建立高锰无磁钢的异步轧制过程的有限元模型。因此,在模型中将轧件定义为变形体,轧辊定义为只产生热交换的刚性体。为了得到准确的模拟结果,所有的材料属性都考虑了温度的变化。轧件的热传导系数h、线性膨胀系数λ和比热容系数c随温度变化参数见表2。

表2 轧件热物理参数

Table 2 Thermophysical parameters of rolled piece

T/℃h/(W·m-1·K-1)λ/(10-6 K-1)c/(J·kg-1·K-1)2016.211.649910016.512.150230017.115.450850017.916.851270018.817.951690019.718.55191 10020.619.1525

2.3 摩擦模型

有限元模拟过程中摩擦模型的选择对轧件表面应力分布和金属流动具有非常大的影响。MSC.Marc有限元中常用的摩擦模型有剪切摩擦模型和库仑摩擦模型,JOUN等[7]对这2种摩擦模型进行了仔细对比研究,结果表明库仑摩擦模型更能反映实际轧制过程中的各参数变化情况。本有限元模型选用库仑剪切摩擦模型[8],其表达式为

(1)

式中:τf为剪切摩擦应力,MPa;m为轧件与轧辊的摩擦因数,参考文献[9]取m=0.35;σn为法向压力,N;t为相对滑动速度方向的切向单位向量;v为轧辊与轧件的相对滑动速度,mm·s-1;r为相对速度临界值。

3 有限元模拟结果分析

3.1 轧制变形区金属流动分析

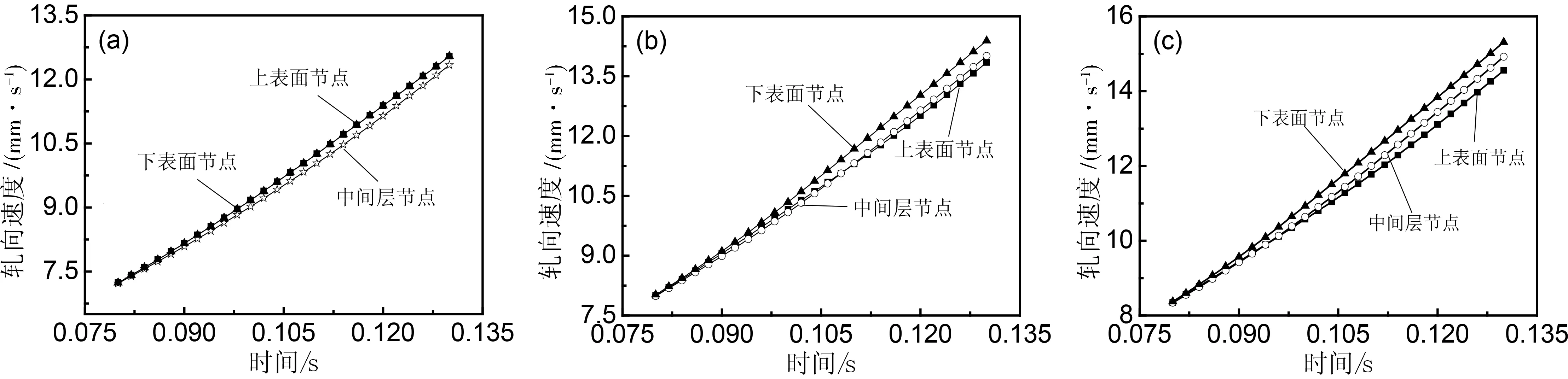

在异步轧制过程中,轧件上、下表面线速度不等,由等式1可知,轧件的接触摩擦力与工作辊和轧件之间的相对速度具有密切关系,轧件表面线速度差会导致接触表面摩擦应力的分布发生变化,使金属质点沿轧件厚度方向的流动速度产生差异,从而造成整个变形区金属材料流动的不对称性[10],所以,通过研究轧制变形区内金属质点的流动速度,可以探索出异步轧制过程中金属流动的变形规律。当压下量为30%、初轧温度为1 100 ℃时,高锰无磁钢板坯中间垂直断面上表面节点n1、中间层节点n11、下表面节点n21在不同异速比下的流动速度随时间变化的曲线如图2所示。由图2可见:同步轧制时,上、下表面节点速度相等,不会对接触表面的摩擦分布造成影响,上、下表面应力、应变状态呈对称分布;随着异速比的增加,下表面节点和中间层节点速度都表现出逐渐增大的趋势,两者的差值也逐渐增大,但幅度较小;上表面节点速度也相应增大,但增大幅度小于中间层节点增大幅度,在图形中就表现出与中间层节点速度曲线逐渐偏离的趋势,如图2(b)~(c)所示。

(a)Rv=1.00;(b)Rv=1.20;(c)Rv=1.40图2 不同异速比时上、下表面和中间层节点的流动速度曲线Fig.2 Flow velocity of the upper(a),the middle(b)and the lower(c)nodes with different speed ratios Rv

图3所示为不同异速比条件下,上、下表面节点线速度差值随时间变化曲线。由图3可见:随着异速比的增加,上、下表面节点速度差值也逐渐增大,当异速比从1.00增大至1.20时,速度差值增加较为明显,约为0.562;但当异速比从1.20增大至1.40时,速度差值增加逐渐减小,特别是从1.30增大到1.40时,速度差值增加不太明显。上、下表面节点速度差值的变化规律反映出:在异速比为1.20时,轧制变形区剪切变形较为剧烈;随着异速比的增大,变形程度变化不大。

图3 不同异速比时上、下表面节点线速度差值随时间变化曲线(T =1 100 ℃,η=30%)Fig.3 The difference of linear velocity between the upper and lower nodes with different Rv

3.2 轧制变形区等效应变场分析

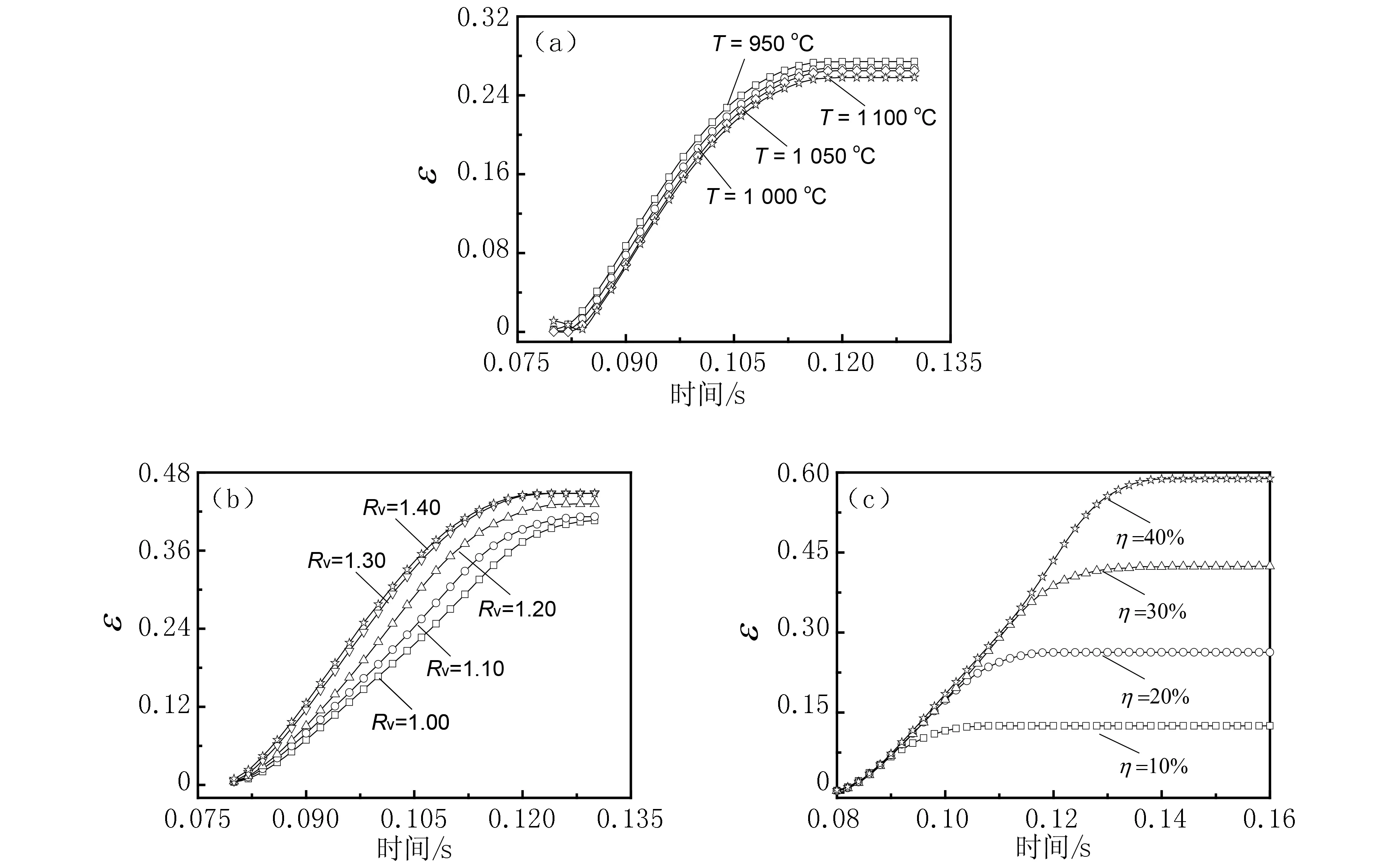

等效应变的变化规律是判定轧制过程中各项参数制定是否符合工艺要求的主要依据之一。高锰无磁钢板坯中间垂直断面中间层节点在不同初轧温度、异速比和压下量条件下的等效应变随时间变化的曲线如图4(a)~(c)所示。由图4(a)可见:随着初轧温度的增加,变形区心部节点等效应变逐渐减小,但幅度变化较小。这是由于温度会对材料的变形抗力造成影响,进而影响变形区的等效应力。由图4(b)可见:随着异速比的增大,变形区心部节点等效应变逐渐增大,但在异速比为1.30和1.40时,等效应变变化不大。由图4(c)可见:随着压下量增加,变形区心部节点等效应变逐渐增大,最后趋于稳定。可见,压下量对等效应变的影响最大,异速比次之,初轧温度对其影响最小。

(a)η=20%,Rv=1.20;(b)η=30%,T=1 050 ℃;(c)T=1 000 ℃,Rv=1.10图4 不同变形参数条件下中间层节点等效应变随时间变化的曲线Fig.4 The equivalent strain of the middle node change with time under different deformation parameters

3.3 轧制变形区等效应力场分析

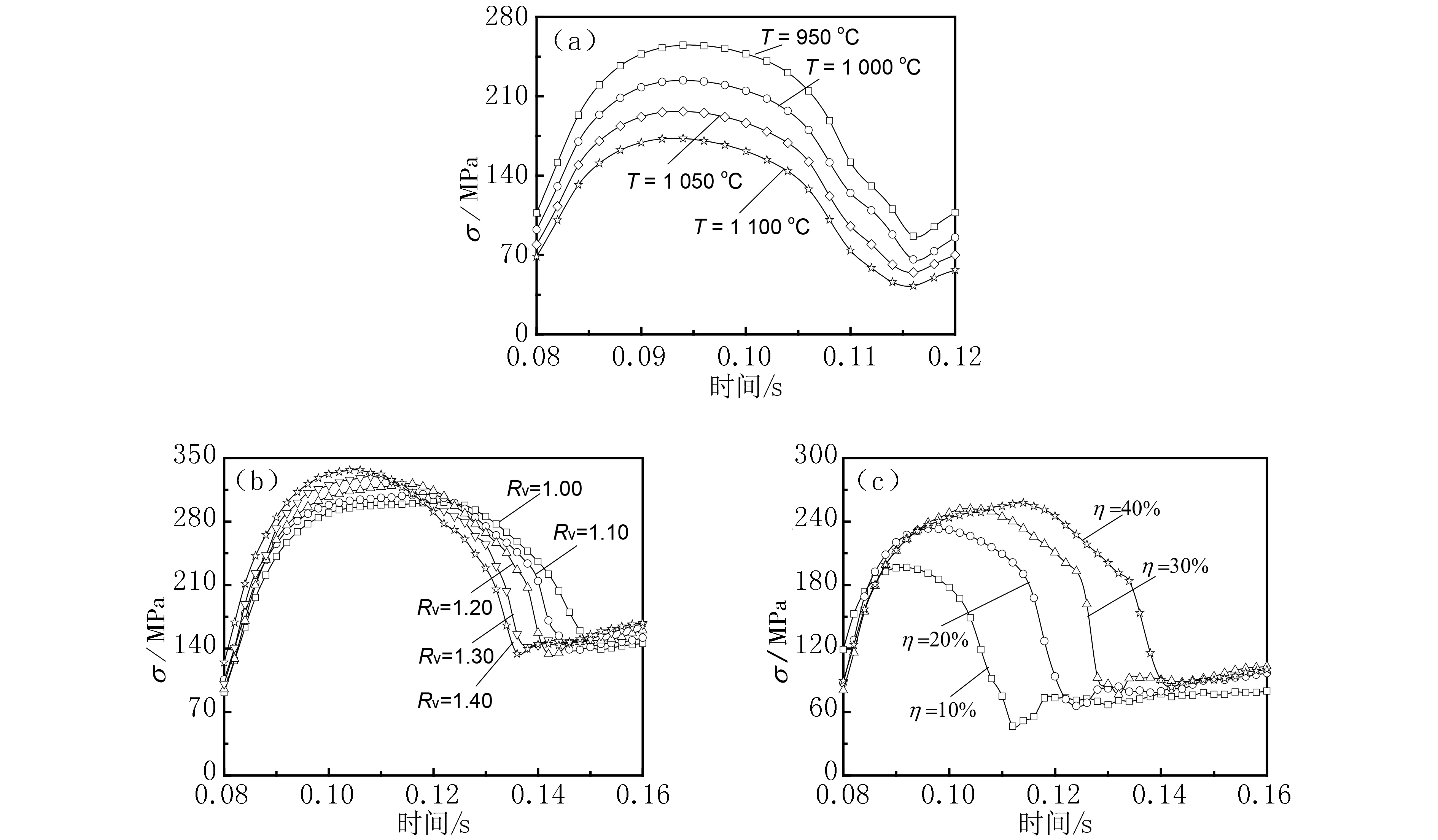

轧制变形区内等效应力的分布状态会对轧件塑性变形时的最终形状产生直接影响,因此,确定变形区内的等效应力场分布规律对制订合理的轧制工艺规程、板坯规格尺寸和设备能力选择等都能提供一定的理论依据[11]。高锰无磁钢板坯中间垂直断面中间层节点在不同初轧温度、异速比和压下量条件下的等效应变随时间变化的曲线如图5(a)~(c)所示。由图5(a)可见:不同初轧温度下心部节点等效应力变化规律相似,都呈现出先增大后减小的规律;随着初轧温度的增加,等效应力峰值逐渐减小。这是由于变形区内温度效应和热传导造成温度上升,材料变形抗力降低的结果。并且由图5可见:各节点等效应力曲线在轧制过程结束后都产生了微小的上升趋势,这是由于轧件发生较大的塑性变形从而产生了残余应力,造成了应力回升现象的发生。由图5(b)可见:随着异速比的增大,等效应力峰值也逐渐增大,但增加幅度较小。这主要是由于两方面的因素相互耦合造成的。一方面,随着异速比的增大,坯料传递热量的时间减少,造成轧件温度上升,变形抗力降低[12],等效应力逐渐增大;另一方面,由于异步轧制中存在搓轧区,轧件上、下表面摩擦力方向相反,削平摩擦峰值,降低轧制压力,从而使等效应力降低[13]。由图5(c)可见:随着压下量的加大,变形区心部节点等效应力不断提高,但幅度逐渐减小。这是因为压下量越大,轧件发生的塑性变形也越大,就需要更大的力去克服变形,这样就导致等效应力逐渐增大。同时,压下量越大,变形区长度增大,节点在变形区的时间也增加,所以,在图5(c)中曲线表现出逐渐后移的趋势。

(a)η=10%,Rv=1.30;(b)η=40%,T=950 ℃;(c)T=1 050 ℃,Rv=1.20图5 不同变形参数条件下中间层节点等效应力随时间变化的曲线Fig.5 The equivalent stress of the middle node change with time under different deformation parameters

4 结论

1)同步轧制时(Rv=1.00),上、下表面节点速度相等,等效应力、应变状态呈对称分布;随着异速比增加,下表面节点和中间层节点速度都表现出逐渐增大的趋势,两者的差值也逐渐增大,但幅度较小;上表面节点速度也相应增大,但增大幅度比中间层节点的小,在图形中就表现出与中间层节点速度曲线逐渐偏离的趋势。

2)随着初轧温度的增加,变形区心部节点等效应变逐渐减小,但幅度变化较小;随着异速比的增大,变形区心部节点等效应变逐渐增大,但在异速比为1.30和1.40时,等效应变变化不大;随着压下量增加,变形区心部节点等效应变逐渐增大,最后趋于稳定。可见,压下量对等效应变的影响最大,异速比次之,初轧温度对其影响最小。

3)不同初轧温度下变形区心部节点等效应力都呈现先增大后减小的规律,并且随着初轧温度增加,等效应力峰值逐渐减小;随着异速比的增大,等效应力峰值逐渐增大。随着压下量的加大,变形区心部节点等效应力不断提高,但幅度逐渐减小。在不同变形条件下,都表现出应力回升的现象。