中国散裂中子源直线加速器高功率自动老炼平台研制

2020-05-07谢哲新慕振成荣林艳徐新安周文中万马良刘美飞李阿红陈卫东欧阳华甫张宗花乔际民

谢哲新,慕振成,荣林艳,李 健,徐新安,周文中,王 博,万马良,刘美飞,王 云,李阿红,陈卫东,欧阳华甫,张宗花,乔际民

(1.散裂中子源科学中心,广东 东莞 523803;2.中国科学院 高能物理研究所,北京 100049)

中国散裂中子源(CSNS)是国家“十一五”期间重点建设的大科学装置[1]。CSNS一期由1台80 MeV的负氢直线加速器、1台1.6 GeV的快循环质子同步加速器、两条束流输运线、1个靶站和3台谱仪及相应的配套设施组成[2]。新安装或因某些原因暴露真空后的加速器腔体,需进行抽真空且经过长时间的老炼才能投入使用。而长时间稳定运行的腔体,有时也会突然出现打火严重而无法恢复的现象,也需要进行腔体老炼来改善。加速器腔体老炼时间短则几周长则几个月,同时,老炼过程需人工实时监控机器情况,耗时耗力。为此,各加速器机构根据自身情况开展了自动老炼平台的研制,其实现方法各异,有基于I-Q采样采集反射功率作为打火判断依据实现的[3],有基于真空度作为打火判断依据实现的[4],有基于腔体真空度和弧光放电结合作为打火判断依据实现的[5]。实现的方式也有很多种,有的使用专业高速采集卡[3],有的使用NI公司的LabView开发环境[4-5],有的使用PLC[6]等。本文结合CSNS直线加速器的要求,研制一套具有驻波比保护、真空检测、弧光打火探测、腔体谐振频率计算和变频等功能的自动老炼平台。

1 自动老炼平台介绍

CSNS直线加速器一期工作在频率324 MHz、脉宽700 μs、重复频率25 Hz的射频脉冲功率下。CSNS直线加速器有8个单元[7]:1个RFQ加速器、2个聚束器、4节DTL物理腔和1个散束器,每个单元配备1个射频功率源和1个自动老炼平台。加速器腔体老炼是用微波电场将腔体内部的凹凸瑕疵打平或杂质打掉,同时通过离子泵将老炼放出的气体抽走的过程。老炼过程经常伴随着剧烈打火现象,在高强度的微波电场作用下,腔体内表面的凹凸瑕疵、灰尘和有机污染物形成场致发射源,引发场致发射放电。真空条件下,放电产生的自由电子受到高频场的控制,在装置内表面之间振荡,撞击腔壁表面引起二次电子发射。只要满足某些阈值条件,装置中的二次电子密度会雪崩般增长,这种现象称为倍增打火[3,8]。打火放电会改变器件的阻抗,使器件发热甚至融化,导致器件结构改变而产生永久性损坏。因此,老炼既需通过打火将腔体内表面打平,也要避免倍增打火的现象,当发现打火时,要求迅速切断射频激励,维持一段时间再恢复激励,且根据打火情况适当降低功率,避免情况继续恶化造成永久性伤害,待腔体打火情况改善后再增加功率。

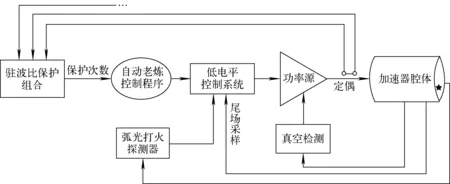

图1为自动老炼平台示意图,整个平台主要包括驻波比保护组合、自动老炼控制程序、低电平控制系统、弧光打火探测器、功率源及被老炼的腔体等。驻波比保护组合实时监测射频传输路径上功率的驻波比大小,当驻波比过大时,发出快保护信号,封锁激励一定时间后再自动恢复,完成1次快保护工作。同时,驻波比保护组合实时统计单位时间内发生快保护的次数,即打火次数,发给自动老炼控制程序。自动老炼控制程序依据单位时间内打火次数和用户设置的参数计算出合适的功率幅值发送给低电平系统,低电平系统接收来自自动老炼控制程序发来的功率幅值设置点,同时通过腔体波形计算腔体的谐振频率并产生变频信号给功率源放大馈入腔体。PLC实时监控腔体真空状态,当腔体真空度恶化超过设定阈值时,PLC发送连锁信号关闭腔体功率源功率,等待人工检查恢复。弧光打火探测器监测腔体和高功率微波设备的弧光放电情况,从另一种机理给设备提供保护。

图1 自动老炼平台示意图Fig.1 Schematic diagram of automatic conditioning platform

2 实现方法

2.1 驻波比保护组合

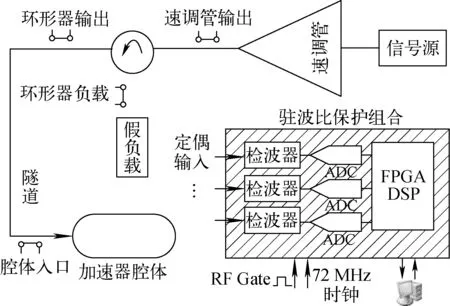

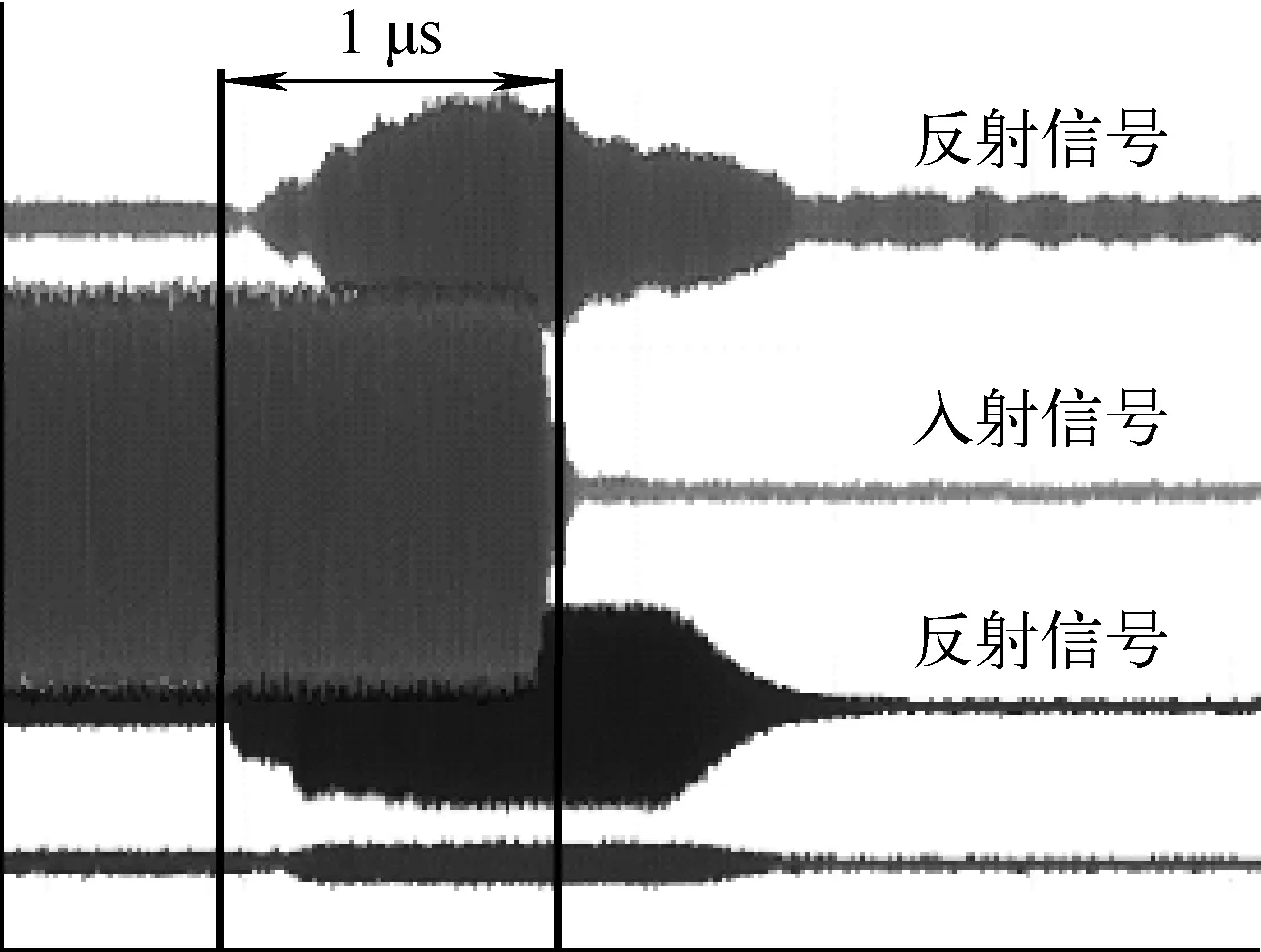

驻波比保护组合用于完成加速器微波设备的快保护工作,图2为CSNS直线射频速调管功率源系统驻波比保护框架示意图,在微波功率传输链路上放置多个定向耦合器获取正反向功率,检波器将正反向功率转换为包络信号给ADC进行采样,FPGA获取采样数据实时计算驻波比,DSP将功率波形和驻波比发送到交互界面实时显示。当腔体或其他高功率设备打火时,驻波比会突然变大,若监测到驻波比大于设定门限时系统发出连锁信号进行快速切激励,避免造成二次伤害,并等若干个RF脉冲后再重新馈送功率,给腔体一定的时间恢复真空。用驻波比比用反射功率作为打火监测量更合理,因为当负载阻抗不变时,驻波比不随功率升高而变化,而反射功率随正向功率升高而变大,用反射功率作为监测量在低功率区和高功率区保护的严格程度不一致。驻波比保护电路的ADC采样时钟为72 MHz,检波器的响应时间约为80 ns,包括功率源的延时,实测驻波比保护电路保护时间小于1 μs,远小于高功率核心设备速调管要求的保护时间10 μs[9],驻波比保护时间测试结果如图3所示。文献[3]中用基于微波信号I-Q解调的实时数据采集方法获取反射功率波形,该方法将射频信号下变频,然后经过数字I-Q解调。单从功率幅值获取上来讲,选用快响应检波器送到直接ADC采样,不经过模拟下变频和解调,能更好地缩短响应时间。

图2 驻波比保护框架示意图Fig.2 Schematic diagram of voltage standing wave ratio protection architecture

图3 驻波比保护时间测试结果Fig.3 Test result of voltage standing wave ratio protection time

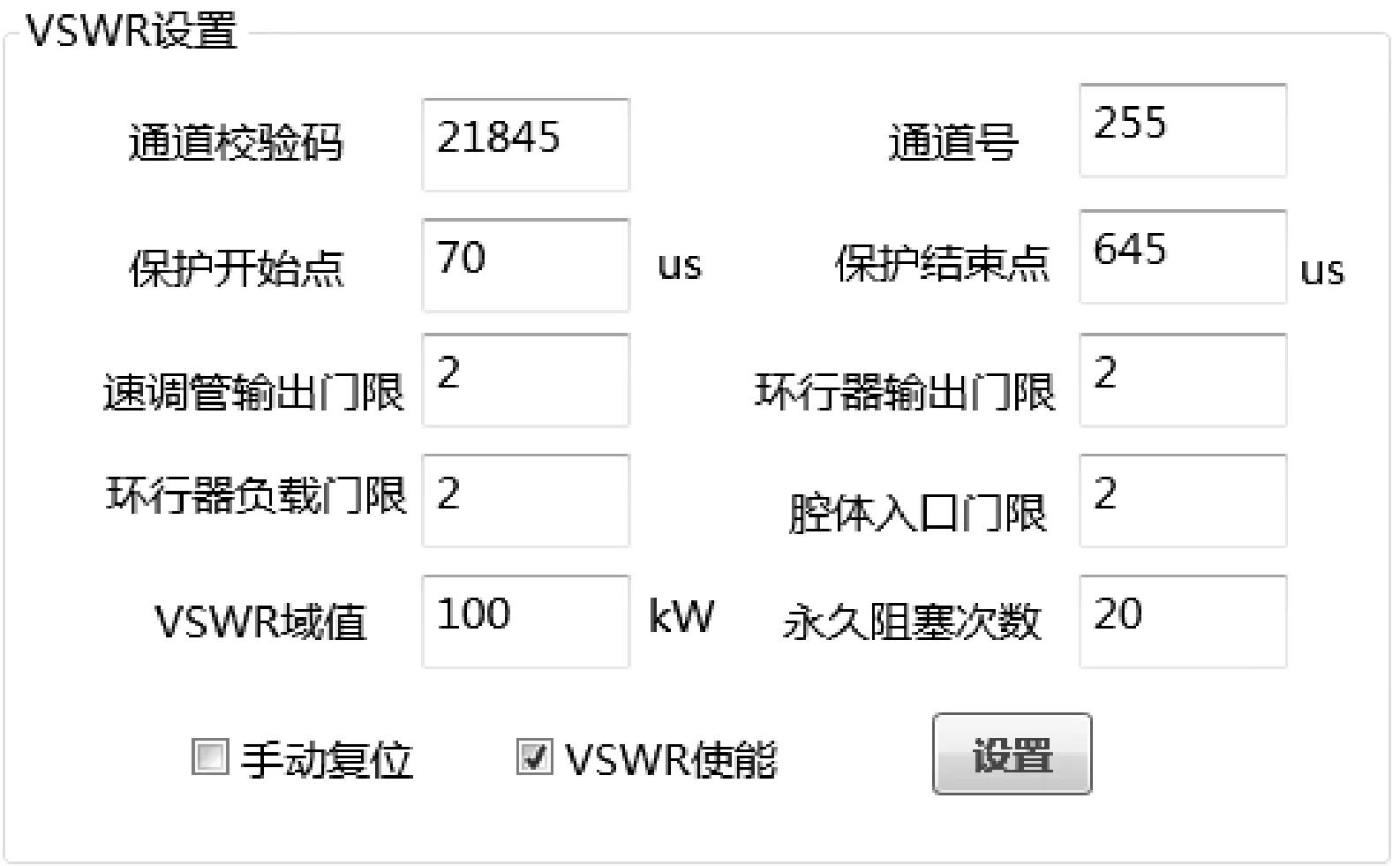

图4为驻波比保护软件控制界面。由于加速器腔体Q大,每个功率脉冲前沿和后沿反射功率均较大,但这并不是由打火引起的,因此通过设置脉冲保护开始点和保护结束点跳过脉冲前后沿只保护脉冲中间的区域,避免造成假保护。其次,驻波比门限、驻波比开始起作用的功率阈值和永久阻塞次数均可通过界面设置,以适应不同的功率源和加速器腔体。

驻波比电路实时累计单位时间打火次数,发送给自动老炼控制系统,自动老炼控制系统以此来控制功率大小。

图4 驻波比操作界面Fig.4 Voltage standing wave ratio operation interface

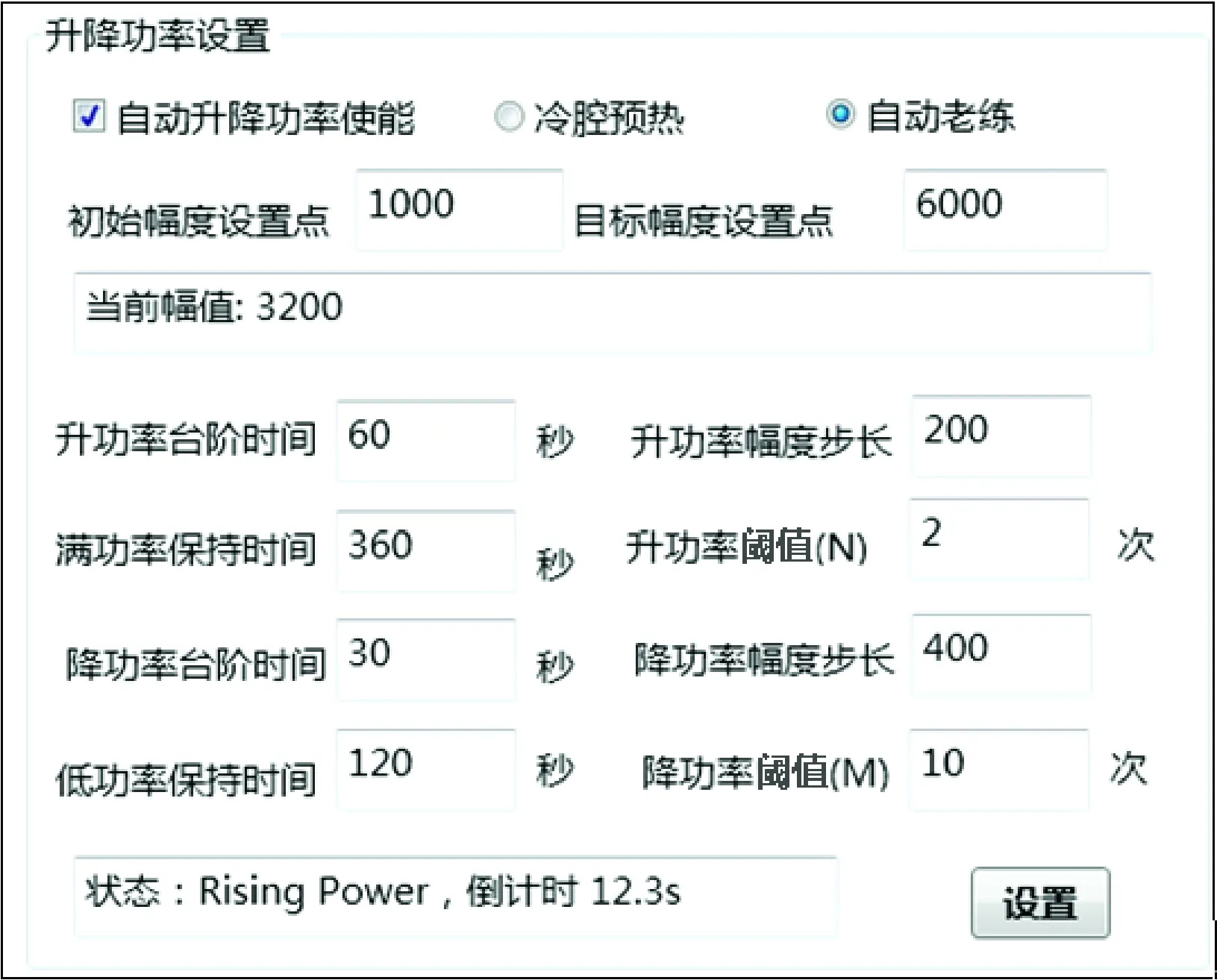

2.2 自动老炼控制程序

自动老炼控制程序以单位时间驻波比超过门限次数作为依据判断腔体内部打火情况,当打火次数小于升功率阈值则按设定升功率时间和升功率步长逐步升功率,当打火次数超过降功率阈值则按降功率步长迅速降功率,并维持较长的时间,避免腔体继续打火。当打火情况适中则功率维持,在维持期间,若打火严重则继续执行降功率动作,维持时间结束后若打火次数小于升功率阈值则再进入升功率阶段,以此类推循环,一直到功率升到最高为止。阈值、时间、步长均可通过软件设置。当功率源达到满功率并维持设定时间后,按照设定降功率时间和步长进行主动降功率,到达最低功率并维持设定时间后,进入升功率阶段,达到最高功率维持设定时间后再继续进行主动降功率,进行反复老炼,确保在不同的功率区间均能老炼到位。

也可选择到达最高功率点后不主动降功率,停留在高功率区对其进行老炼。同样地,如果此时出现打火且打火次数超过降功率阈值则按照降功率步长迅速降功率,直到打火次数小于降功率阈值则进入功率维持阶段,维持一段时间后再重新升功率,如此反复,最终目标是能稳定工作在最高功率点。这种模式在加速器自动加功率时经常使用,称为冷腔预热。此外,在升功率期间,由于高功率区间较易打火,因此升功率步长也随功率增加而减小,减轻打火的风险。当出现剧烈打火后,降功率并维持较长时间再恢复升功率,给腔体更长时间恢复真空。

自动老炼控制程序采用微软公司的C#软件实现。由于自动老炼控制程序中涉及较多逻辑的判断和跳转,用软件实现更简单,也方便后期改进和维护。在C#程序中嵌入CA Server[10],将本地控制变量与C#类型EPICS服务器中的变量关联起来,可实现在加速器内网中跨平台访问和控制[11]。数据库服务器也通过EPICS服务器获取数据进行储存。自动老炼控制界面如图5所示。

图5 自动老炼控制界面Fig.5 Automatic conditioning control interface

2.3 谐振频率计算与实时变频

腔体在加功率期间发生热形变,腔体谐振频率也随之变化[12],加速器腔体有高Q低损耗的特点,当馈入功率频率与腔体谐振频率差别较大时,易导致功率反射,所以馈入功率的频率和腔体谐振频率要实时一致。CSNS直线加速器8套腔体中,DTL腔Q最高[13],入腔功率最大,达到1.3 MW,冷腔和热腔腔体谐振频率相差几十kHz,若不设法使输入功率和腔体谐振频率一致,根本无法馈入功率进行老炼。解决此问题一般有两种方法:1) 使功率源输出功率频率随腔体谐振频率变化而变化;2) 用调谐器或控制腔体水冷温度实时调节腔体谐振频率。调节腔体的谐振频率需改变物理结构,速度较慢,实现复杂。本文选用第1种方法,利用腔体尾场计算腔体的谐振频率,将计算所得的腔体谐振频率给低电平控制系统,通过低电平控制系统输出与腔体一致的变频射频信号给功率放大器放大,最终实现入腔功率的频率与腔体谐振频率实时一致,反射最小。

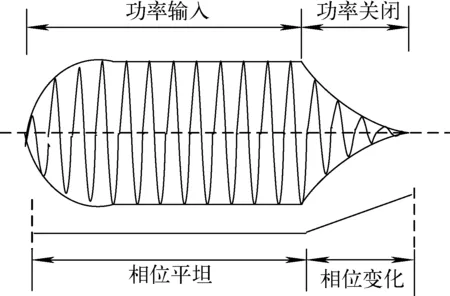

直线功率源工作在脉冲模式下,每个脉冲RF驱动结束后腔场会有自由衰减振荡的尾场,这个尾场频率实时反映了腔体的谐振频率,本文通过I-Q采样将尾场采集到工控机上进行分析。当尾场频率不是中心频率324 MHz时,用I-Q采样解调出的相位是一随时间变化的一次函数,如图6所示,通过计算相位函数的斜率就可得到失谐角频率[7]。由于腔体热形变引起谐振频率变化过程是比较缓慢的,所以计算腔体谐振频率这部分工作在工控机软件上完成。

图6 腔场及I-Q采样相位示意图 Fig.6 Cavity waveform and I-Q demodulation phase

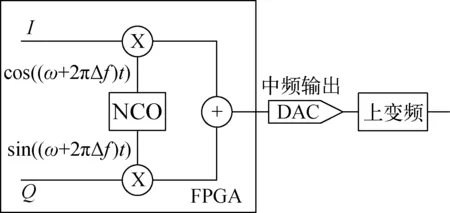

变频实现如图7所示,在FPGA内部用NCO产生余弦、正弦[14]的频率调制信号,与低电平控制系统计算的I-Q信号进行混频,调制好的中频信号通过DAC输出,经过上变频后被功率放大器放大。

图7 变频实现示意图Fig.7 Schematic diagram of frequency conversion

2.4 真空检测

加速器腔体安装就位后,需用真空泵抽气,使真空度维持到1×10-5Pa左右或更低才能馈功率老炼。腔体老炼时,打火期间不断会有气体放出,腔体真空会有变化,但由于驻波比保护系统及时切掉功率,尽管真空有一定变化,但是变化不大,且能很快通过离子泵的作用恢复。当打火较剧烈时,自动老炼控制程序会降低入腔功率,进一步降低打火风险,降低离子泵抽气的工作压力,使真空尽快得以恢复。若真空度恶化严重并大于一定阈值,连锁系统会关闭功率源功率,进行人工检查后再恢复。

本系统不像文献[4-5]用真空度作为自动老炼程序控制变量,是因为本系统中真空度数据的更新速度是几十ms的量级,不能满足快保护的要求。

2.5 弧光打火探测器

弧光打火探测器分别接到腔体、腔体陶瓷窗、环形器、环形器负载、速调管输出窗等位置。老炼期间,腔体打火属于正常现象,腔体位置的探测器逻辑上是每次打火切断打火脉冲的功率,下一脉冲恢复功率,只有在监测到连续打火且次数超过设定次数阈值才关闭功率源,而其他位置的弧光打火探测器若发生一次打火则进行停机检查后再恢复功率。

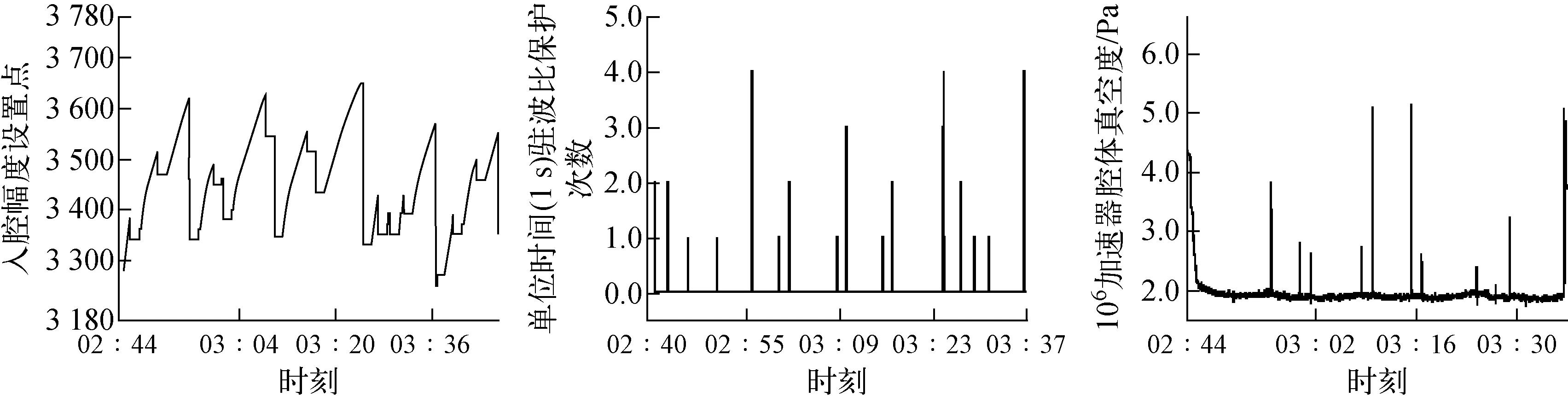

由于打火探测器检测面积有限、灵敏度不够,常常漏检测,所以本平台中打火探测器作为一额外的保护措施,并未作为主要打火判断依据加入到自动老炼平台控制逻辑中。图8为自动老炼时相关数据的测量结果。

3 实验结果

CSNS直线加速器各腔体的老炼是一逐渐展宽脉宽、功率由小及大、循序渐进的过程。RFQ在安装完成后,经过了多轮的老炼。初期是人工老炼,工作量极大、实时性差,质量也因操作人员技术水平、精神状态的不同而存在差异,采用自动老炼平台,大幅降低了工作量,提高了老炼效率。

由图8可知,当驻波比保护次数增多时,自动老炼程序控制功率源降低入腔幅值,真空度变化不大且迅速恢复到正常水平。另外,驻波比保护电路有时已捕捉到打火信息并开始降功率,但真空度变化很小或无变化,说明在本加速器系统中,打火时监测驻波比更及时准确。

图8 自动老炼时相关数据的测量结果Fig.8 Measurement result of relevant data during automatic conditioning

目前,CSNS直线加速器8个腔体运行良好,其中RFQ由于在离子源出口处,束流较易散射到腔内引起打火,24 h打火次数几十次到一两百次不等。对于25 Hz的工作频率,这个打火次数仅消耗很短的时间。4个DTL腔体24 h总打火次数一般小于100次。聚束腔、散束腔基本长时间不打火。自动老炼平台也用于平时机器运行的保护,其中冷腔预热功能常用于腔体加功率。

4 结论

CSNS直线加速器自动老炼平台用数字化驻波比保护电路板对打火进行实时快保护,保护时间小于1 μs,满足对加速器腔体和功率源保护的要求。自动老炼平台有效减轻腔体剧烈打火情况,提高老炼效率,减少人工干预,减轻工作量。该平台使用实时变频算法,使功率源输出功率频率与腔体谐振频率实时一致,不用调节腔体调谐器或水冷,实现简单,效果明显。平台实时监控腔体真空度,保证腔体在真空度正常条件下老炼。用弧光打火探测器作为一辅助手段实现打火保护。

自动老炼平台中涉及的驻波比保护门限、驻波比次数阈值、快保护后停顿RF脉冲数、升降功率步长和时间、高低功率维持时间等参数可根据不同腔体的需求在软件界面直接修改,灵活性强。各功率监测点的波形均上传到工控机显示,便于查看和诊断问题。自动老炼平台的研制和使用,为直线加速器腔体的稳定运行提供了有力的保障。