ECR离子源微波窗损伤机理研究

2020-05-07魏绪波李公平潘小东刘玉国

魏绪波,李公平,*,潘小东,武 启,刘玉国

(1.兰州大学 核科学与技术学院,甘肃 兰州 730000;2.中国科学院 近代物理研究所,甘肃 兰州 730000)

2.45 GHz电子回旋共振(ECR)离子源具有寿命长、质子比高及束流品质好等优点[1],在强流加速器领域得到了广泛应用[2-3],如中国科学院核能安全技术研究所的强流氘氚聚变中子发生器HINEG[4]要求ECR离子源提供35 mA的D+束流,国际聚变材料辐照装置IFMIF[5]则需要两台可产生125 mA D+束的ECR源。兰州大学正在研制的强流中子发生器ZF400[6-7],采用ECR离子源产生的强流D+束经前分析系统注入400 kV加速管,加速后轰击氘靶或氚靶产生中子,D-T预期中子产额大于5×1012s-1。ECR离子源委托中国科学院近代物理研究所加工制作,要求可为中子发生器系统提供最高60 mA/60 kV的氘离子束,离线测试时则要求其能产生80 mA氢离子束。

ECR离子源微波窗位于波导和弧腔之间,由石英、Al2O3、AlN等材料组成,起真空密封和阻抗匹配的作用[8-9],通常在微波窗接触等离子体的一面加装氮化硼(BN)片,用于承受回流电子轰击与等离子体烧蚀[10]。在强直流束工作模式下,微波窗损坏是限制ECR离子源寿命的主要原因[11-12]。为延长微波窗使用寿命,北京大学改进了微波窗水冷结构,换用了纯度更好的BN材料,使得50 mA/35 kV离子源(氢离子束,下同)直流引出下的工作寿命由不到200 h延长到306 h以上[13]。中国原子能科学研究院采用单脊波导和BN中心挖孔的独特微波馈入结构,在110 mA/75 kV条件下连续工作超过220 h[14]。法国CEA-Saclay将石英微波窗置于水冷弯波导后,脊波导与等离子体之间由BN隔断,在100 mA直流束引出条件下,BN更换周期预期为1 000 h以上[15]。本文结合60 mA/60 kV ECR离子源强流束引出时微波窗损坏情况,利用有限元软件分析微波、等离子体和电子束对微波窗的影响,以探究微波窗损伤机理,延长微波窗使用寿命。

1 ECR离子源

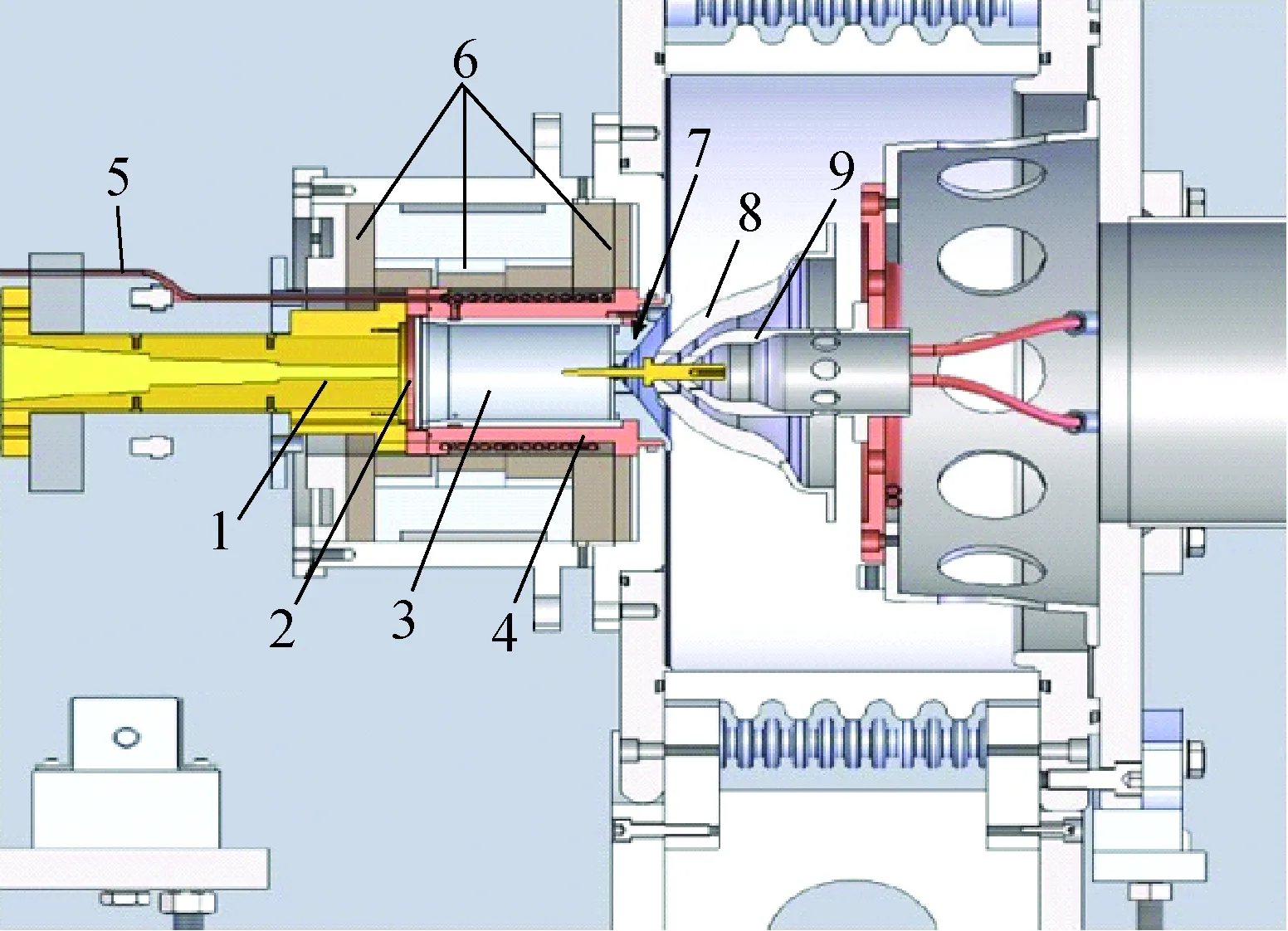

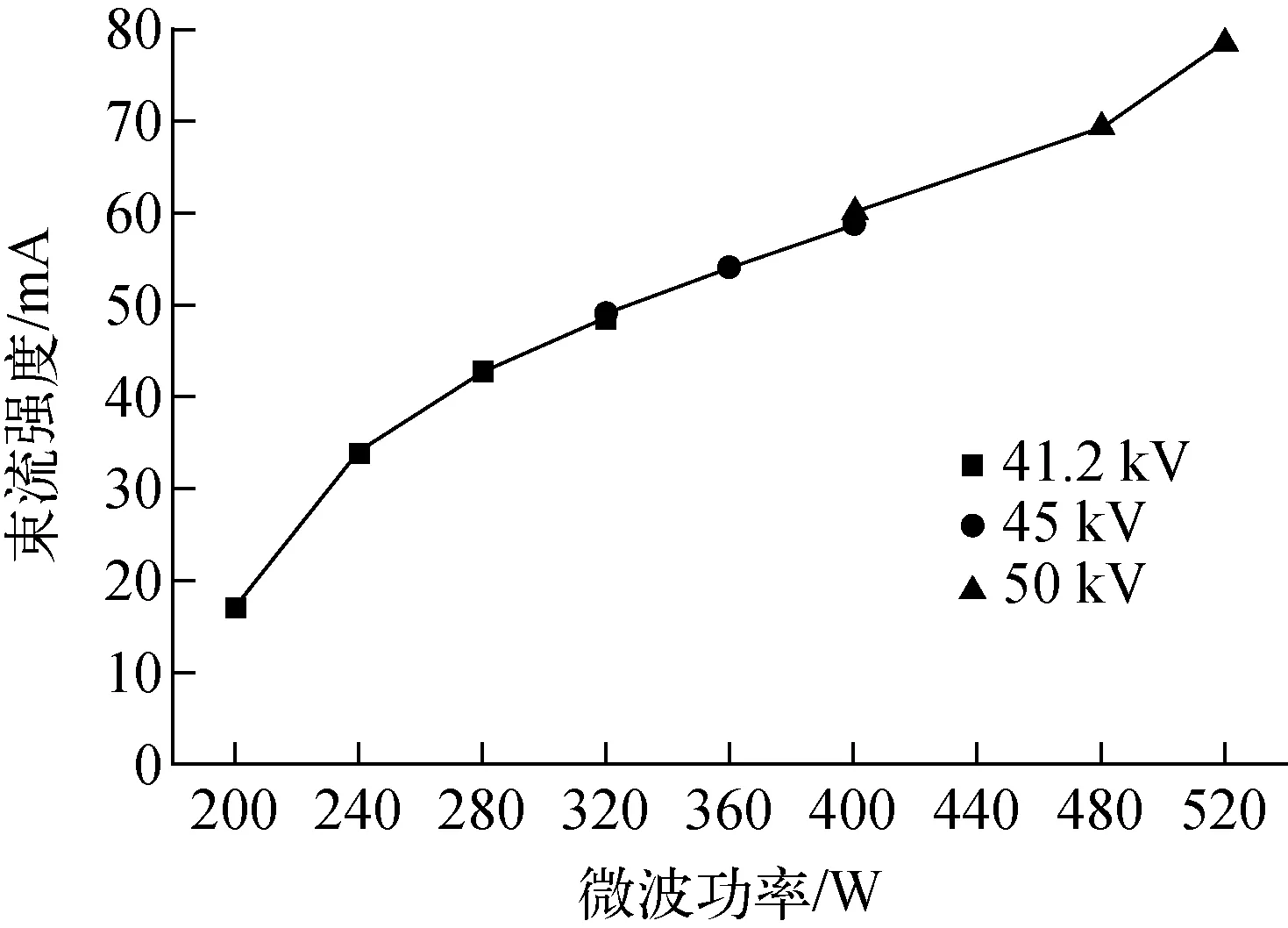

ECR离子源结构如图1所示,主要包括脊波导、微波窗、永磁环、弧腔及引出部分。微波通过脊波导与微波窗馈入铝弧腔,弧腔外面嵌套着紫铜水冷套筒,弧腔内的磁场由钕铁硼组成的磁环提供,引出系统采用三电极结构。等离子体电极孔径为7.2 mm时,50 kV高压下可引出80 mA氢离子束,引出束流强度与微波功率的关系如图2所示。

1——脊波导;2——微波窗;3——弧腔;4——水冷套筒;5——进气管;6——永磁环;7——等离子体电极;8——抑制电极;9——地电极图1 ECR离子源剖面图Fig.1 Sectional view of ECR ion source

图2 引出束流强度与微波功率的关系Fig.2 Extracted beam intensity vs microwave power

2 微波窗结构与损伤分析

2.1 微波窗结构

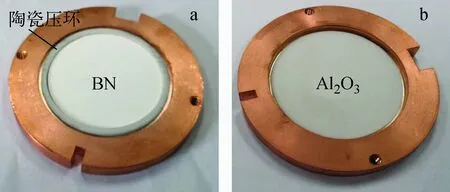

ECR离子源微波馈入采用脊波导和微波窗组合的方式,微波窗位于脊波导和弧腔之间,为独立的法兰结构。微波窗由Al2O3陶瓷和BN组成,Al2O3陶瓷焊接在铜法兰上,厚2 mm、直径56 mm,BN位于等离子体一侧,粘贴在陶瓷表面,厚2 mm、直径48 mm。微波窗实物图如图3所示。

a——微波窗正面(朝向弧腔);b——微波窗反面(朝向脊波导)图3 微波窗实物图Fig.3 Photo of microwave window

2.2 微波窗损伤分析

微波窗常见损伤状况如图4所示,BN表面泛黄,中心位置有环状或点状烧蚀坑,Al2O3陶瓷出现贯穿裂纹。陶瓷片破裂后,不能密封工作气体,真空计读数持续上升,离子源无法起弧。微波窗损坏通常发生在离子源强直流束引出模式下,引出电极打火时,损坏概率更大。

图4 损坏的微波窗实物图Fig.4 Photo of damaged microwave window

ECR离子源工作过程中对微波窗产生直接影响的因素有微波、等离子体和回流电子等。微波通过微波窗的Al2O3陶瓷和BN材料时,存在介电损耗,一部分能量会转化为热能[16],即:

P=2πfεtanδ|E|2

其中:P为热功率;f为微波频率;ε为材料相对介电常数;δ为介电损耗角;E为材料中的电场强度。BN和Al2O3陶瓷均为低介电损耗材料、tanδ约为5×10-4、入射微波功率为1 000 W时,沉积在BN和Al2O3陶瓷内的热功率在W量级。

阻抗匹配时入射微波能量几乎均被馈入弧腔,用于激发、维持等离子体,等离子体能量主要通过壁面碰撞以热能的形式传递给弧腔。本文所述ECR离子源弧腔直径为50 mm、长度为70 mm,假设等离子体与弧腔壁面碰撞的概率处处相等,则约有13%的能量传递到微波窗BN表面。由于在微波窗附近通常存在1个ECR面,会形成1个高密度的等离子体区域,且ECR离子源径向上用磁镜场来约束等离子体,故等离子体中相当一部分能量纵向传递给了微波窗。离子源工作时微波功率一般为300~600 W,微波窗BN面承受的热功率在百W量级,模拟中选用100 W作具体分析。

回流电子来源主要有4类:1) 离子束与残余(本底)气体碰撞产生的电子,即空间电荷补偿电子[17];2) 束流散射到电极上产生的二次电子;3) 电极间可能存在的潘宁放电产生的电子;4) 电极热发射、场致发射产生的电子,其中等离子体电极和抑制电极之间的引出区产生的空间电荷补偿电子几乎不可避免。离子源正常工作状态下,抑制电极电流由束流散射离子和上述电子形成,一般小于0.5 mA,调试时也存在超过2 mA的情况,引出电压取50 kV,回流电子束功率最大可达100 W。离子源打火时,抑制电源过流保护,回流电子束功率急剧增大,微波窗会在短时间内损坏。

3 微波窗有限元分析

3.1 模型设置

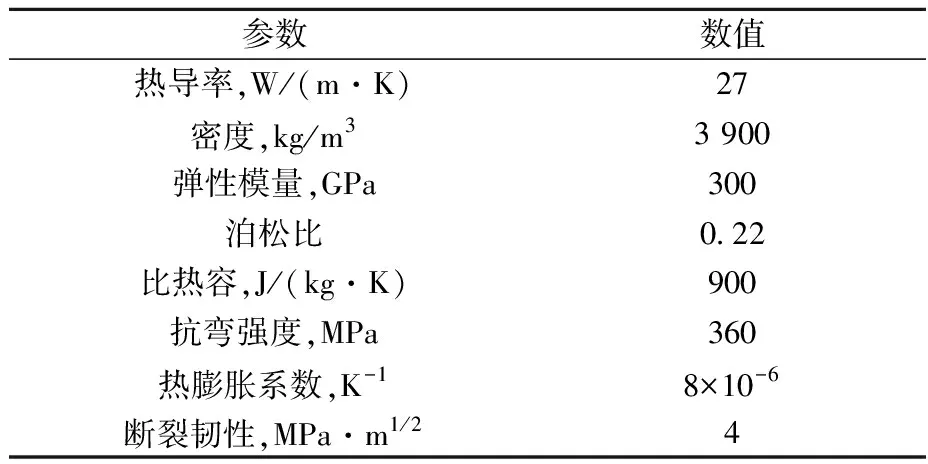

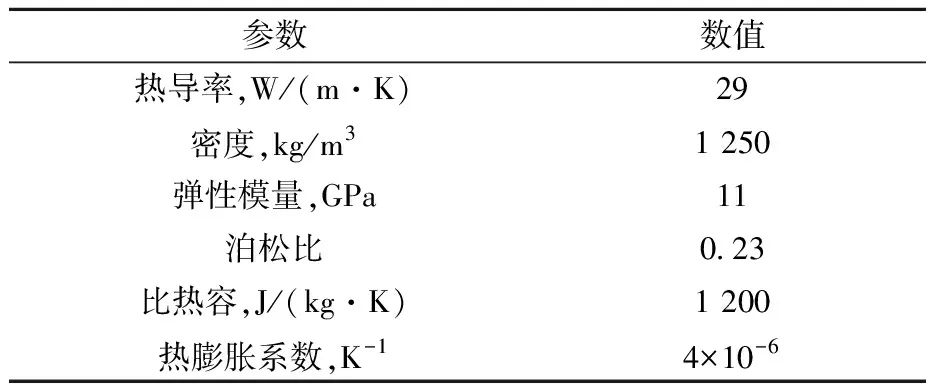

为探究微波、等离子体和电子束对微波窗的影响,利用有限元软件COMSOL对其进行了模拟计算。与离子源剖面图对应,模型包括脊波导、微波窗、弧腔及弧腔外面包裹的水冷套筒,如图5所示。将水冷套筒侧面和脊波导上下两面温度设置为25 ℃,以模拟实际水冷状况。模型前后两端设置为固定约束。Al2O3陶瓷和BN的基本物性参数分别列于表1、2。陶瓷材料断裂是一个复杂的力学过程,与材料初始裂纹分布和形态密切相关,且应力越大,裂纹扩展并导致材料破裂的概率越大[18],本文选择Von Mises等效应力定性分析Al2O3陶瓷受力情况。

3.2 结果分析

1) 微波窗温度与应力分布

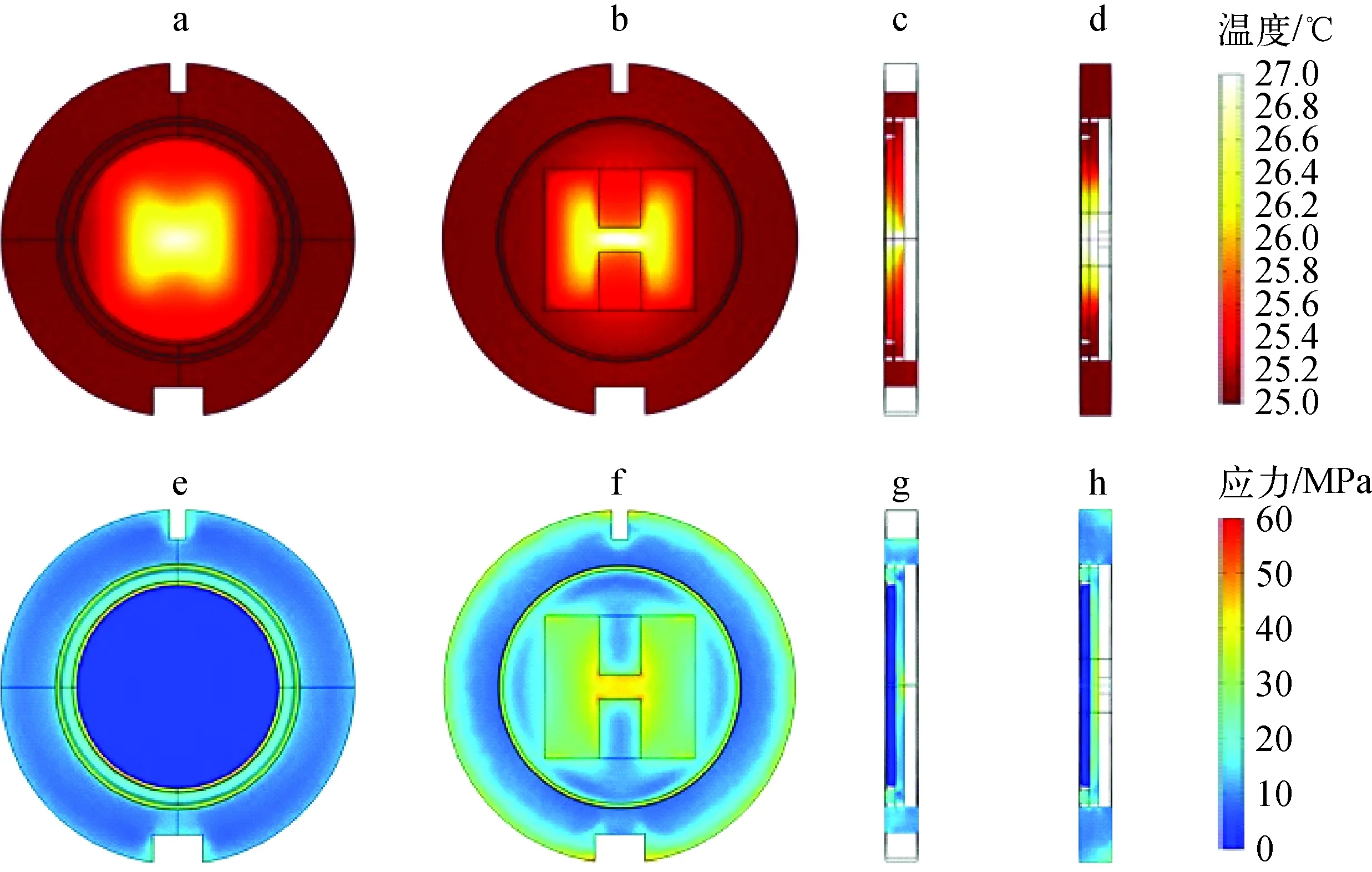

ECR离子源微波频率为2.45 GHz,在矩形波导中的传输主模为TE10,微波窗Al2O3陶瓷半径为28 mm,微波传输模式为TE11。微波输入功率设定为1 000 W,阻抗匹配时,模拟得到Al2O3陶瓷和BN中的沉积功率约为6 W。在微波作用下微波窗温度和应力分布如图6所示。温度在轴向上分布相对均匀,径向上中心高、四周低,微波窗正面近似呈矩形,反面受脊波导的影响呈哑铃状,BN和Al2O3陶瓷最高温度均为27 ℃。应力集中在两处:1) Al2O3陶瓷边缘与铜法兰焊接处(陶瓷压环与BN之间),最大值为86 MPa;2) 陶瓷片背面中间部分,最大值为53 MPa。

图5 计算模型(a)及微波窗示意图(b)Fig.5 Calculation model (a) and schematic diagram of microwave window (b)

表1 Al2O3陶瓷的基本物性参数Table 1 Basic physical property of Al2O3 ceramic

表2 BN的基本物性参数[19]Table 2 Basic physical property of BN[19]

a,b,c,d——温度分布;e,f,g,h——应力分布a、e朝向弧腔;b、f朝向脊波导;c、g为竖直切面;d、h为水平切面图6 在微波作用下微波窗温度和应力分布Fig.6 Temperature and stress distributions of microwave window under microwave action

等离子体与微波窗接触面积较大,通过在BN表面施加面热源的方式来模拟计算,热源功率为100 W,在等离子体作用下微波窗温度和应力分布如图7所示。相比于微波,等离子体加热条件下温度分布受脊波导影响更明显,微波窗正反两面均呈哑铃状,BN最高温度为49 ℃,Al2O3陶瓷最高温度为47 ℃。应力分布同样集中在两处:1) Al2O3陶瓷边缘与铜法兰焊接处,最大值为126 MPa;2) 陶瓷片背面靠中间部分,最大值为87 MPa。

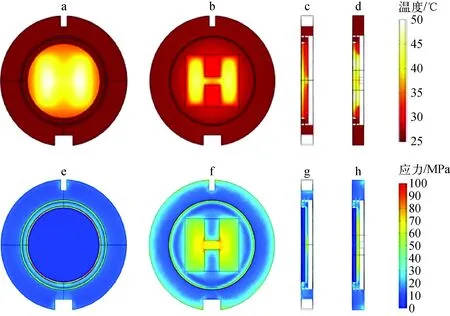

电子束能量集中在微波窗BN表面中心很小的区域,模拟中用半径1 mm的点源代替,功率设置为100 W。在电子束作用下微波窗温度和应力分布如图8所示。温度集中在微波窗BN中心区域,BN最高温度为638 ℃,Al2O3陶瓷最高温度为320 ℃。最大应力(512 MPa)出现在Al2O3陶瓷中心靠近BN材料的一面,Al2O3陶瓷边缘处最大应力为133 MPa。

a,b,c,d——温度分布;e,f,g,h——应力分布a、e朝向弧腔;b、f朝向脊波导;c、g为竖直切面;d、h为水平切面图7 在等离子体作用下微波窗温度和应力分布Fig.7 Temperature and stress distributions of microwave window under plasma action

对于入射功率为1 000 W的微波,100 W的等离子体在Al2O3陶瓷内产生的最大热应力远小于其抗弯强度(本文取360 MPa),微波窗破裂概率较小;在100 W电子束作用下,Al2O3陶瓷最大应力超过了其抗弯强度,破裂概率较大。

2) Al2O3陶瓷应力变化规律

在前文所述计算条件下,Al2O3陶瓷最大应力随温度的变化情况如图9所示,图9中各曲线最右端对应热平衡时的温度和应力。微波、等离子体加热时,Al2O3陶瓷窗边缘处应力最大,应力与温度呈正相关,温度(大于24 ℃)较高时,应力随温度变化近似呈线性关系。电子束加热时,Al2O3陶瓷最大应力随其最大温度升高线性增大。相比于等离子体,微波沉积在微波窗中的能量很少,对微波窗的影响也较小。相同功率的等离子体和电子束分别作用于微波窗,电子束对Al2O3陶瓷窗的影响远大于等离子体。

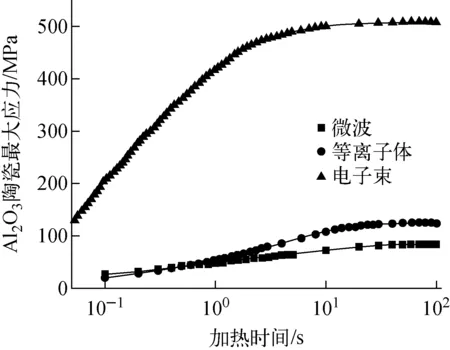

Al2O3陶瓷窗最大应力随加热时间的变化情况如图10所示,3种因素分别作用于微波窗,均在10 s左右建立起热平衡,但在电子束作用下,陶瓷窗1 s左右所受应力即大于400 MPa,大功率电子束在极短时间内即可能损坏微波窗。

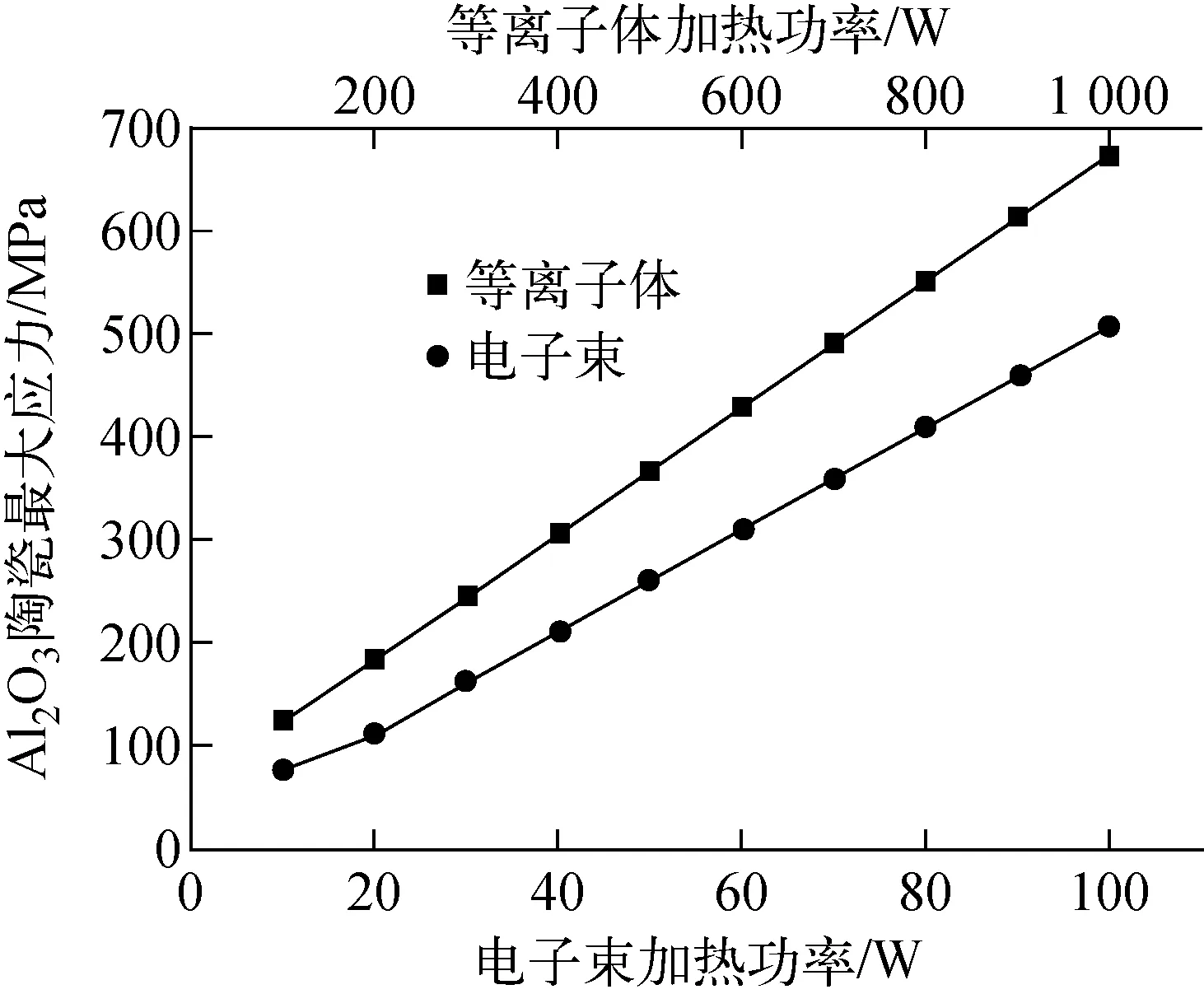

仅改变加热功率,分别计算了等离子体和电子束不同功率下,Al2O3陶瓷最大应力的变化,结果如图11所示,应力随加热功率线性变化。等离子体加热功率由100 W增长到1 000 W,最大应力由124.7 MPa变为674 MPa。电子束加热功率由10 W增加至100 W,最大应力由77.5 MPa增加至508.6 MPa。

图10 Al2O3陶瓷最大应力随加热时间的变化Fig.10 Maximum stress of Al2O3 ceramic vs time

图11 Al2O3陶瓷最大应力随功率的变化Fig.11 Maximum stress of Al2O3 ceramic vs power

3) 解决方案

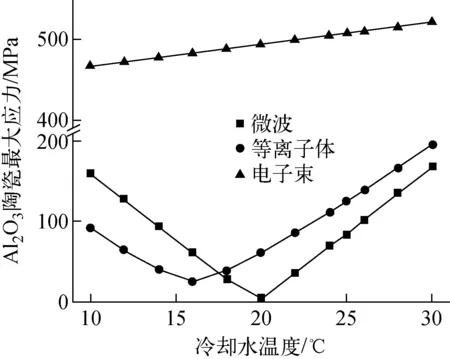

图12 Al2O3陶瓷最大应力随冷却水温度的变化Fig.12 Maximum stress of Al2O3 ceramic vs cooling temperature

通过改变水冷套筒和脊波导上下表面的温度,模拟计算冷却效果不同时微波窗的应力响应,结果如图12所示。环境温度设置为25 ℃时,冷却水温度从30 ℃降低至20 ℃,在微波和等离子体作用下,Al2O3陶瓷最大应力分别减少了97%和69%。但温度进一步降低时,冷却水作为冷源增大了微波窗的温度梯度,应力转而增大。电子束加热的情况下,虽然陶瓷窗应力随冷却水温度降低而持续下降,但绝对值始终处于较高的状态。

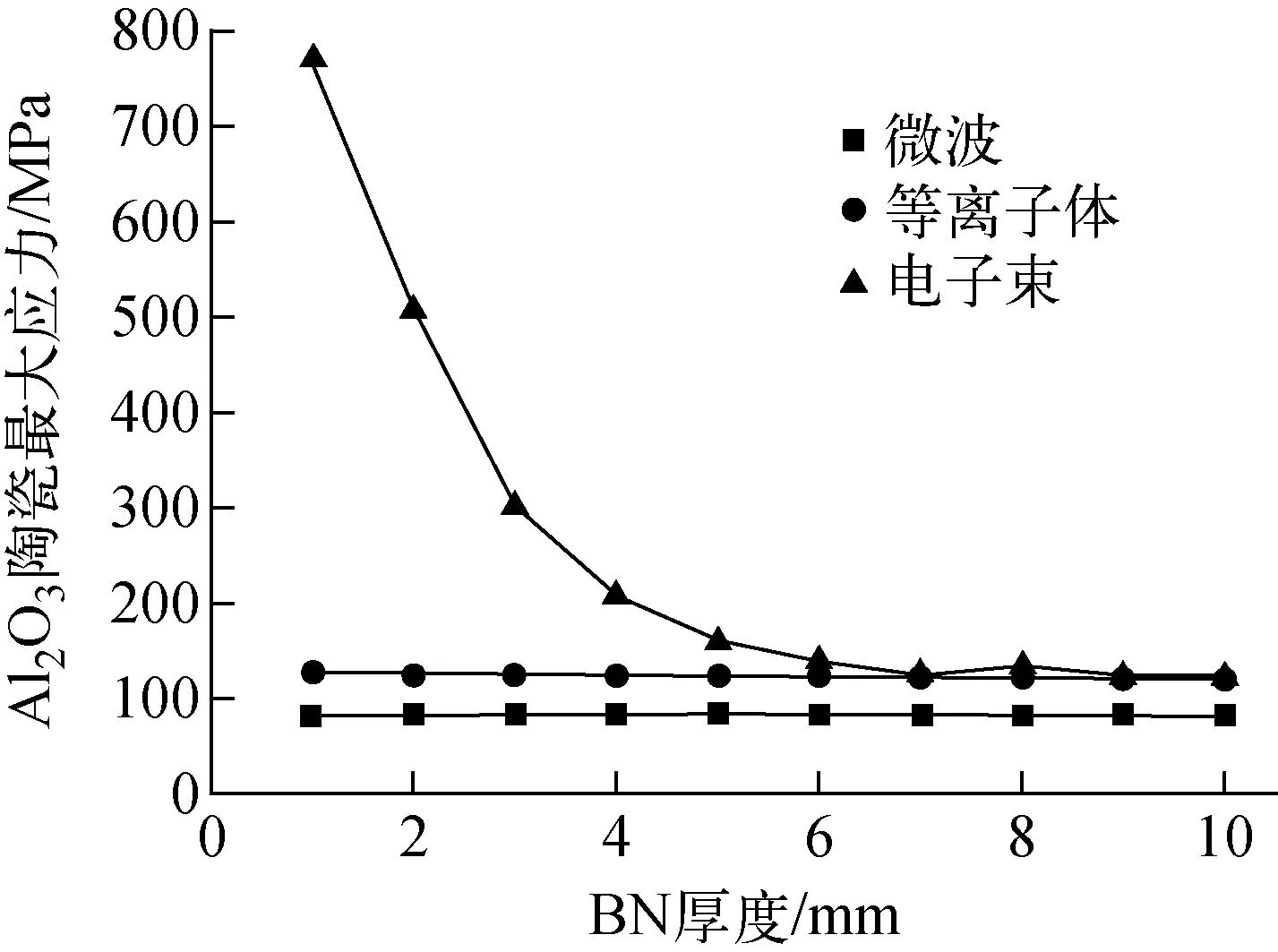

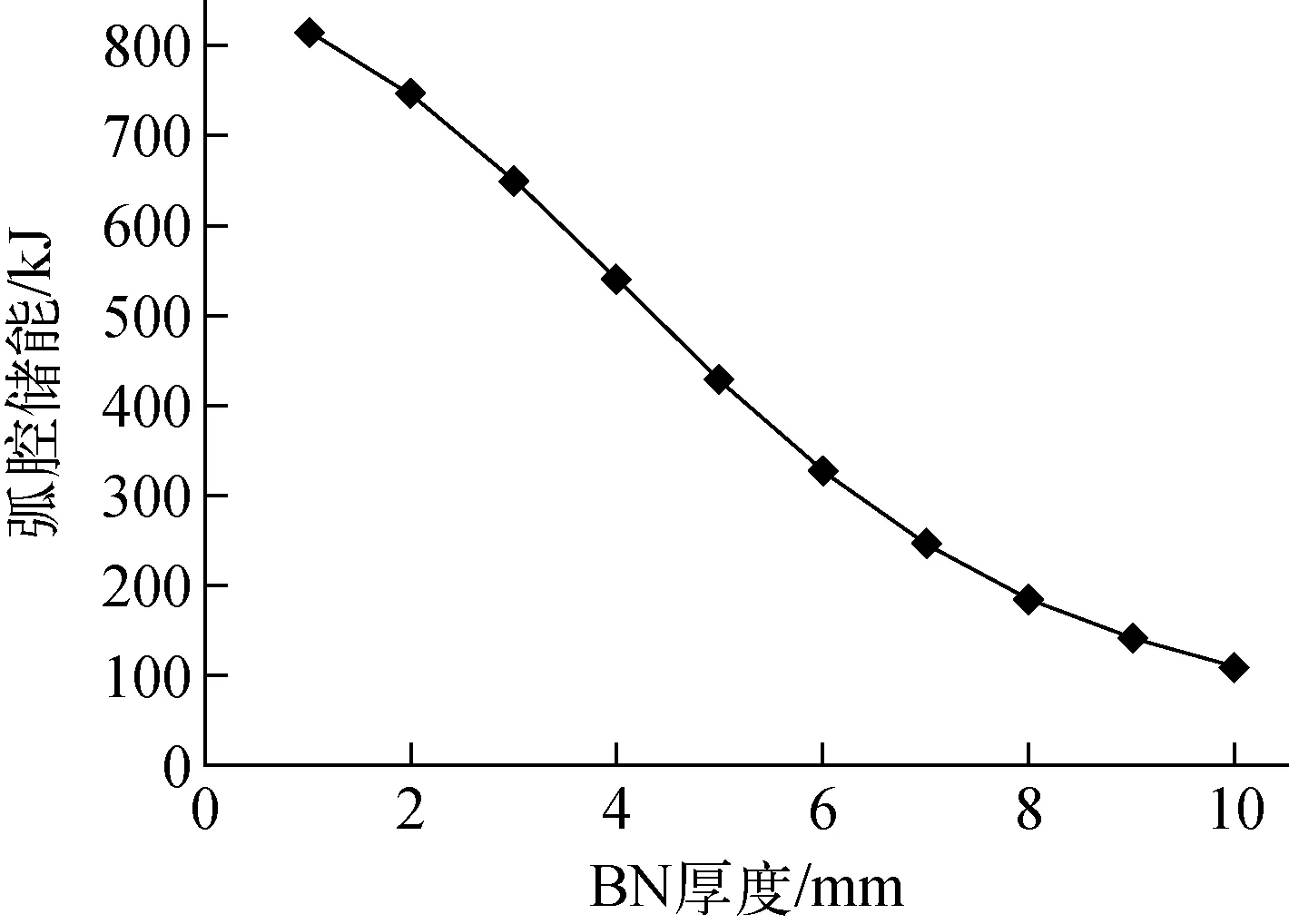

计算了微波窗BN厚度变化时,在微波、等离子体和电子束作用下微波窗的应力响应,结果如图13所示。BN厚度由1 mm增加到10 mm,在微波和等离子体作用下,Al2O3陶瓷最大应力几乎不变,但在电子束作用下,应力由771 MPa变为123 MPa。但BN厚度增加,会对微波馈入产生一定影响,从弧腔微波储能的角度看[20],BN厚度越大,微波能量馈入得越少(图14)。在电子束作用下,BN厚度由1 mm变为3 mm,Al2O3陶瓷最大应力减小了61%,弧腔微波储能减少了20%。实际选用的BN厚度在2 mm左右,并采取中心加厚的方式增加使用寿命。

图13 Al2O3陶瓷最大应力随BN厚度的变化Fig.13 Maximum stress of Al2O3 ceramic vs BN thickness

图14 弧腔储能随BN厚度的变化Fig.14 Stored energy of arcchamber vs BN thickness

4 实验验证

对本文所述的ECR离子源,微波窗Al2O3陶瓷厚2 mm、BN厚2 mm时,冷却水温度35 ℃、水压1 kg/cm2、30 mA/40 kV氢离子束引出情况下寿命为3 h;冷却水温度20 ℃、水压4 kg/cm2、40 mA/40 kV氢离子束引出情况下寿命超过1周。换用2 mm厚Al2O3陶瓷和1 mm厚BN组合的微波窗,冷却水温度20 ℃、水压4 kg/cm2、40 mA/40 kV氢离子束引出情况下寿命为45 h。实验结果表明,提高水冷效果和BN厚度有利于延长微波窗寿命。

5 结论

微波窗在ECR离子源强直流束工作模式下属于易损耗部件,限制了离子源的使用寿命和维护周期。利用有限元软件分析了微波、等离子体和回流电子束3种因素对微波窗的影响。在微波和等离子体作用下,微波窗Al2O3陶瓷边缘处应力最大,从边缘位置开始出现裂纹的可能性较高,通过增强水冷的方式可降低微波和等离子体的影响。在电子束作用下,Al2O3陶瓷最大应力出现在中心位置,从中部开始产生裂纹,增加BN厚度能有效降低电子束的影响。实际应用中,通过调整冷却铜管位置改进微波窗水冷状态,整体加厚BN或增加BN中心区域厚度,以增加微波窗寿命。