碳碳复合材料快速沉积炉温度场仿真分析

2020-05-07文武,夏青,王营,敖明

文 武, 夏 青, 王 营, 敖 明

(1.中机生产力促进中心, 北京 100044; 2.中国运载火箭技术研究院 航天材料及工艺研究所, 北京 100076)

0 引言

最近几年来太阳能光伏行业发展迅速, 对硅单晶、多晶生长设备提出了更高的要求。生产高纯半导体材料的硅单晶生长炉正在向大型化、自动化的方向发展。 硅单晶生长炉隔热保温筒、坩埚、发热体等热场系统元件采用高纯石墨、超高纯石墨材料制造,硅单晶生长炉最主要的易损石墨件的消耗量特别大。 而目前高性能石墨是等静压成形,需要大型压力设备,投资较大,同时挤压料一般为实心棒料或块料,加工成本也高,浪费严重,污染环境,目前国内用于硅晶体行业的高纯、高性能石墨严重依靠进口。

C/C 复合材料是在碳纤维基础上进行了石墨化增强处理的产品。 产品在2000℃~2500℃下生产而成,能够耐受2000℃的高温。同时,为了使产品达到更好的耐热冲击性,产品经过了反复的热处理。产品的密度为1.6~1.8g/cm3,是耐热钢的1/4,强度是石墨五倍左右,碳碳复合材料热场产品寿命非常长,在性价比方面有非常大的优势[1,2]。

C/C 复合材料的整体坩埚能够反复使用,即使有漏硅、停电等特殊情况出现, 也不会导致整个C/C 复合材料热场损坏。 而目前普遍使用的三瓣石墨坩埚,随着使用时间增长,三瓣之间的间隙会逐渐增大,安全性和可靠性会越来越差。在制造工艺方面,越是大尺寸的产品,C/C 复合材料的性价比也越高。C/C 复合材料可以根据产品结构需要加工出任意尺寸和形状的整体坯件, 再通过增密工艺制造出超大尺寸的产品,加上采用近净成型工艺,因此构件尺寸越大经济性也越好。 综合比较而言,无论是制备设备成本和加工成本, 还是材料损耗成本与能耗,C/C 复合材料比高纯石墨材料更有优势。

目前国内C/C 复合材料发展遇到的瓶颈问题主要是欠缺先进的沉积炉,原丝技术已经取得了相当大的进步,目前已经具备T800、T1000 等高强碳纤维生产能力,而发达国家对我国实行技术封锁,面临较高的技术壁垒,先进的沉积炉一直难有突破,化学气相沉积炉(CVI)是制造高性能C/C 复合材料的核心设备, 化学气相沉积炉的研发和推广, 打破国外技术垄断, 对发展大型硅单晶生长设备,制造大尺寸的晶体,提升我国的微电子技术水平具有极为重要的意义。

1 工作原理

CVI 工艺[3]是把碳纤维预制体置于专用工业炉中,加热至所要求的温度,通入碳源气,碳源气在高温条件下热解并在碳纤维上沉积,填充多孔预制体中的孔隙,是制备高性能C/C 复合材料的首选办法[4],可以制得较高密度的产品。 图1 为设备原理图和首台试验设备。

2 传热计算及系统仿真

图1 设备原理图

2.1 传热计算

腔体中的传热是幅射与对流同时作用, 总的传热流量等于辐射传热与对流传热流量之和,设Q生为加热器产生的热量,Q散为系统损失的热量,主要包括三个方面,一是炉壁与外循环水之间的热交换;一个为充气过程中,由于外部进来的丙烷气体温度低, 加热这部分气体到1100度所需要的热量,进气量为12m3/h;另外一部分是排气所带的热量,由于排出的气体比较缓慢,可近视认为这部分损失的热量等于炉壁与外循环水之间的热交换。 在1100度动平衡情况下,可认为Q生=Q散。

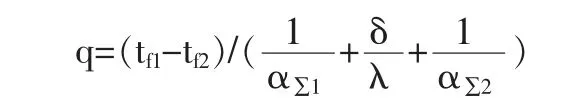

在稳定态情况下, 受体传给水冷壁的热量等于水冷壁传给冷却水的热量,即:

其中:tf1—腔体温度;tf2—冷却水温度;λ—炉壁的热导率;tb1—炉壁内侧温度;tb2—炉壁外侧温度。

按和比定律得:

则热流量Q:

其中:Q—热流量(W);α∑—综合传热系数,

由于存在双层隔热屏,减少了热量的损失,最后传热计算公式如下:

其中:l—腔体高度。

加热室温丙烷气体所需的热流量:

其中:V—预热丙烷流量(m3/s);c′、c″—丙烷在不同温度下的比热容(KJ/m3·℃)。 t′、t″—进气温度和腔体内的丙烷温度(℃)。

2.2 有限模型的建立

腔室温度分布梯度决定C/C 复合材料的质量, 温度不均匀,则产品密度分布不一致,温度低,沉积速度过慢,温度高,则容易形成气孔,产品密度低[5-6]。 通过有限元软件ABAQUS,分析整个腔室温度分布情况,水冷套对整个温度梯度的影响情况, 冲气流量及温度对沉积温度的影响区域。根据腔室热流量分布情况,模拟实际生产过程的温度分布情况是十分必要的[7,8]。

在有限元分析进行建模时, 将整个腔体和加热保温系统简化为二维热辐射模型[9],有限元模型主要包含以下几个部分:加热器、支撑筒、隔热屏、炉体及之间的丙烷气体,图2 为简化后的模型。

模型中所用材料参数包含:密度、比热、热传导率和发射率,整个分析过程是通过将几何体离散成热传导单元, 选择Abaqus 中分析算法Heat Transfer进行瞬态(Heat transfer)和稳态分析(Heat transfer,Steady State)。 在网格划分控制技术中采用三角形自由划分, 在单元类型采用Heat Transfer 单元类型。

在瞬态传热分析之前,确定初始分析步为Heat Transfer (传热分析,腔体辐射),设定一个初始的温度分布为室温25℃(初始分析步initial),稳态时水冷炉外壁温度为40℃,分析步中Time period 为1800,在时间积分计算瞬态传热过程选项卡中, 设定时间积分精度参数为5,来控制求解精度。 根据最小时间增量准则来确定最小可用时间增量步设置:

图2 简化模型

其中:△t=0.01:时间增量;ρ—密度;c—比热;k—热传导率;△l—在最大温度梯度区域靠近表面的单元尺度。

Interaction 模块中设定为腔体辐射。

图3 是腔体各部件表面温度总体分布情况, 从中可以看出加热器及支撑筒表面温度一致, 数据分析显示加热器表面温度误差在1℃以内,在工作温度条件下,隔热屏内、外侧存在100℃左右的温差。

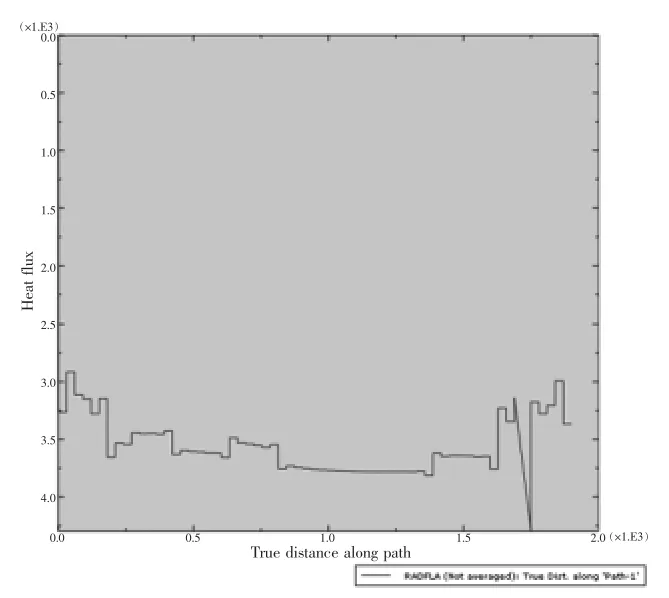

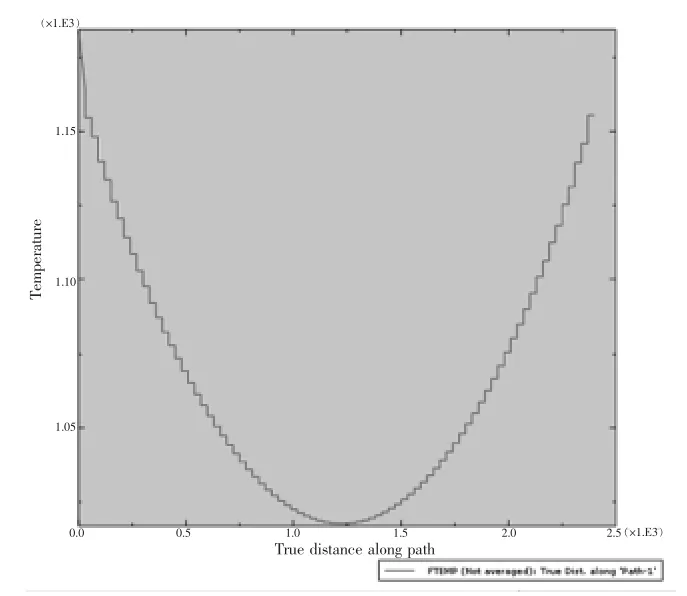

碳纤维材料裹覆在支撑筒上,支撑筒的温度和热流密度分布直接影响到沉积产品的密度的均匀一致性,图4 为支撑筒外表面热流密度及温度分布情况,从图4 可以看出支撑筒外表面热流密度及温度分布比较一致,温度分布图与热流密度分布形状基本一致。 支撑筒外表面温差小,符合设计要求,说明加热器设计合理。

图3 腔体内壁温度分布情况

图4 支撑筒外壁温度分布

图5 支撑筒外壁热流密度分布

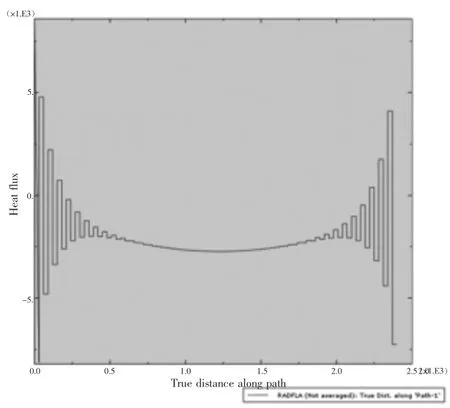

图6 隔热屏外壁温度分布情况

图7 隔热屏外壁热流密度分布情况Fig.7 Heat flux distribution of outside insulation bucket

从图6、7 中可以看出,由于隔热屏的屏蔽作用,热量只能从加热器的上部和下部散发出去, 从隔热屏中间辐射出去的热量就相对较小, 在图6、7 中表现为隔热屏中间的温度和热流密度要比隔热屏上、下部分要小。

3 结论

本文构建了丙烷气体在气相沉积炉中热解的温度数学分布模型,利用Abaqus 软件模拟研究了丙烷气体热解时在筒状物体沉积时的温度和热流量分布情况,结果表明:

(1)模拟计算结果表明,加热器与支撑筒表面温度一致,加热器表面温度误差在1℃以内,在实际生产时三个测温点的温度误差也在±1℃,表明加热器符合设计要求。

(2)由于隔热屏的屏蔽作用,热量只能从加热器的上部和下部散发出去,隔热屏中部温度要比上低,因此在实际生产中要考虑温差情况, 并采取相应的措施来减少温差,保证产品密度的一致性。

(3)支撑筒外表面温度分布与热流密度分布基本一致。