华龙一号余热排出系统破口事故分析

2020-05-07盛美玲丘锦萌杨志义

盛美玲,丘锦萌,唐 辉,杨志义

(1.华龙国际核电技术有限公司,北京 100036;2.生态环境部核与辐射安全中心,北京 100082)

反应堆停堆后,堆芯的剩余功率发出的热量在很长一段时间内仍需要被带出。在正常停堆冷却的第二阶段,余热排出系统(RHR)将堆芯热量传到设备冷却水系统和重要厂用水系统,使反应堆堆芯温度降低至冷停堆温度。在余热排出系统接入阶段或运行期间,若余排管线发生破口事故,一回路冷却剂丧失,在操作人员不及时采取补水、恢复余热排出功能及隔离破口等措施的情况下,可能会严重影响反应堆的安全[1]。

针对余热排出系统冷却剂丧失事故的研究有很多,主要集中在半管运行(主要是在维修冷停堆阶段)时余热排出系统丧失[2-5]的工况。该工况下会出现堆芯热量无法导出和空气进入余排泵吸入管线对泵造成损坏的状况。而针对在单相或两相冷停堆期间,余热排出系统接入一回路且主管道满水运行时,余热排出系统发生破口事故导致冷却剂丧失的影响分析较少。《核动力厂设计安全规定》(HAF 102—2016)[6]针对设计基准事故指出,电厂必须返回到安全状态,即需要保证堆芯长期导出余热,这对余热排出系统的整个运行周期都提出了更高的要求。因此,我们需要全面评估余热排出系统在接入阶段发生事故时的安全性和可运行性。

根据国内三代核电机组的设计特性,余热排出系统故障或失效会造成安全壳外一回路冷却剂丧失的事故,使放射性物质释放到环境中[7]。因此,设计人员需要对余热排出系统在安全壳外的管线发生破口进行分析,并使设计方案有效隔离破口。

本文针对华龙一号的余热排出系统在停堆期间发生的破口事故工况进行分析,验证余热排出系统在接入阶段发生破口事故时的设计方案是否满足要求。

1 余热排出系统描述

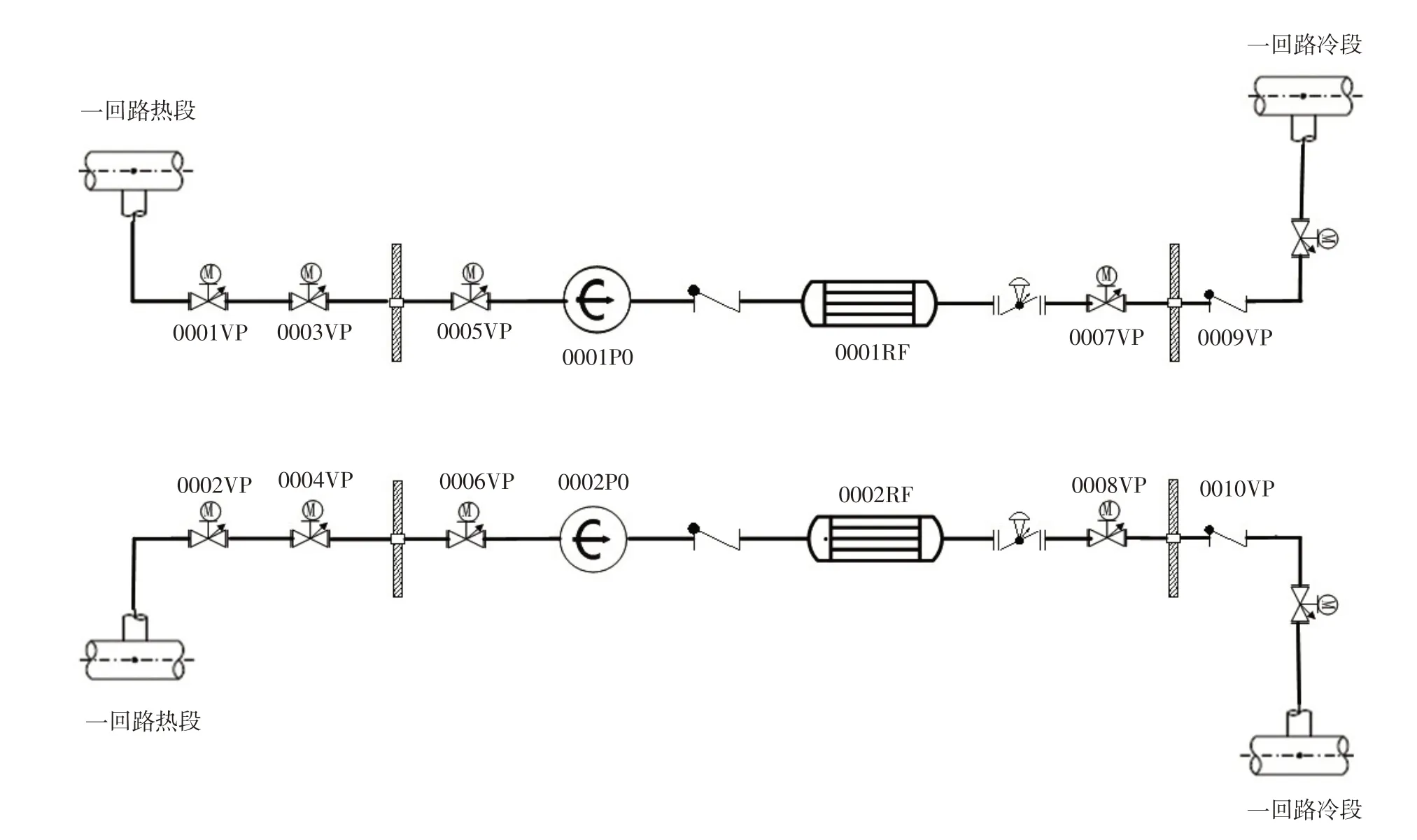

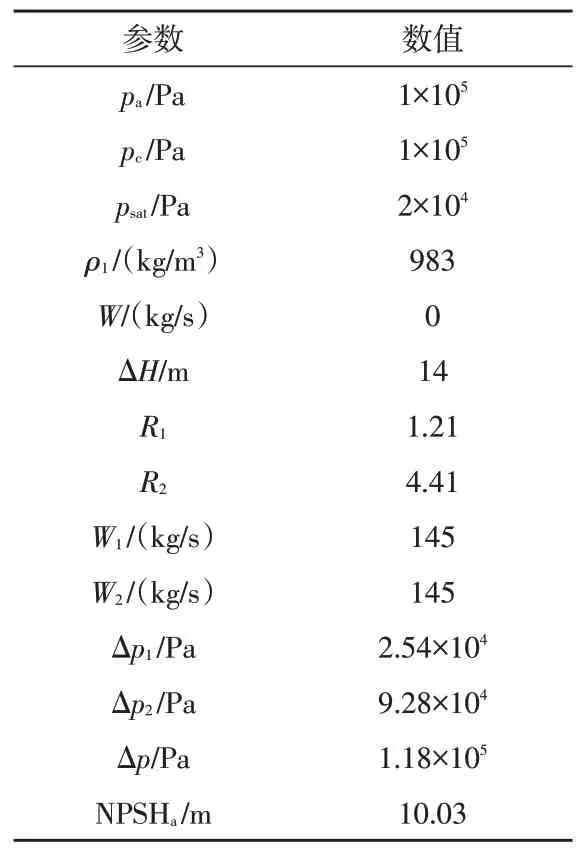

华龙一号的余热排出系统(RHR)设置了独立的两个系列从一回路的两个环路的热段取水,分别通过一台泵和一个热交换器后,返回至一回路的两个环路的冷段(交叉环路取水和回水),RHR流程如图1所示。

图1 余热排出系统流程简图Fig.1 Flow diagram of residual heat removal system

在余热排出系统与一回路热段相连的取水管线上设有一回路压力边界隔离阀0001VP∕0002VP,以及一回路压力边界隔离阀兼安全壳隔离阀0003VP∕0004VP,安全壳外设置安全壳隔离阀0005VP∕0006VP,这6个阀门均是电动隔离阀。每一列余热排出管线设置一台余排泵0001PO∕0002PO和一台热交换器0003RF∕0004RF。在余热排出系统与一回路冷段相连的回水管线上设置有安全壳隔离阀0007VP∕0008VP和安全壳内的止回阀0009VP∕0010VP。

反应堆正常运行时,余热排出系统与一回路隔离,一回路压力边界隔离阀0001VP∕0002VP、一回路压力边界隔离阀兼安全壳隔离阀0003VP∕0004VP、安 全 壳 隔 离 阀0005VP∕0006VP和0007VP∕0008VP均处于关闭状态。

余热排出系统分为两个互相独立的系列,即第一列和第二列,分布在两个独立的厂房。通常,第一列的电动隔离阀和余排泵由A 列电源供电,第二列的电动隔离阀和余排泵由B列电源供电。

只在停堆期间且达到余热排出系统接入条件时,如一回路压力降至3.0 MPa,温度降至180℃时,RHR系统才投运。

2 余热排出系统冷却剂丧失事故

余热排出系统直接与一回路相连,当余热排出系统管线(尤其是第一道隔离阀上游管线)发生破裂时,相当于一回路发生了冷却剂丧失事故(LOCA),而且这种情况下的破口为不可隔离的破口。由于余热排出系统的能动设备设置在安全壳外,当安全壳外的余热排出系统管线发生破裂时,相当于安全壳发生了旁路事故[8]。本文主要针对这两种破口位置对余热排出系统的破口事故进行分析。

2.1 RHR系统发生不可隔离破口事故

RHR 系统与一回路直接相连的第一道隔离阀0001VP∕0002VP 之间的管线破口属于不可隔离的破口。如果破口尺寸较大,属于中、大LOCA,则一回路的水装量会持续下降,直至下降到主管道标高以下。此时,余热排出系统无法接入,安全注入系统和稳压器安全阀执行充—排操作,完成对堆芯的冷却。如果破口尺寸较小,属于小LOCA,则一回路的水装量由安全注入系统保持,达到余热排出系统的接入条件时,RHR系统完成对堆芯的冷却。

在RHR 系统与一回路直接相连的第一道隔离阀0001VP∕0002VP 之间的管线发生小破口时,不同堆型的余热排出系统采用不同的应对策略。AP1000 堆型的余热排出系统设计为非安全相关系统,在设计基准事故的环节中,可以由非能动的余热排出系统完成堆芯冷却[9]。WWER堆型的余热排出系统有4个独立系列[10],某一列发生小破口事故,叠加有一列发生单一故障的情况下,仍然有两个余热排出系列可以实现堆芯的冷却。与上述堆型不同,华龙一号设置了两个独立的余热排出系列用于应对设计基准事故,保证了核电厂的经济性和安全性。

当RHR 系统与一回路直接相连的第一道隔离0001VP∕0002VP 之间的管线发生小破口事故,且叠加未发生破口的余热排出系列发生单一故障时,上一节的余热排出系统无法正常投运。此时,安全注入系统投入运行,维持一回路水装量稳定,堆芯冷却需要由带有小破口的余热排出系列完成,下面就该工况进行具体分析,事故的初始条件见表1。

表1 事故的初始条件Table 1 The initial condition of the accident

在余排泵上游发生破口,且达到余热排出系统接入条件时,一部分流量从破口处流出至安全壳,导致破口位置上游的管线阻力增加,对余排泵的吸入口处的压力产生影响,进而可能影响泵的有效汽蚀余量[11]。又因为在该工况下,余排泵的上游压力较大(3.0MPa),不会有空气进入余排泵的吸入管线。所以,在此工况和初始条件下,我们只需要分析余排泵的汽蚀余量是否满足要求,就可以判断余排泵是否能够有效运行。

2.2 安全壳外的管线发生破口事故

当安全壳外的余热排出系统管线发生破裂时,放射性核素会随着一回路冷却剂的排放直接释放到环境中。此时,我们需在事故发生后及时隔离破口,以减少放射性核素向环境的释放。隔离时间越早,对环境造成的放射性后果越小[7]。

AP1000 堆型的余热排出系统安全壳外隔离阀与一回路之间的部分采用全压设计的理念,并引入“破前漏”(Leak Before Break,LBB)的设计概念。这种设计可以降低此种冷却剂丧失事故的发生[12]。

华龙一号的余热排出系统的设计同样采用了全压设计的理念。全压设计降低了安全壳外隔离阀上游管线发生破口事故的概率。因此,本文重点分析安全壳外隔离阀下游区域的破口事故,即分析破口发生在安全壳隔离阀0005VP∕0006VP 的下游与余排泵0001PO∕0002PO 的上游之间,且余排泵的停运不能对破口实现隔离时,余热排出系统方案隔离的有效性。

3 事故分析

3.1 不可隔离破口事故分析

在一回路与隔离阀0001VP∕0002VP 之间的管线发生小破口时,由于破口处的背压为安全壳内的环境压力(约为一个大气压),而上游压力为一回路压力,所以,在余热排出系统整个接入阶段,一回路的压力变化范围较大,我们需要根据不同压力范围判定破口处是否发生了阻塞流,进而进行破口流量和余排泵汽蚀余量的计算。

3.1.1 发生阻塞流时破口分析

在余热排出系统刚接入一回路时,一回路的压力为3.0 MPa,温度为180℃,此时破口上游压力较大。根据阻塞流的判断依据,背压小于流体的饱和蒸气压时,部分流体汽化,此后流量不会再增加,即发生了阻塞流[13,14]。

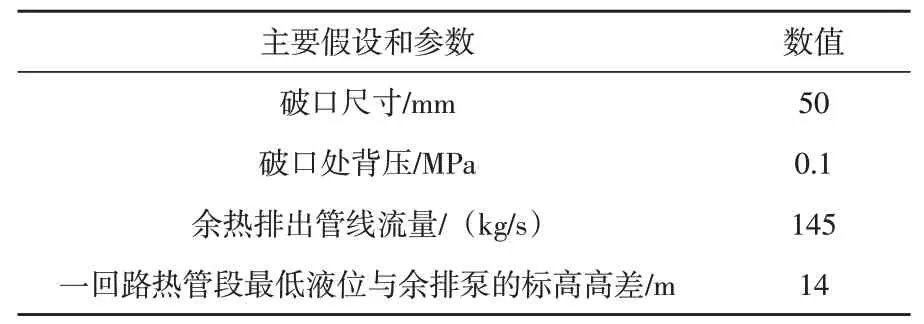

阻塞流质量流密度G的计算公式:

式中,G——发生阻塞流的质量流密度,kg∕(m2·s);

ρ——流体介质的密度,kg∕m3;

p0——破口上游压力,Pa;

pc——破口下游压力,Pa。

流经破口处的流量W的计算公式:

式中,W——破口处的流量,kg∕s;

D——破口处的直径,m。

本文根据表1 的假设条件、式(1)和式(2),得到发生破口时的计算结果,破口处的冷却剂流量为85.96 kg∕s,见表2。

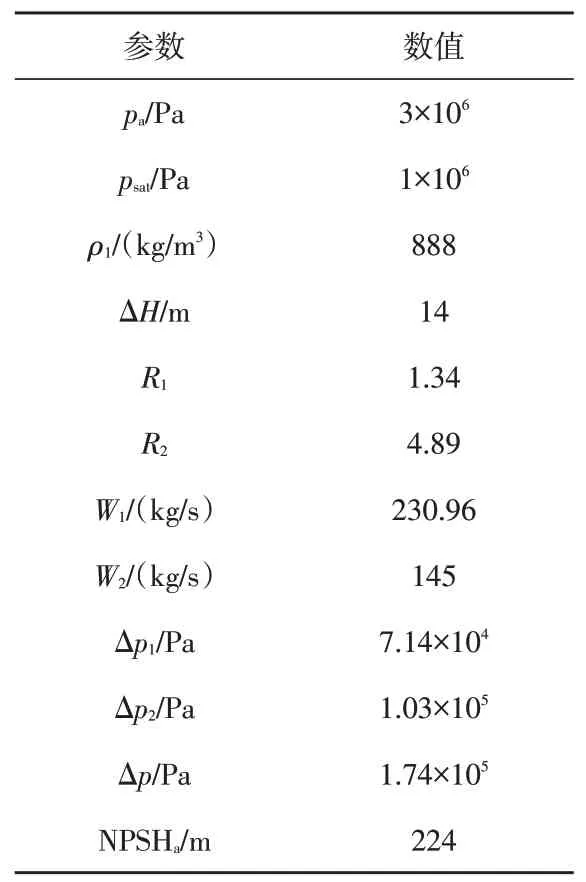

表2 破口流量计算参数和结果Table 2 The parameters and results of break flow rate analysis

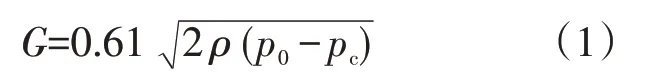

在得到破口处的流量后,我们需要对余排泵的有效汽蚀余量(NPSHa)进行计算,公式如下:

式中,NPSHa——余排泵的有效汽蚀余量,m;

pa——一回路绝对压力,Pa;

psat——一回路冷却剂温度对应的饱和压力,Pa;

ρ1——流体介质的密度,kg∕m3;

ΔH——一回路热管段最低液位与余排泵的标高的高差,m;

Δp——余排泵吸入管线的阻力,Pa。

根据系统管道阻力的计算方法[15],每段管道的阻力损失可以表征为阻力系数与流量平方的乘积。由于破口位置前后的流量不同,因此,本文需要分别计算各自的压力损失,表3为计算条件及结果。其中Δp1和Δp2分别为余排泵吸入管线发生破口位置前、后的管线阻力,Pa;R1和R2分别为余排泵吸入管线发生破口位置前、后的管线阻力系数;W1和W2分别为余排泵吸入管线发生破口位置前、后的流量,kg∕s。

表3 余排泵汽蚀余量计算参数和结果Table 3 The parameters and results of NPSHafor the residual heat removal pump

由表3 可知,有效汽蚀余量(NPSHa)为224 m,由于现有在役电站余热排出泵的必需汽蚀余量(NPSHr)一般约为3 m,所以,该设计满足有效汽蚀余量大于必需汽蚀余量的要求。

3.1.2 未发生阻塞流时破口分析

在余热排出系统对一回路进行冷却的后期,一回路压力降至0.1 MPa,温度降至60℃。此时破口上游压力较低,根据阻塞流的判断依据,背压大于流体的饱和蒸气压时,破口处未发生阻塞流。

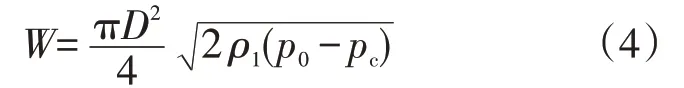

流经破口处的流量W的计算公式[15]:

式中,ρ1——流体介质的密度,kg∕m3;

根据式(3)和式(4)可以计算出余排泵汽蚀余量和破口处的流量,相关结果见表4。

表4 破口流量及余排泵汽蚀余量计算参数和结果Table 4 The parameters and results of break flow rate and NPSHafor the residual heat removal pump

由表4 可知,有效汽蚀余量(NPSHa)为10.03 m。由于现有在役电站的余热排出泵的必需汽蚀余量(NPSHr)一般约为3 m,所以,该设计满足有效汽蚀余量大于必需汽蚀余量的要求。

3.1.3 一回路各类温度下破口分析

由于余热排出系统需要把一回路温度从180℃降至60℃,所以,针对停堆阶段一回路处于各类温度和压力下的小破口,我们需要进行破口流量和余排泵汽蚀余量分析,结果见表5。

表5 各类温度下破口分析Table 5 The analysis of break flow under different temperatures

由表5可知,在停堆阶段,余热排出系统接入一回路后,若余排管线发生不可隔离的小破口,堆芯状态、破口流量和余排泵的汽蚀余量均不同。在一回路压力较高时,随着温度的降低,破口流量不断增大,但是余排泵的有效汽蚀余量也增加;在一回路温度降低至冷停堆60℃时,随着一回路压力的降低,破口流量不断减小,但是余排泵的有效汽蚀余量也在减小。余排泵有效汽蚀余量的最低值为10.03 m,仍高于余排泵的必需汽蚀余量。所以,该设计满足有效汽蚀余量大于必需汽蚀余量的要求,堆芯热量可以由带有小破口的余排列导出。

3.2 安全壳外的管线发生破口分析

安全壳隔离阀的状态在反应堆正常运行和停堆工况下,取决于系统本身的运行要求[16]。本文对余热排出系统吸入管线在安全壳内外设置的安全壳隔离阀的状态考虑如下:一回路压力边界隔离阀兼安全壳隔离阀0003VP∕0004VP为常关状态,安全壳外隔离阀0005VP∕0006VP的状态可以为常关,也可以为常开。因此,本文对安全壳外隔离阀的两种情况分别进行破口事故分析。

3.2.1 安全壳外隔离阀常开

当安全壳外隔离阀0005VP∕0006VP 的状态为常开时,本文分析破口发生在安全壳隔离阀0005VP 或0006VP 的下游,余排泵0001PO∕0002PO 的上游的情况。由于两列完全独立,配置相同,分布在两个安全厂房内,因此,仅以第一列余热排出管线为例,即破口发生在0005VP下游,第二列管线的情况同理可知。

上一节提到发生这种破口事故时,操作人员需要快速隔离破口,减少放射性核素的释放。但在发生上述事故时,我们需要考虑叠加单一故障要求[17,18]。本文假设的单一故障是丧失一列电源,对应供电列的电动阀保持原位,无法进行控制。

根据前述章节的描述,余热排出系统通常的配电设计是第一列由A 列电源供电,第二列由B列电源供电。但是,在发生安全壳外的余排管线破口叠加丧失一列电源时,发生破口的余排管线无法隔离,放射性核素将持续释放到环境中。

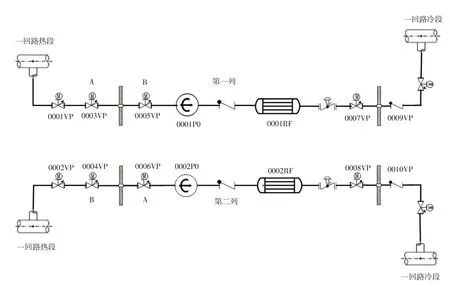

因此,对于安全壳外隔离阀属于常开的余热排出系统,安全壳内外隔离阀的供电方案需进行改进,如图2所示。其中,第一列的安全壳内隔离阀由A列供电,安全壳外隔离阀由B列供电,第二列同理。当0005VP 和0001PO 之间的管线发生破口时,0003VP和0005VP均接收关闭信号,相应厂房的压力和液位监测系统监测到破口并发出该信号。同时,考虑叠加单一故障,A 列电源丧失(B 列电源丧失同理),0003VP 无法控制,0005VP阀门可以实现隔离功能。

图2 安全壳外隔离阀常开时的供电示意图Fig.2 Schematic diagram of power supply when the containment isolation valve is normally open

在停堆、需要余热排出系统开启、投入运行的工况下,若考虑叠加单一故障要求(本处也假设丧失一列电),0003VP 或0004VP 其中一个阀门无法开启,但是由于0005VP 和0006VP处于常开状态,只要保证0003VP 和0004VP 其中一个阀门能够打开,即可投运一列余热排出系统。

3.2.2 安全壳外隔离阀常关

当安全壳外隔离阀0005VP∕0006VP 的状态为常关时,本文分析破口发生在安全壳隔离阀0005VP的下游,余排泵0001PO的上游的情况。

若余热排出系统配电设计是第一列由A 列电源供电,第二列由B列电源供电,在发生安全壳外的余排管线破口叠加丧失一列电源时,发生破口的余排管线无法隔离。若第一列的安全壳内隔离阀由A列供电,安全壳外隔离阀由B列供电,第二列的安全壳内隔离阀由B列供电,安全壳外隔离阀由A 列供电,在发生安全壳外的余排管线破口叠加丧失一列电源时,发生破口的余排管线可以实现隔离。但是,在停堆阶段,对于需要余热排出系统开启、投入运行的工况,若考虑叠加单一故障要求,假设丧失A列电,0003VP 和0006VP 无法开启,由于0005VP和0006VP处于常关状态,两列余热排出系统均无法投运。

因此,对于安全壳外隔离阀属于常关的余热排出系统,安全壳内外隔离阀的供电方案需进行改进,如图3所示。其中,第一列的安全壳内隔离阀由A列供电,安全壳外隔离阀由B∕A列交叉供电,即平时由B列供电,如果需要切换供电时,可由操作员手动切换到A 列供电,第二列同理。当0005VP 和0001PO 之间的管线发生破口时,0003VP和0005VP均接受关闭信号。同时,考虑叠加单一故障,A列电丧失(B列电丧失同理),0003VP 无法控制,0005VP 阀门可以实现隔离功能。

图3 安全壳外隔离阀常关时的供电示意图Fig.3 Schematic diagram of power supply when the isolation valve outside the containment is normally closed

在停堆、需要余热排出系统开启、投入运行的工况下,若考虑叠加单一故障要求(假设丧失一列电),假设丧失A 列电,0003VP 和0006VP 无法开启,由于0005VP 和0006VP 处于常关状态,两列余热排出系统均无法投运,需要操作员手动切换0006VP 为B 列供电,第二列余热排出系统可以投运。在停堆、需要余热排出系统投运对堆芯进行冷却(属于第二阶段冷却)时,堆芯的热工参数较低,由操作员手动切换电源之后,开启余热排出系统,仍满足安全分析要求。

3.3 事故分析结果

通过上述两节的分析可知,余热排出系统与一回路相连的管线发生不可隔离的小破口时,余热排出系统可对堆芯进行冷却,带有小破口的余热排出管线的余排泵不会发生汽蚀风险,能够实现堆芯冷却功能。

余热排出系统安全壳外的管线发生破口可能造成安全壳旁通事故,无论是安全壳外隔离阀是常开还是常关状态,均能实现自动隔离,且不影响余热排出系统需要投运时的功能。

4 结论

本文主要针对华龙一号的余热排出系统的破口事故导致冷却剂丧失的工况进行分析,分别论证了在余热排出系统与一回路相连的管线发生不可隔离的小破口时,余排泵的汽蚀余量满足要求。本文通过对余热排出系统接入阶段的破口事故分析,可以进一步为余热排出系统的工程设计和优化提供参考。