预混合高速射流燃烧反应器内温度场的数值模拟

2020-05-07蔡冬莹王跃林段先建李玉冰胡彦杰

蔡冬莹, 王跃林, 段先建, 胡 丹, 李玉冰, 胡彦杰

(1. 华东理工大学材料科学与工程学院,超细材料制备与应用教育部重点实验室,上海 200237;2. 广州汇富研究院有限公司,广州 510665;3. 宜昌汇富硅材料有限公司,湖北 宜昌 443007)

气相燃烧合成技术[1-4]是目前为止应用最为广泛的商品纳米颗粒(如炭黑、纳米二氧化硅、纳米二氧化钛等)的工业化生产方法。高温快速反应过程涉及到前驱体的化学反应和纳米颗粒的成核、生长、凝并等过程,这些过程交互影响,造成整个体系的复杂性。燃烧反应器是发生气相燃烧反应的核心设备,燃烧反应器的结构会影响反应器内温度、各物质的浓度以及速度分布,火焰的燃烧形态决定颗粒成核、生长、凝并过程,最终影响材料的结构、形貌和性能,但这些参数都难以通过实验直接观测得到。

数值模拟作为一种简单有效的方法,不仅可以对反应器内部温度、速度等参数进行分析,还可为纳米颗粒生长过程的优化提供理论依据[5]。Sung等[6]采用大涡湍流模型,探究了TiCl4燃烧合成TiO2的过程中温度、速度、各组分浓度对纳米颗粒粒度分布的影响规律。Mehta等[7]模拟了TiO2的制备过程,在非预混和预混两种燃烧方式下,分别考察了温度分布对颗粒浓度、初始颗粒尺寸的影响。Torabmostaedi等[8]通过改变燃烧器的几何尺寸和过程参数,模拟了温度和速度分布以及液滴蒸发和颗粒生长的变化。Johannessen等[9]采用非预混火焰模拟Al2O3的制备过程,通过控制气体进料速度,得到不同的速度场、温度场和组分场,以及比表面积、初始和团聚后颗粒的尺寸。目前燃烧反应器的数值模拟工作大多集中于燃烧反应过程和颗粒成核生长过程的基础研究,而有关燃烧反应器的几何结构及其放大过程中温度场、浓度场的变化规律对纳米颗粒的生长过程的影响规律研究较少[10-11]。

本文采用预混合高速射流燃烧反应器的三维几何模型,对反应器内温度场、速度场和颗粒在高温火焰中的停留时间等参数进行了数值模拟,重点考察了烧嘴中心管出口直径对温度、速度和氢气燃烧反应速率的影响规律,对比了不同规模的燃烧反应器中颗粒在高温火焰区的停留时间和返混情况,为纳米颗粒成核生长过程的调控提供参考依据,并为工业化燃烧反应器的理性设计建立理论基础。

1 模型的建立

1.1 燃烧反应器及网格划分

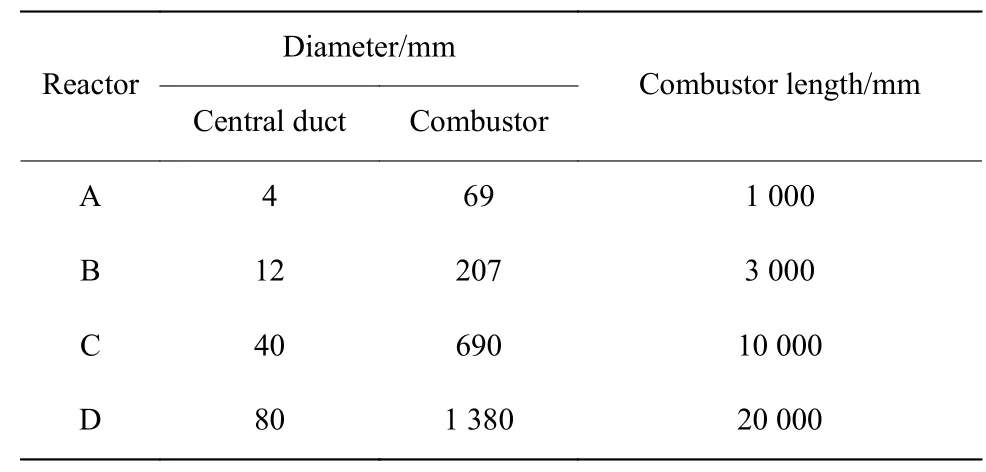

基于实验室现有的预混合高速射流燃烧反应器结构,建立了4种(A~D)燃烧反应器三维几何模型,其几何参数见表1,A、B、C、D 4种燃烧反应器的处理规模分别是10、100、1 000、4 000 t/a。

表 1 燃烧反应器的几何参数Table 1 Geometrical parameters of flame reactor

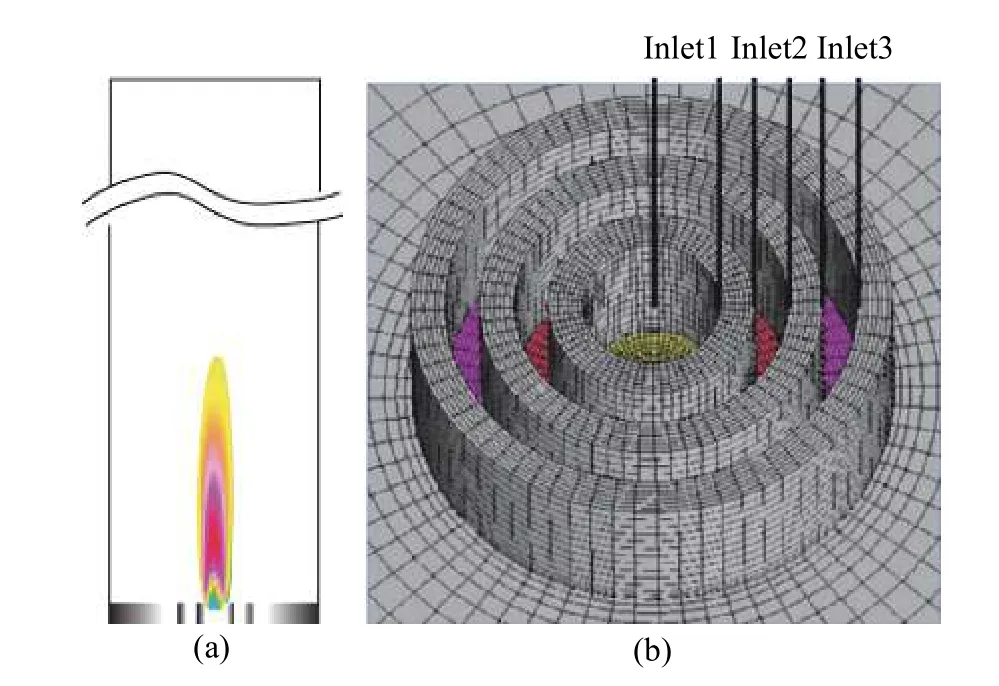

燃烧反应器结构示意图如图1(a)所示。采用六面体结构化网格,三维几何模型的网格数为5×106~7×106个,烧嘴出口处模型网格划分如图1(b)所示。

图 1 (a)燃烧反应器结构示意图;(b)烧嘴网格模型Fig. 1 (a) Diagram of flame reactor structure; (b) Burner grid model

1.2 数学模型

在气相燃烧反应过程中,流体以圆形射流的方式入射,故采用可实现k-ε模型(其中k为湍功能,ε为耗散率),其耗散率由漩涡脉动的均方差导出,能精确预测圆形射流传播,对大压力梯度的边界层,以及分离、回流等现象有更好的模拟效果。

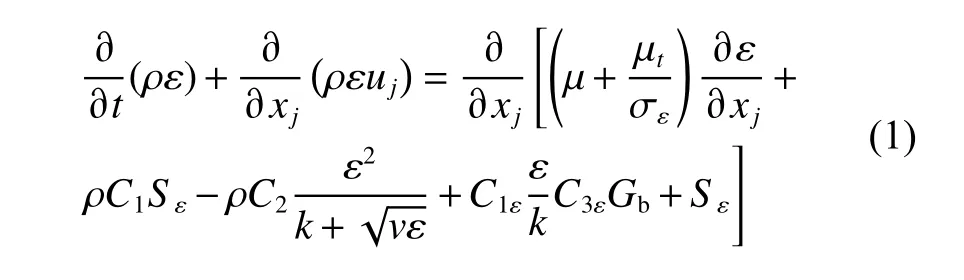

模型中耗散率ε满足:

其 中:σε=1.2,C1=1.0,C2=1.44,C1ε=1.9,C3ε=0,ρ为密度,t为时间,xj为纵坐标位置, uj为速度在Y方向的分量,μ为动力黏度,μt为当前时刻的动力黏度, S为源项, v为运动黏度, Gb为用于浮力影响引起的湍动能 k产生项, Sε为用户自定义源项。

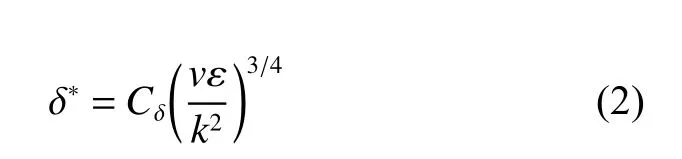

燃烧反应选用涡耗散概念(EDC)模型[12],此模型可在湍流流动中结合详细的化学反应机理,假定反应发生在小的湍流中,称为良好尺度,该尺度的比容积率( δ* )为:

其中:*表示良好尺度数量, Cδ为比容积率常数,Cδ=2.137 。

在燃烧反应器结构中,物质经过一个时间尺度( τ*) 后开始反应。时间尺度定义为

其中:时间尺度常数 Cτ=0.4082 。

模拟颗粒的运动情况采用欧拉-拉格朗日法(离散相模型)[13],即连续相用Navier-Stokes方程计算,分散相与连续相进行动量、质量和能量的交互。颗粒的作用力平衡方程在笛卡尔坐标系下(X方向)可表示为:

其中: FDu-up为颗粒的单位质量曳力, up为颗粒速度, ρp为颗粒密度, FX为其他力在X方向的分量。

燃料为氢气,先选用有限速率/涡耗散模型一步法得到初始解,再输入详细化学反应机理(氢气燃烧反应的19步机理[14-16])进行计算得到收敛解,最后添加二氧化硅作为离散相入射,计算直至出口逃离的颗粒数量趋于稳定。

1.3 边界条件

假设入口气体均为不可压缩气体,入口温度均为300 K,出口边界设为压力出口,壁面绝热无滑移,采用增强壁面,同时考虑重力对流动的影响。燃烧器分为3个入口和1个出口,燃烧器进口分布见图1(b)所示,进口1通入理论燃烧体积比的空气、氢气和二氧化硅混合气体,初始气速为70 m/s,其中二氧化硅纳米颗粒粒径假定为10 nm;进口2通入物质的量之比为1∶1的空气和氢气混合气体,初始气速为50 m/s;进口3通入空气,初始气速为30 m/s。

2 结果与讨论

2.1 燃烧反应器内的温度场

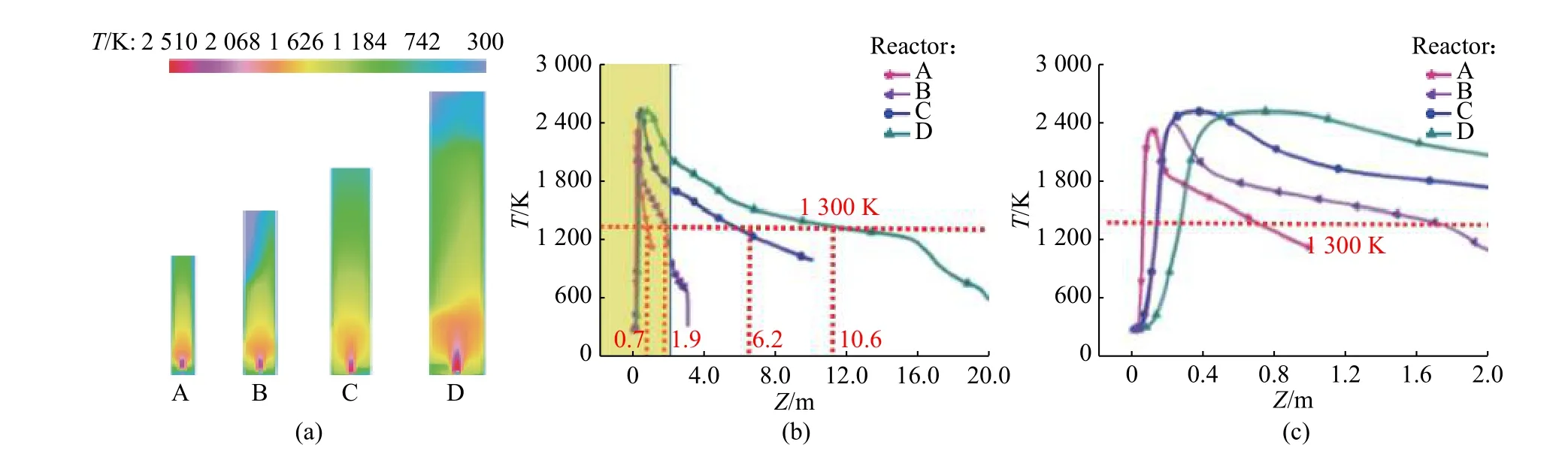

采用可实现k-ε模型、EDC模型、离散项模型,运用氢气燃烧19步详细化学反应机理对预混合射流燃烧反应器内温度场进行数值模拟,温度场云图结果如图2(a)所示。燃烧室内,在二环氢气燃烧产生的辅助火焰和三环射流空气的保护下,中心管出口处氢气和空气的预混合燃烧生成长而窄的纺锤形火焰[17]。烧嘴中心管出口反应区温度迅速升高,最高温度为2 510 K;随后在反应器的轴线方向,随着反应气流与出口处的距离增大,温度逐渐降低。

图 2 A、B、C、D 4种燃烧反应器的(a)温度场;(b)中心轴线上温度分布;(c)中心轴线上0~2 m温度分布的局部放大图Fig. 2 (a) Temperature contour; (b) Center line temperature; (c) Part center line (0~2 m) temperature of four flame reactors of A、B、C、D

图2(b),2(c)示出了4种反应器中心轴线上的温度分布,图2(c)是2(b)的局部放大图,其中Z为距离气体进口中心轴线的位置。从图中可以看出,中心管出口直径为4 mm(A)时,温度下降最快。二氧化硅的熔点为2 023 K[18],当低于其熔点60%的温度时,可以近似认为颗粒的成核生长过程基本结束。本文选取轴线温度降至1 300 K时为终点,则对应A、B、C、D 4种处理规模反应器的中心轴线分别在0.7、1.9、6.2 m和10.6 m处(图2(b))。由此可见,随着燃烧反应器处理规模的增大,高温区的长度明显增加,也就意味着纳米颗粒的烧结团聚现象会随之加剧。这是燃烧反应器在放大过程中最明显的负效应,如何通过燃烧反应器结构参数和操作参数的优化,减少放大过程中的负效应,是反应器设计的难点之一。通过数值模拟得到燃烧反应器内温度的分布,可以为燃烧反应器的设计和理性放大提供参考依据和理论指导。

2.2 燃烧反应器内的速度场

燃烧反应器内归一化的速度分布如图3(a)所示。可以看出,4种反应器的速度变化趋势基本相同。在出口附近,由于返混和高速射流的卷吸作用,速度绝对值略有增加;随着远离烧嘴,速度开始下降,在反应器长度的1/5的位置处速度趋近于稳定。对于不同的反应器,随着烧嘴出口直径的增加,轴线上中心射流的速度衰减变慢。当烧嘴中心管直径为80 mm时,对应于4 000 t/a规模的反应器,其轴线上速率衰减较慢,在距离烧嘴出口3.3 m处,仍能保持20 m/s的射流速度(图3(b))。这说明多重射流可以有效保护中心射流,减少其速度衰减,有助于减少规模化的反应器内颗粒在高温区的停留时间,由本文停留时间的计算也可以得到验证。

图 3 4种燃烧反应器的(a)速度云图;(b)中心轴线上速度Fig. 3 (a) Velocity contour and (b) Center line velocity of four flame reactors

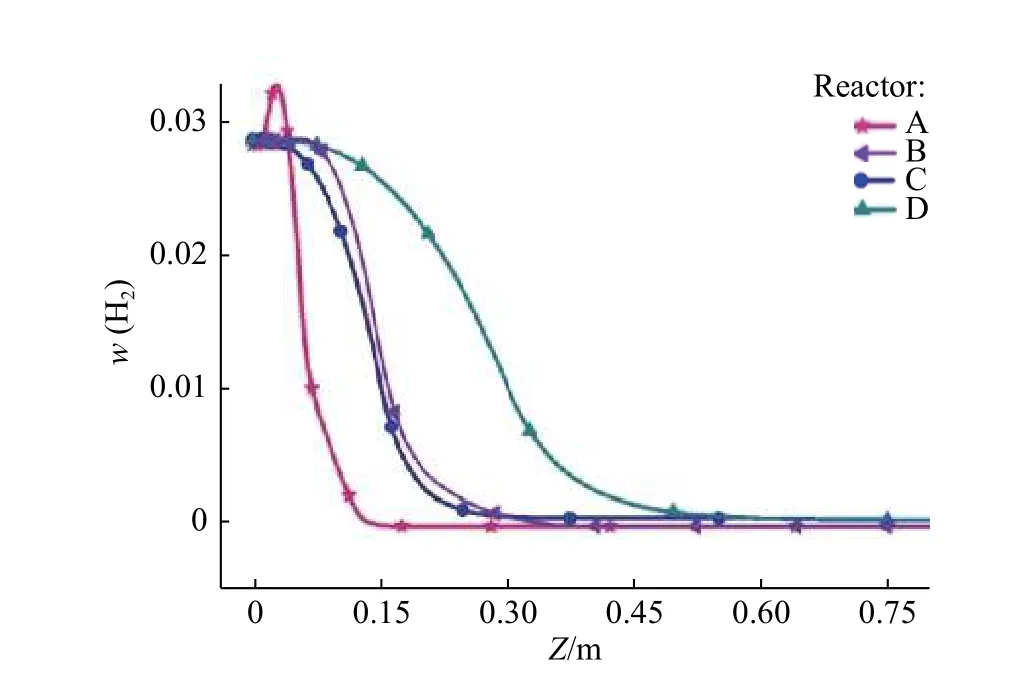

2.3 氢气燃烧速率

燃烧反应器内的氢气组分分布可以反映高速射流中氢气的燃烧速率。对应的氢气组分含量越低,说明氢气的燃烧速率越快[19]。从中心轴线上氢气的质量分数分布图(图4)可以看出,预混合的燃烧方式,使得氢气的燃烧反应速率较快,即使在4 000 t/a规模的反应器中,在距离烧嘴出口0.5 m处,氢气已经完全燃烧。这将极有利于提高前驱体反应区和纳米颗粒成核生长阶段温度场和浓度场的均匀性,有利于制备粒径均匀的纳米颗粒。

图 4 中心轴线上H2质量分数Fig. 4 Mass fraction of H2 in center line

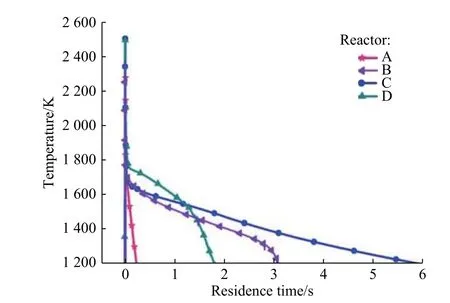

2.4 纳米颗粒在高温区的停留时间

在气相燃烧合成过程中,纳米颗粒所经历的温度时间历程直接影响前驱体的化学反应速率和纳米颗粒成核、生长、凝并和团聚过程。对距离和瞬时速度(dL/du)积分,可以得到颗粒在中心轴线上高温区的停留时间,结果如图5所示。颗粒在A、B、C、D 4种不同处理规模燃烧反应器高温区的停留时间分别为0.2、3.1、5.9 s和1.8 s。在中小型燃烧反应器中,随着燃烧反应器处理规模的增大,高温区的停留时间明显增加,也就意味着纳米颗粒的烧结团聚现象会随之加剧。纳米颗粒在高温区的停留时间可以作为关键设计参数,指导燃烧反应器的放大过程,以减少放大过程中的负效应[20]。

图 5 高温区颗粒的停留时间Fig. 5 Residence time of particles in high temperature region

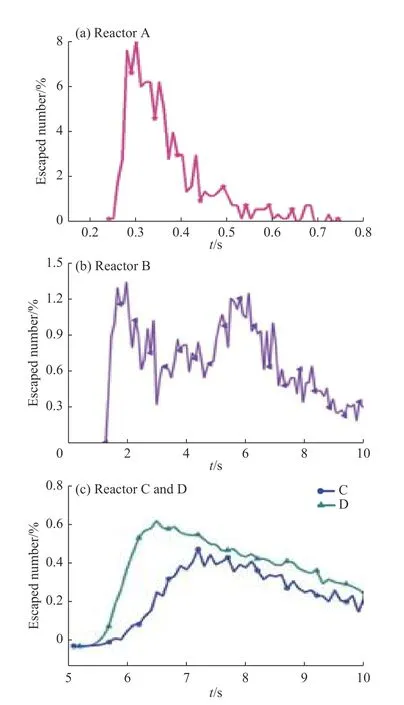

2.5 纳米颗粒在燃烧反应器内的返混

A、B、C、D 4种不同处理规模的燃烧反应器中,纳米二氧化硅进料速率分别为2.947 8×10-4、2.947 8×10-3、2.947 8×10-2kg/s和1.17 9 1×10-1kg/s,其中颗粒的数量与中心管面积成正比,考察颗粒从反应器出口的逸出数量与时间的关系,结果如图6所示。在10 t/a处理规模的反应器(A)中,全部颗粒逸出时间仅需0.8 s,反应气流呈现明显的平推流,基本无返混现象;而在100、1 000 t/a和4 000 t/a处理规模的反应器(分别对应B、C、D)中,虽然建模过程中反应器的长径比保持不变,但是全部颗粒的逸出时间明显增加。返混现象的增加会导致纳米颗粒及其团聚体粒径分布的不均匀性增加[21-22],通过反应器长径比等几何结构参数的设计,有望改善燃烧反应器内的颗粒返混现象。

图 6 4种燃烧反应器内颗粒逃逸数量与逸出时间关系Fig. 6 Relationship between percentage of particle escaped numbers and time of four flame reactors

3 结 论

(1)建立了预混合多重高速射流燃烧反应器的三维几何模型,采用可实现k-ε模型、涡耗散概念(EDC)模型、离散项模型,运用氢气燃烧19步详细化学反应机理,对反应器内温度场、速度场和颗粒在高温火焰中的颗粒停留时间等参数进行了数值模拟。

(2)随着燃烧反应器处理规模的增大,高温区的长度明显增加,中心射流的速度衰减减弱,高温区的停留时间明显增加,燃烧反应器内的颗粒返混现象加重。