一种风机性能试验进气管道的隔音装置

2020-05-06

(合肥通用机械研究院有限公司 压缩机技术国家重点实验室,合肥 230031)

0 引言

随着社会的发展,人们对生活质量越来越重视,居住和工作环境的噪音问题越来越受到人们的关注,国家颁布实施了3套新的强制性标准,对居民生活和工作环境中的噪声的排放要求做了严格的规定[1-3],但是由于工业设计水平和工业水平的限制,工业生产中大型除尘和通风设备[4]、居民生活中供暖锅炉等应用场合的离心风机噪声问题比较突出[5-7],严重影响了人们正常的生产和生活。国内外很多学者对风机噪声问题进行了研究,例如,Lighthill首先提出了无固体边界的湍流噪声预测方法,Curle将其推广到考虑流体中静止固体边界的影响,Ffcows Williams和Hawkings则进一步考虑流体中任意运动固体边界对声波传播的影响,得到著名的FW-H方程[5-7];赵忖等对离心风机气动噪声控制问题进行了一系列的理论与试验研究,形成了一整套离心风机降噪改进的关键技术[8];张建华等针对船用离心风机内部非定常流动诱发蜗壳结构振动响应,发展了一种数值计算方法[9-10]。

一般情况下风机在运行时进出都安装管道,风机的气动噪声得到了很好的屏蔽,风机机壳与管道的振动噪声为风机的主要噪声类型,以上文献主要研究了风机气动噪声产生机理与降噪的具体措施,对于风机机壳与管道振动产生的噪声研究较少,而在风机噪声性能试验中,运用D式试验装置对风机进行噪声测试时,风机整机噪声的评估值主要是机壳与管道振动产生的振动噪声,本文主要针对于风机噪声性能试验中风机管道进口不易安装消声器而设计的一种隔音装置,以降到风机进口管道噪声,使风机整机噪声评估值更加准确,为风机噪声性能测试提供参考。

1 隔音装置与试验方法

采用D型试验装置对风机进行噪声性能时,风机进气管道噪声向周围环境辐射,对风机噪声测试产生严重干扰,本文通过一种风机噪声试验进气管道的隔音装置,以降低风机进气管道的噪声辐射,图1示出隔声装置结构及试验进口管路系统布置。

图1 隔声装置结构及试验进口管路系统布置

风机噪声试验时气体通过盖板4与管道2之间的间隙被吸入隔声罩箱体内,再经过喷嘴、管道进入风机,最终通过排气管道排入大气。隔声罩箱体和隔声罩盖板外侧面均采用5 mm厚的钢板焊接成型,内侧面采用1.2 mm穿孔板,外侧面与内侧面之间填充50 mm厚的玻璃棉吸声材料,隔声罩盖板通过螺栓固定于箱体的A向端面。

本次试验依据国家标准《GB/T 1236-2017》进行风机气动性能试验,试验装置采用D型,即风机的进口和出口接有管道。

风机的噪声试验依据国家标准GB/T2888-2008《风机和罗茨鼓风机噪声测量方法》,在蜗壳与电机周围1 m处均匀布置6个测点(C1,C2,C3,M1,M2,M3),应用声学传感器与频谱仪采集各个工况运行的小型离心风机6个测点的噪声数据,然后利用式(1)对采集的数据进行处理,得到的结果作为该工况运行的风机整机噪声的评估值;频谱仪采集噪声频率范围为20~20 000 Hz,频程为1/3倍频程,计权类型为A计权,风机噪声测点布置如图2所示。

图2 风机噪声测点布置示意

风机周围6个测点的平均A声级计算式:

N ——测点数;

Lpi——第i点测得的声压级;

Lki——第i点测得的背景噪声。

2 隔音装置可行性研究

隔音装置是否满足GB/T 1236-2017要求并具有良好的隔声效果,关键是90°喷嘴上游无障碍空间尺寸B和C如图1所示,隔音装置宽与高的尺寸满足C×C≥2.5dmax×2.5dmax即可,本文主要研究90°喷嘴与隔音装置底部的距离B对风机性能的影响。

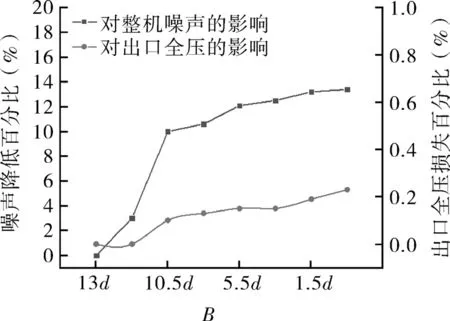

本文设计的隔音装置长度L为1 200 mm,管道直径d为90 mm,运用声学测量工具(声学传感器与频谱仪)与测压计测得90°喷嘴与隔音装置底部的距离 B 分别为 0.5d,1.5d,3.5d,5.5d,7.5d,10.5d,11.5d,13d时的风机整机噪声与出口全压,结果如图3所示。

图3 90°喷嘴与隔音装置底部的距离B对风机整机噪声与出口全压的影响

由图3可以看出,风机出口全压随着90°喷嘴与隔音装置底部的距离B的减小而降低,在3.5d~10.5d之间出口全压的变化较为平缓,在10.5d~13d之间压力降低的较为明显,90°喷嘴与隔音装置底部的距离B为0.5d时与管道没有安装隔音装置相比较风机出口全压损失2.3‰,该损失不会对风机性能测试产生影响;风机整机噪声随着喷嘴与隔音装置底部的距离B的减小而降低,喷嘴与隔音装置底部的距离B为0.5d时与管道没有安装隔音装置相比较风机整机噪声下降了13.4%,综合考虑喷嘴与隔音装置底部的距离B对风机出口全压与风机整机噪声的影响,喷嘴与隔音装置底部的距离B在3.5d较为合适。

3 隔音装置内部的流场分析

3.1 模型风机与隔音装置的三维造型与网格划分

依据模型风机与隔音装置的设计图纸,运用三维造型软件SOLIDWORKS对模型风机进行三维造型,为了使模拟的结果更加准确,在建模时考虑了叶轮前后盖板与蜗壳之间的流体,将装配好的模型以parasolid格式导入ICEM中进行网格划分,本文主要采用四面体网格,网格质量在0.3以上,模型风机与隔音装置的网格划分如图4所示。

图4 模型风机与隔音装置的网格划分

3.2 求解设置

采用CFD软件对模型风机与隔音装置进行三维定常数值模拟,介质为空气,进气空气密度为1.2 kg/m3,湍流模型选用RNGK-ε,进口边界条件设置为速度进口,出口边界条件设置为自由出口,固壁面为无滑移,即壁面上的各向速度为零,旋转部件和静止部件之间的交界面设置为interface连接;压力和速度的耦合采用SIMPLE,计算精度收敛的标准10-4。

3.3 隔音装置内部流场分析

运用压力计测得90°喷嘴距离隔音装置底部距离越近,风机出口全压损失越大,现在运用CFD软件对90°喷嘴距离隔音装置底部不同位置时进行流场分析,研究风机出口全压损失的原因,隔音装置内部流场如图5所示。

图5 隔音装置内部流场

由图5可以看出,90°喷嘴与隔音装置底部的距离B为1.5d时,气体从隔音装置入口到90°喷嘴的过程中有小于1 m/s的流速,这部分气体动能消耗了叶轮所做的一部分功,致使风机出口全压损失较大;90°喷嘴与隔音装置底部的距离B为3.5d时,隔音装置入口吸入的气体向装置周围空间扩散,隔音装置入口到90°喷嘴的过程中气体没有流速,90°喷嘴周围相当于无障碍空间,风机出口全压损失较小;90°喷嘴与隔音装置底部的距离B为9.5d,11.5d时,90°喷嘴距离隔音装置入口较近,气体直接从隔音装置入口进入90°喷嘴,使得风机全压损失较小;以上流场分析的结果与风机性能试验结果相一致,为试验结果提供了理论依据。

4 结论

(1)在风机性能试验时(D式),在风机进气管道安装隔音装置可以起到很好的噪音隔离的作用,整机噪音下降13.4%,使风机噪声评估值更加准确。

(2)90°喷嘴与隔音装置底部的距离B不同时风机出口全压损失不同,在0.5d时达到最大值,出口全压损失为2.3‰,该损失不会对风机性能测试产生影响。

(3)综合考虑90°喷嘴与隔音装置底部的距离B对风机整机噪声与风机出口全压的影响,90°喷嘴与隔音装置底部的距离B取3.5d较为合适。