300 kt/a湿法磷酸装置萃取槽存在的问题分析及对策

2020-05-06潘继斐谷海明

潘继斐,谷海明,胡 彬

(云南磷化集团海口磷业有限公司,云南 昆明 650113)

作为湿法磷酸生产关键设备之一的萃取槽,其结构设计优化一直以来都是行业研究的重点。云南磷化集团海口磷业有限公司(以下简称公司)现有湿法磷酸生产装置4套,萃取槽的设计能力以P2O5计分别为10、80、300、400 kt/a。除了10 kt/a萃取槽设计为两个同心直立圆筒组成外(外筒为料浆反应区,内筒为养晶区),其余3 套均为方格形结构。其中80 kt/a 萃取槽设计为4 区,而300 kt/a 和400 kt/a 因为生产能力较大设计为9 区。笔者主要针对300 kt/a 萃取槽存在的问题进行分析,并提出解决措施。

1 300 kt/a湿法磷酸装置萃取槽简介

1.1 萃取槽结构

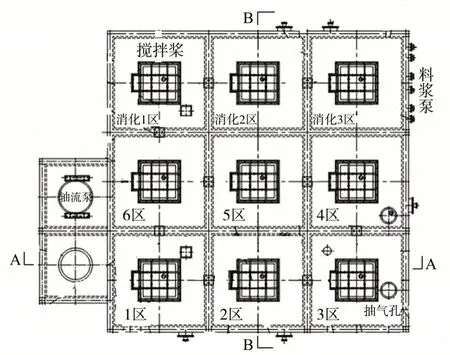

300 kt/a 湿法磷酸装置萃取槽由中国石化集团南京工程有限公司设计制造,于2013年3月建成并投入使用。其结构由槽体、槽盖、支架、搅拌装置、排风管、硫酸进口管、矿浆进口管、回磷酸进口管、蒸汽加入管等组成。萃取槽(含消化槽)为9区设计,其中前6区为反应区,后3区为消化区,每区尺寸(内)为5 970 mm×5 970 mm×8 000 mm,每区布置有一台搅拌桨,相邻两区上部开有通气孔。萃取槽槽体结构为混凝土+衬胶+碳砖。槽底衬碳砖,在搅拌桨正对底部加有十字碳砖条,槽顶由混凝土浇灌+衬胶组成,顶部有搅拌器安装孔、硫酸进口管、矿浆进口管、回磷酸进口管、蒸汽管、排风管等接口。萃取槽槽顶平面简图见图1。

图1 300 kt/a萃取槽槽顶平面简图

1.2 萃取槽工艺流程

w(H2O)39%~42%的磷矿浆由泵输送到萃取槽反应1 区上的3 个矿浆加入点,经核子密度计和电磁流量计计量后加入萃取槽;w(H2SO4)98%的浓硫酸经计量后,由硫酸管道送到反应槽上的混合三通中与来自过滤系统一洗液泵的回磷酸进行预混合后加入萃取槽反应2 区、3 区。磷矿浆、硫酸和磷酸在反应槽中进行化学反应,生成二水硫酸钙(CaSO4· 2H2O)结晶和磷酸料浆混合物,放出含氟气体。反应生成的大部分料浆由位于反应6区旁的轴流泵打入槽外的低位闪蒸冷却器中进行真空冷却,冷却后的料浆从低位闪蒸冷却器底部借重力返回到反应1区做回浆循环使用。同时少部分料浆通过反应6区的溢流口溢流,依次进入消化槽的1区、2区、3区养晶待过滤。萃取槽内含氟气体由尾气风机从抽风口抽至尾气系统,经洗涤合格后排空。

2 300 kt/a湿法磷酸装置萃取槽存在的问题

2.1 “冒烟”问题

300 kt/a 湿法磷酸装置建成投用后,装置工艺和配套设备性能均能满足正常生产要求,但也存在一些问题,其中影响最大的就是装置在运行一段时间后萃取槽“冒烟”现象比较严重。所谓“冒烟”,即萃取槽内磷矿浆与浓硫酸反应产生的含氟气体不能及时、完全被尾气系统抽走,而从萃取槽顶遮盖不严密的孔洞逸出的现象。

萃取槽“冒烟”对装置生产影响很大:一方面污染周边空气,造成槽顶日常作业(如取样、检修、仪表维护等)受限;另一方面含氟气体长期跑冒对萃取槽顶部机械设备腐蚀严重,形成安全隐患。据不完全统计,萃取槽自投用后,2区和3区搅拌桨至少发生过5次因联轴器螺栓腐蚀断裂,导致搅拌桨掉进萃取槽的情况,只能被迫停车打捞。为了缓解萃取槽“冒烟”,满足环保考核要求,通常只能降负荷生产。

原因分析:针对萃取槽“冒烟”,公司多次组织技术人员分析原因并与片区湿法磷酸生产企业沟通交流,总结出根本原因是与磷矿石品质下降有关。公司生产所用的磷矿浆,浮选矿占有相当比例,矿石在浮选过程中所用的浮选药剂带入磷矿浆中导致磷矿酸解过程泡沫增多,且随着浮选矿比例的增加,发泡现象愈发严重。而萃取槽在正常生产过程中设计控制液位为85%,如矿浆在反应过程中产生泡沫增多,泡沫会占据一定气相空间,导致槽内气相空间不足,萃取槽冒正压,引起萃取槽“冒烟”。

2.2 槽顶衬胶易损坏

300 kt/a 湿法磷酸装置投用后,先后于2015 年5月和2017年6月进行了两次大检修,在这两次检修中均发现,萃取槽顶部衬胶鼓包损坏比较严重,尤其是在反应2 区和3 区。衬胶损坏处,混凝土腐蚀严重,出现大面积凹坑,威胁槽顶结构强度安全。

原因分析:300 kt/a 磷酸装置采用二水法生产工艺,萃取槽中w(P2O5)在 28% ~ 32%,ρ(SO3)在30 mg/L 左右,还有氢氟酸、氟硅酸等,操作温度控制在80 ~85°C。因为槽内温度高且存在强腐蚀性介质,使槽顶胶板出现鼓包现象,当鼓包破裂后,胶板防腐层失效,从而对混凝土基体造成腐蚀。同时反应2 区、3 区为主反应区,在反应过程中大量泡沫覆盖在料浆液面上,导致液位升高,产生的热量和含氟气体不能及时被抽走,随着搅拌桨的搅动,温度较高的泡沫与顶部衬胶接触,进一步加快了衬胶损坏速度。

3 解决措施

从上述分析可知,无论是萃取槽“冒烟”还是反应2 区、3 区胶板损坏严重问题,根本原因还是与磷矿品位及品质下降有关。理论上讲,提高磷矿品质才是解决问题的根本途径。但随着磷矿资源的匮乏,以及磷矿品位及品质的下降,采购优质矿石的成本高,使用浮选矿将成为磷酸生产的必然选择,浮选过程中带入的浮选药剂势必导致磷矿酸解过程泡沫增多。因此,在现有生产条件下,笔者认为从抑制、消除磷矿酸解过程产生的泡沫,合理优化萃取槽结构入手可能是解决上述问题最有效的途径。

3.1 消泡措施

通过查阅相关文献[1],消除泡沫的措施主要有以下几点:(1)降低磷矿中碳酸盐和有机物含量,磷矿中碳酸盐和有机物已被证实是产生泡沫现象的主要因素,要求磷矿中w(CO2)低于3%,w(有机物)低于0.65%。当磷矿中碳酸盐和有机物含量较高时,应采取配矿均化的办法。(2)添加消泡剂(化学消泡)。消泡剂用量一般为过滤料浆量的0.01%~0.30%,以产品P2O5计为0.05%~1.50%。同时添加消泡剂的正确位置应该是产生泡沫的初始位置,即磷矿和硫酸加入萃取槽的位置,添加在别的区会降低消泡剂的利用率和使用效果。(3)机械消泡。公司主要采用添加消泡剂法抑制和消除泡沫,改造前消泡剂月平均用量约为40 t。

3.2 萃取槽结构优化

采取消泡措施能在一定程度上减少萃取槽内反应料浆泡沫,缓解“冒烟”现象,但一段时间后,萃取槽依然还是会“冒烟”,同时由于添加消泡剂量较大,价格昂贵,造成生产成本增加。于是在2016年11月装置第二次检修期间,结合萃取槽实际情况和工艺计算,对萃取槽结构进行了部分优化。具体优化内容如下。

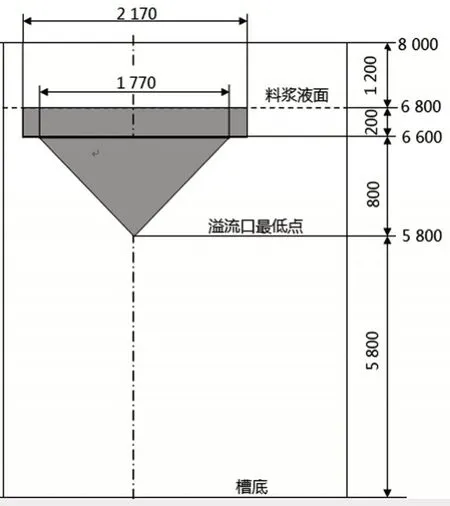

(1)将萃取槽设计操作液位(粒浆液面高度与萃取槽高度的比值)由85%降至80%。优化前萃取槽设计操作液位为85%,气相空间为15%,即料浆液面高度为6.8 m,净空高为1.2 m。若将萃取槽的操作液位降到80%,气相空间为20%,即料浆高度为6.4 m,净空高度增至1.6 m。为保证优化前后萃取槽内反应料浆停留时间受影响较小,且满足过滤系统物料平衡要求,通过工艺计算,需要将反应6区至消化1区、消化2区至3区的溢流口最低点由原来的5.8 m降至5.5 m,开口形式由三角形改为四边形,溢流面积增大至1.195 m2。改造前后结构如图2、3所示。

图2 改造前溢流口结构简图

图3 改造后溢流口结构简图

(2)在萃取槽反应1区与2区、2区与3区气相孔上方制作天圆地方管件,并将其配管至氟吸收大管上,以增大抽气量。同时将反应1 区与2 区、2区与3区、3区与4区隔墙上的气相通道下降0.14 m,并做好防腐处理,以增大槽内气体流通量。

(3)清理干净萃取槽内顶部积料,检查各区槽顶衬胶鼓包损坏情况,重点修复2 区和3 区。将损坏胶板剔除,被矿浆腐蚀的混凝土用碱水中和,配合清水冲洗,刮耐酸胶泥找平,待干燥后重新喷砂,衬双层耐酸胶板(每层3 mm)。

4 效果评价

300 kt/a 湿法磷酸装置检修完毕后恢复开车,待生产操作稳定后,公司相关部门对装置进行了72 h标定考核。考核期间原料磷矿浆分析数据见表1,考核结果见表2。

表1 考核期间原料磷矿浆分析数据 %

表2 300 kt/a湿法磷酸装置72 h标定考核

从表1、表2 数据可以看出,考核期间除了硫酸和磷矿消耗因矿浆成分中P2O5含量和矿浆水含量未达到原料指标要求外,装置生产能力、转化率、洗涤率和P2O5回收率等均达到考核要求,萃取尾气烟囱的排氟浓度、排氟速率也达到国家排放标准,萃取槽结构改造未影响其使用功能。装置检修完投入生产后,萃取槽“冒烟”基本消失,消泡剂月用量由改造前的40 t 降低为30 t,在2018 年装置检修中,发现槽顶衬胶鼓包损坏情况较以前明显好转。

5 结语

随着磷矿资源的匮乏,在当前及以后湿法磷酸生产过程中,想要通过提高磷矿石品质从根源上解决萃取槽“冒烟”问题或许不太现实,但采用消泡措施+萃取槽结构合理优化并举,或许是一个比较好的问题解决思路。