塔河油田YT1断块深层凝析油气藏乳化油堵水技术

2020-05-06金燕林

秦 飞,金燕林

(1.中国石化西北油田分公司石油工程技术研究院,新疆乌鲁木齐830011;2.中国石化西北油田分公司勘探开发研究院,新疆乌鲁木齐830011;3.中国石化缝洞型油藏提高采收率重点实验室,新疆乌鲁木齐830011)

大多数凝析油气藏采用衰竭式开采,随着开采程度的加深,地层压力持续下降。在等温降压的过程中,石油多组分体系出现反凝析现象,在井周近井地带短时间大量的凝析油析出,必将降低天然气的渗透、携液能力[1]。随着凝析油的持续析出,近井乃至井筒的油气通道被堵塞,从而限制了气井的生产能力。同时由于边底水的侵入,凝析油气藏普遍面临高含水、采出程度低的开发难题。气井堵水是有水气田开发中除气举、排水采气之外的重要治水手段[2]。目前,国内外气井堵水已有一定积累。机械堵水方面主要偏于机械桥塞封堵器、套管补贴技术等,已逐渐被化学堵水所取代;化学堵水方面日趋成熟,堵水剂涉及硅氧烷微乳胶、水解氯化铝(2007年,印尼Tunu 气田)、泡沫凝胶(墨西哥湾的East High Island 285 区块;加拿大不列颠哥伦比亚气田试验区)、三元共聚物、阴离子聚丙烯酰胺、微乳液、润湿反转剂、无机盐类等,其中以聚合物凝胶类堵剂(1996年,加拿大气田三口井;法国东部VA48 气井;德国北部一砂岩气田)应用最多[3-5]。国内四川[6]、中原[7]、涩北[8]、新北[9]等油气区也开展了一些积极性尝试,主要是移植油井堵水思路,同时在堵剂配套上更加精细。从理论上说,堵水在控水[10]的同时,可以进一步释放近井地带的凝析油,从而疏通油气通道。然而目前国内外单纯凝析油气藏堵水可供借鉴的实例少,加之YT1断块三叠系高温、高盐的地下地质条件,堵剂配套及工艺设计困难,有必要开展针对性研究,提高堵水的针对性和堵剂、工艺的配套程度。

1 油藏概况

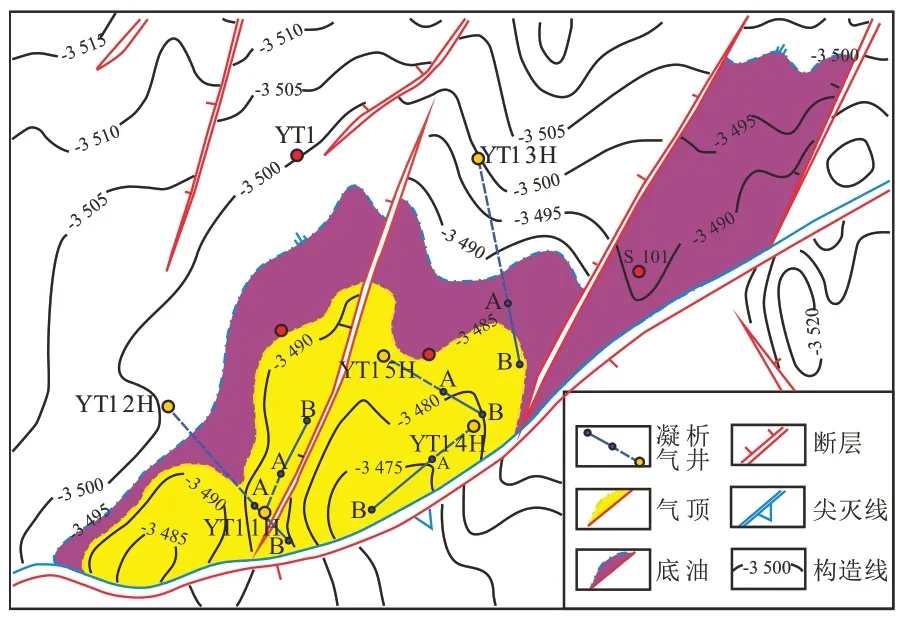

YT1 断块位于塔里木盆地沙雅隆起中段南翼的阿克库勒凸起东南斜坡上,发育辫状河三角洲相前缘和平原相砂体[11](图1)。本区三叠系凝析油气藏天然气地质储量13.6×108m3,凝析油地质储量85.1×104t,具有超深(4 760~5 004 m)、高温(104 ℃)、高盐(矿化度近300 000 mg/L)的特点,储层中—低渗,酸、碱敏中等,边水和底水都较为活跃。由于初期采速过高,地层压力快速下降,底水锥进导致开发效果急剧变差。自第一口堵水井(YT1-1H)2011年实施堵水之前,区块累产油9×104t(采出程度7%),累产气0.4×108m3(采出程度9%),综合含水为84%,自然递减为24%,处于特高含水的递减阶段。截至目前,累产油12×104t,累产气0.5×108m3,综合含水95%,累计实施乳化油堵水7井次、物理卡堵4 井次,其中乳化油堵水成功率86 %,物理卡堵全部无效。

图1 YT1断块顶面构造Fig.1 Top structure of YT1 Fault Block

2 乳化油堵水关键技术

2.1 堵剂类型优选

目前塔河油田所用的堵剂主要有物理封堵和相渗调整[12-13]两种。物理封堵即堵高渗解放低渗,侧重于改善储层的渗透率,代表堵剂是超细碳酸钙颗粒、聚合物微球等,具有渗透率选择性;相渗调整即选择性降低油水的相渗[14],侧重于改善流体的流动,代表堵剂是乳状液[15]、凝胶[16]、冻胶[17-18]等,具有油水选择性。

从储层角度看:本区储层薄,没有接替层,无法进行机械卡封堵水;储层整体物性较差,动态显示不存在明显的高渗窜流通道,物理封堵从机理上难以满足,宜配套相渗调整机理。

从凝析油气藏实际来看,堵水还需重点考虑四个条件:①封堵后还能顺利解堵,并且对油井污染小;②凝析油气藏对水格外敏感,应尽量避免堵剂自身携水进入地层;③尽可能避免堵剂在进入高含水区前乳化增黏,否则会阻塞低含水区渗流通道,不利于油气产出;④堵剂本身的注入性要好。对比现有堵剂体系,宜选用乳状液堵剂。

常规的乳状液堵剂包括油包水、水包油两种,近年来活性稠油[19-20]也得到一定应用。相比而言,水包油乳状液自身含水超过了60%,不满足上述条件②;活性混合油含稠油活性组分,本身具有一定的乳化能力[21],不满足上述条件③。据此,以油包水乳状液(稀油+水+乳化体系)为基础,作为本区乳状液堵剂研发的主要方向。为增强堵剂的配伍性,基油均来自于塔河油田自产稀油(50 ℃密度0.91 g/cm3,黏度32 mPa·s)。

2.2 堵剂配方优化

2.2.1 乳化体系筛选

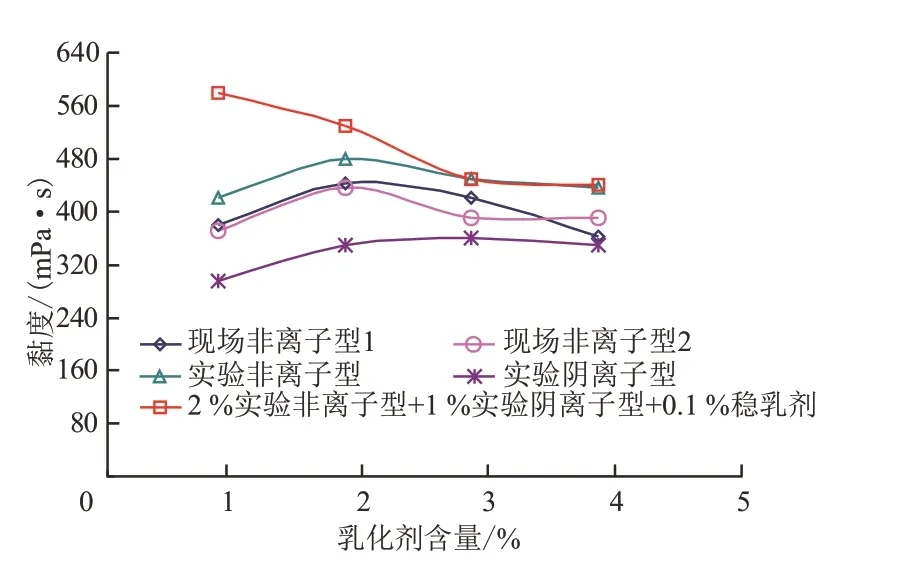

一般而言,阴离子乳化剂具有较好的耐温性,非离子乳化剂具有较好的耐盐性,两者复合混配,能显著提升乳化体系的机械稳定性,同时提升乳状液堵剂的耐温耐盐性[22]。如图2,五种乳化体系(油水比为5∶5)在90 ℃水浴中放置两天,仅“2%非离子+1%阴离子+0.1%稳定剂”对应乳状液未分相(若分相则曲线趋于抛物线型),显示了很好的稳定性。为增强乳状液的热稳定性,按经验添加少量的聚丙烯酰胺(0.1%)。

图2 不同乳化剂含量下乳状液黏度对比Fig.2 Comparison of viscosity of emulsion with different emulsifier content

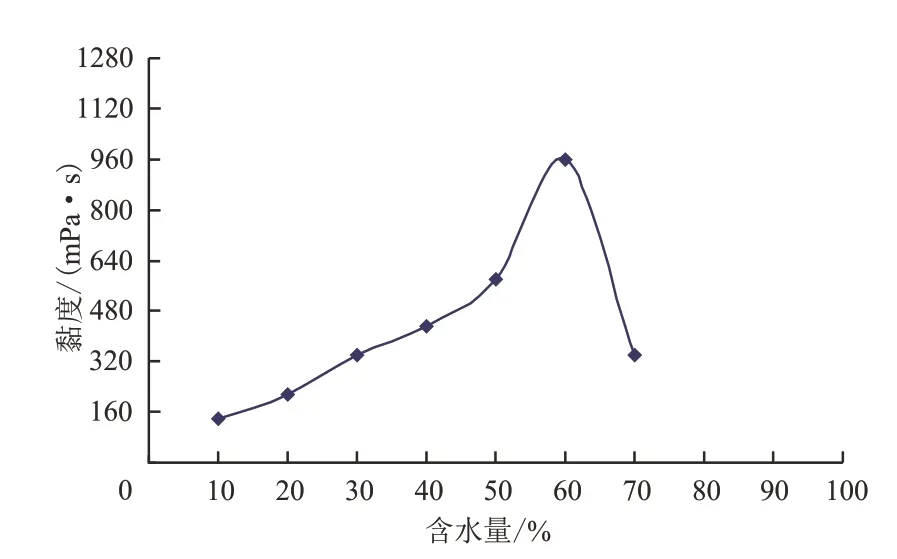

2.2.2 含水率确定

在实验温度50 ℃的情况下,配置不同含水量的乳状液,观察其黏度的差异性。如图3,含水量小于60 %时,黏度随着含水量的增大而增大;含水量为60%(转相点)时,黏度最大为960 mPa·s;含水量大于60%时黏度随着含水量的增大而急剧减小。考虑到乳状液注入地层可能继续乳化,油包水乳状液配置应尽可能选择远离转相点。分别对含水量0%(相当于乳化油)、20%、30%、40%的油包水乳状液进行阻力系数测定,结果分别为6.1、7.8、16.5、26.2,可见前两个含水量配比相对满足现场泵注要求。进一步实验表明,在100 ℃的温度条件下,乳化油黏度仍达50~60 mPa·s,不受矿化度影响,而且低伤害,可作为凝析油气藏前期弱堵的最优堵剂。

图3 乳状液黏度与含水量关系Fig.3 Relation between viscosity and water content of emulsion

2.3 堵剂性能测试

2.3.1 封堵能力

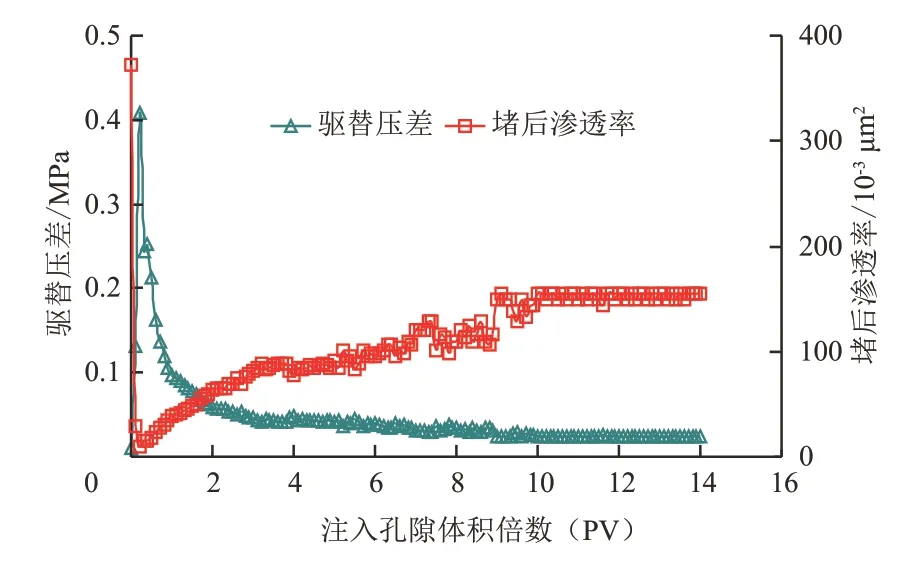

堵剂封堵能力测定采用填砂管(塔河细砂、100 ℃)开展实验,具体步骤是:将填砂管中饱和水,开展常规水驱实验,依据达西定律计算出水测渗透率K1;向填砂管中反向注入乳化油堵剂和清水顶替液,乳化油乳化增黏;再次开展常规水驱实验,同理计算出堵后水测渗透率K2;乳化油对水的封堵率即为K2与K1之比[23]。实验中地层水正向注速为0.5 mL/min,堵剂反向注速为1.0 mL/min、体积为0.3 PV,清水顶替液0.3 PV。如图4,地层水注入的短时间内,乳化油继续乳化,形成较高黏度,注入水无法通过堵剂,驱替压差较大;随着注入孔隙体积倍数增大,驱替过程中发生指进现象,此时驱替压差逐渐减小,填砂管的堵后渗透率缓慢增加;当注入孔隙体积倍数达到10 PV 左右,注入水从填砂管完全突破,后期只是沿突破的区域窜流,此时填砂管的堵后渗透率不再增加。经计算此时的封堵率仍然保持在83.4%,这也说明乳化油具有较高的封堵能力和耐冲刷性。

图4 正向注水压力曲线Fig.4 Pressure curves of forward injection

2.3.2 油水选择性

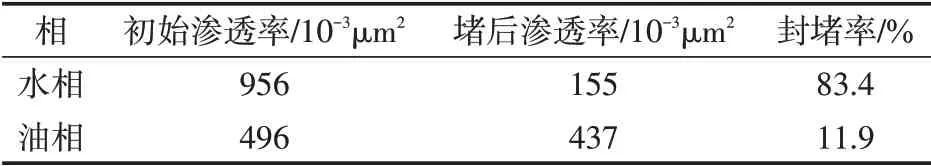

油水选择性测定采用双填砂管(塔河细砂、100 ℃)开展实验,具体步骤是:将渗透率相当的两根填砂管分别饱和水和油,选择两个注入端,开展常规水驱、油驱实验,依据达西定律计算出水测渗透率K水1和油测渗透率K油1;向两根填砂管中反向注入乳化油堵剂和清水顶替液,乳化油乳化增黏;再次开展常规水驱、油驱实验,同理计算出堵后水测渗透率K水2和油测渗透率K油2;乳化油对油、水的封堵率即为K油2与K油1、K水2与K水1之比。实验中相关参数与封堵能力测定实验一致。如表1,对水相的封堵率在83.4 %以上,而对油相的封堵率仅仅在10 %左右。这表明该堵剂具有优良的选择性。2.3.3 渗透率选择性

表1 乳化油对油水两相选择性实验结果Table 1 Experimental results of two-phase selectivity for emulsified oil to oil and water

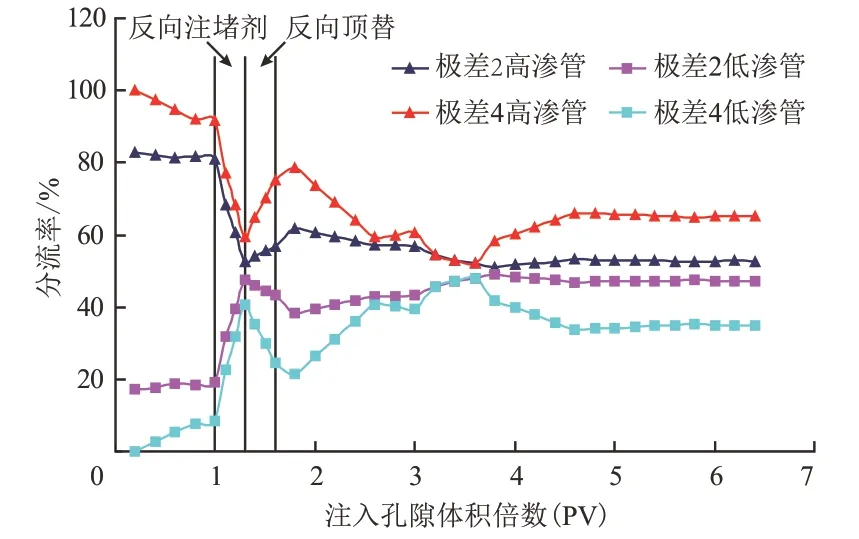

渗透率选择性测定采用高、低渗双填砂管(塔河细砂,100 ℃,渗透率极差为2、4)开展实验,具体步骤是:将两根填砂管中饱和水,选择一个注入端,并联开展常规水驱实验,计算水相分流率;向填砂管中反向注入乳化油堵剂和清水顶替液之后,乳化油乳化增黏;再次并联开展常规水驱实验,计算水相分流率。实验中相关参数与封堵能力测定实验一致。如图5,注堵剂之前,高渗管的分流率要明显大于低渗管;注入乳化油堵剂时,乳化油进入高渗填砂管后,乳化增黏,对水产生较大的阻力,使高渗管渗透率大大下降;随着注入量的增加,低渗管模型产液量上升,高渗管模型产液量下降,高低渗管产液量趋于均匀,渗透率非均质性得到调整。但是从极差来看,当非均质程度增大,堵剂的调整能力越来越差。

图5 不同级差高渗管和低渗管分水率与注入体积关系Fig.5 Relation between water separation rate and injection volume of high permeability and low permeability pipes with different levels

3 现场工艺设计及效果评价

3.1 乳化油堵水工艺设计

乳化油堵水工艺以乳化的中质稀油(0.91 g/cm3)作为主体段塞,一般为100~200 m3,主体段塞无含水,避免堵剂进入低含水区域产生乳化增黏阻碍油气产出。以稀油(0.88 g/cm3)隔离液,一般为15 m3左右,作为前置、后置、预置顶替段塞,将顶替水量减少。在顶替水段塞前预置稀油段塞,保证产液段井筒以上留有一定量稀油,使顶替水不进地层,保证渗流通道畅通。整个施工过程根据泵注压力(<30 MPa)控制排量,不动管柱,直接从环空注入,降低了经济成本。堵后一般关井1~2 d 后开井,若能量不足则配合进行气举。施工过程中根据油藏和压力级别确定最高压力,根据施工压力调整排量,根据爬坡压力优化段塞组合。由于地层中乳状液封堵能力有限,可通过多轮次乳化油堵水,以充分开展剩余油挖潜。

3.2 现场实施效果评价

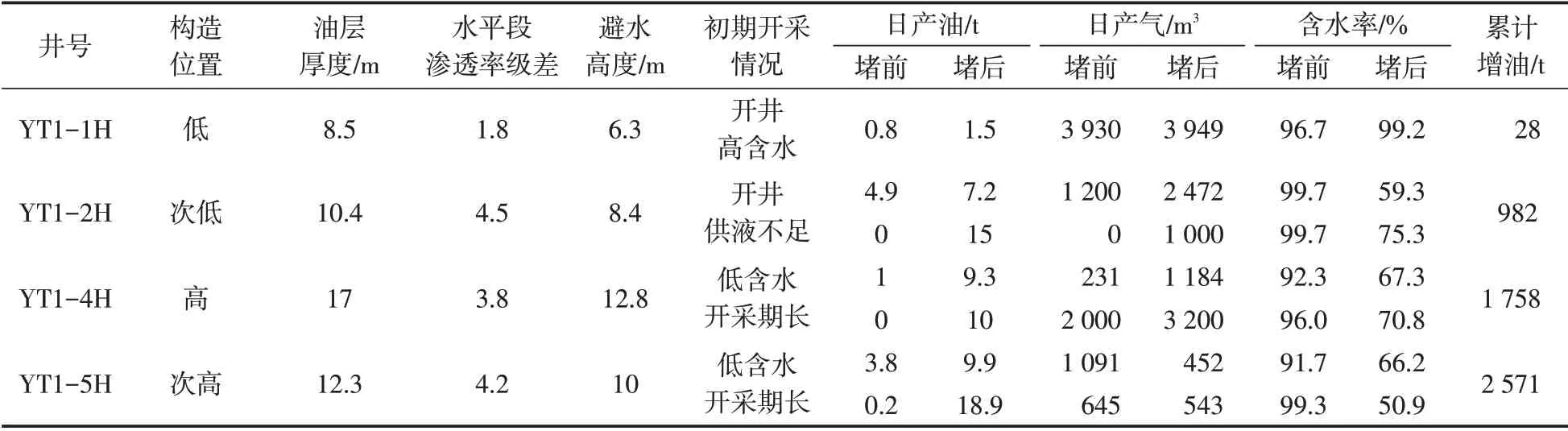

本区大规模乳化油堵水主要发生在2011年至2014年,7井次累计增油5 339 t(表2)。期间,综合含水率控制在86%左右,递减率控制在20%左右,相比堵水初期,较大程度抑制了含水上升和产量递减。

从构造位置来看,YT1-4H 断背斜(YT1-4H、YT1-5H)比YT1-1H 断背斜(YT1-1H、YT1-3H)略高,避水高度在10 m 以上。同时YT1-4H 断背斜位于断层交界,属于墙角块微构造,剩余油富集程度较高,堵水效果相对更好。

从水平段来看,4 口井的井眼轨迹都趋于平缓,但渗透率极差存在差异。YT1-1H 井的渗透率极差明显低于其他3口井,堵水基本无效。当渗透率级差较大时,乳化油的渗透率选择性更易发挥作用,从而释放低渗透储层段潜力。

从初期开发效果来看,YT1-4H断背斜的井具有较长的低含水开采期,从侧面也证明其物质潜力相对丰富,对实施堵水更为有利。

表2 YT1断块乳化油堵水效果Table 2 Water plugging effect of emulsified oil in YT1 Fault Block

从堵水类型来看,本区物理卡堵基本无效,乳化油堵水相对物理卡堵有更好的适应性,且在弱堵阶段乳化油可以实施2个轮次。

4 结论及认识

1)凝析油气藏堵水进入高含水阶段后,宜采用低伤害、具有油水选择性、易注入的乳化油。乳化油进入高含水区方乳化增黏,不会阻塞低含水区渗流通道。

2)乳化油采用阴离子、非离子复配体系,耐冲刷性强,具有良好的油水选择性,对水相的封堵率在80%以上,对级差小于4的地层调整能力强。

3)乳化油堵水工艺的段塞组合为“稀油隔离液+乳化油+稀油隔离液+顶替液”,不动管柱,堵后一般关井1~2 d,可通过多轮次堵水巩固堵水效果。

4)为增强乳化油堵水效果,尽量选择构造位置较高、水平段轨迹平缓、有一定渗透率级差、有较长的低含水或无水采油期的凝析油气井。