塔河油田缝洞型超深超稠油藏效益开采技术研究

2020-05-06睢芬

睢芬

(中国石化西北油田分公司采油二厂,新疆轮台841604)

碳酸盐岩油藏约占世界石油储量的52%,全球油气总产量的60 %,油藏物性较好,以裂缝型油藏为主,油田产量高,是世界重要的石油增储上产领域之一[1-2]。塔河油田缝洞型油藏是一个在大型古隆起上经过多期构造岩溶作用形成的,以溶洞、溶蚀孔隙为储集空间,以裂缝为渗流通道,没有统一的油水界面,具有正常压力系统和地温梯度的底水块状未饱和稠油油藏[3-7]。塔河油田超稠油地质储量达8.5×108t,埋藏深度5 500~7 000m,原油沥青质含量25%~62%,地下原油黏度260~736 mPa·s,地面原油黏度1.0×105~1.0×107mPa·s,地层水矿化度达2.4×105mg/L,硫化氢含量1.0×104~1.2×105mg/m3。超稠油在地层具有流动性,举升过程中,随着温度降低,黏度增大,在3 000米左右失去流动能力,无法采出。塔河油田超深稠油开采实施井筒降黏,利用相似相溶原理,主要以掺稀油降黏开采为主[8-12]。

受掺入稀油和采出稠油销售价差影响,且稀油重复做功产生能耗,均导致效益降低。2017年采用混配掺稀油414×104t,开采稠油281.5×104t,稀稠比1.47,50美元/bbl油价下,稀稠油价差损失高达12.12亿元。此外经测算,现今70美元/bbl油价下,每天增加稀油用量80 t(稀稠比上升0.01),造成年效益损失达1 244万元。

2015年以来,采油二厂持续攻关超稠油效益开采技术,在保温开采、井筒降黏、高效举升三方面取得了实质性的进展,在地层降黏和高效集输方面也有新的认识和试验,不断实践和完善超稠油效益开采技术体系。

1 地层降黏技术

塔河油藏埋藏深、温度高,普遍认为超稠油在地层中具有流动性,随着效益开发的要求及稠油开采体系不断完善,认为地层降黏具有重要意义。塔河油田油藏因超深、超稠、高温、高压、高矿化度特性,常规降黏剂难以满足地层条件,目前处于技术论证阶段,形成技术储备。①地层分散降黏,通过降黏剂提前介入,利用地热能量,抑制胶质沥青质低温交联,可提高降黏效率;②地层乳化降黏,针对定容体油藏单井,实施水基性降黏驱替“吞吐”,达到改变油、水、岩石间的润湿性,增加裂缝吸水,增强剩余油的“剥离”,即表面活性驱替与举升一体化双重目的。目前论证硫化钼纳米分散降黏与水基降黏剂降黏驱替可行性。

2 保温开采技术

前期应用过整体式电加热技术,主要采用集肤效应原理[13-14],存在热效率低,故障高的特点,难以有效推广。总结前期应用的经验,现场试验应用了矿物绝缘加热技术[15]和纳米涂层保温油管[16-17]工艺,均取得了明显的效果。

2.1 矿物绝缘电缆加热技术

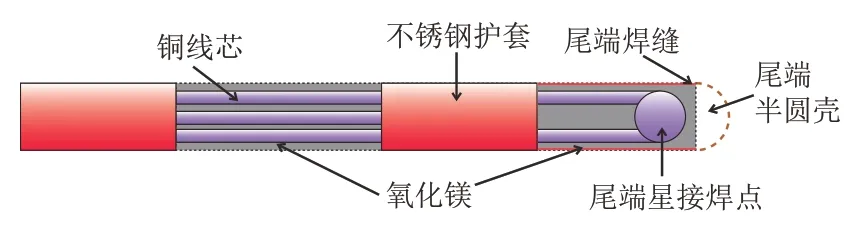

矿物绝缘加热电缆由三根发热导体、氧化镁绝缘层、高强度不锈钢护套一体化集成,在电缆内部实现尾端星型连接(图1),单根超长无外观接点,整体等径,方便常用下井设备施工作业。地面配套加热控制柜和升压变压器及相关附件。

该工艺加热原理为纯电阻加热,加热效率高,有效解决了稠油在井筒举升过程中,受温度降低而导致的黏度增加、摩阻增大的难题,有效节约了稀油,提高了油井产能。

图1 矿物绝缘电缆结构Fig.1 Structure of mineral insulation cable

现场实施中,将矿物绝缘电缆下入油管中,加热混合液,提高流体温度,从而降低管柱沿程摩阻,达到减少掺稀用油、增加产量的目的。采油二厂矿物绝缘电缆加热降黏已实施13 井次,平均井温65 ℃,提升17 ℃,掺稀比下降31.2%,日节约稀油263.3 t,累计节约稀油97 774.2 t(表1)。

三芯一体矿物绝缘电缆工艺主要适应条件为:①10区、12区高黏稠油井;②含水<10%;③掺稀比>1.5的自喷井、机抽井。攻关实现了抽稠泵泵下加热、电泵泵上加热及无级调功三项技术,拓展了矿物绝缘电缆的应用范围。

其中,TH12319CH抽油机井70/32抽稠泵泵下尾管内采取1 200 m三芯一体矿物绝缘电缆加热,泵上油管外采用1 530 m单芯不锈钢护套矿物绝缘伴热,应用后井温上升32 ℃,稀稠比下降0.9,日节约稀油25.8 t,日产油增加8 t,抽油机悬点载荷下降18 kN。应用矿物绝缘电缆后井温上升,井筒内混合液黏度降低,摩擦阻力下降,产量增加。因井口温度上升,井筒内混合液黏度下降,可降低掺稀用油量。此外,混合液加热降黏后,悬点载荷下降,泵况明显改善。

表1 矿物绝缘电缆应用效果统计Table 1 Statistic for application effectiveness of mineral insulated cable

电泵井采取泵上油管内三芯一体矿物绝缘电缆加热,受限于电泵泵况改善不明显,且稠油电泵稳定性不够,日节约稀油6.3 t。下步继续攻关电泵泵下矿物绝缘电缆加热工艺,目前主要瓶颈在井口电缆穿越。

因地面生产管线防腐设计后耐温65 ℃,且三芯一体矿物绝缘电缆加热耗电量高(4 000 kW·h),增加采油成本,需对矿物绝缘电缆加热功率进行效益测算,使用无级变频调功控制柜,实现温度精确控制,动态调节井筒温度场,适用防腐管线,节能降耗,投用后平均电量消耗下降20%以上。

2.2 纳米涂层保温油管技术

纳米涂层保温油管的主要结构组成是常规钢制油管、保温层以及保护层。

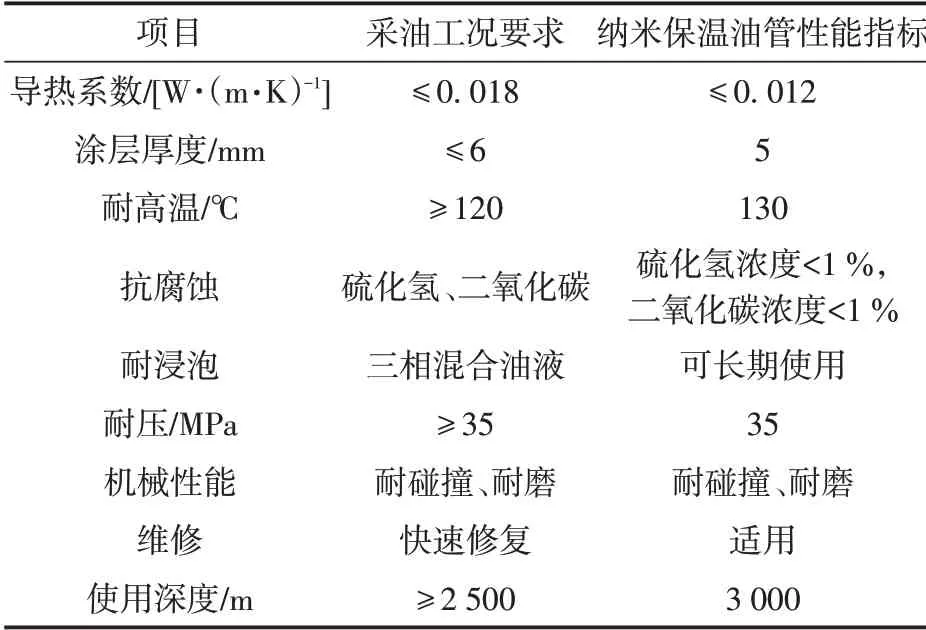

保温油管是采用纳米超级绝热技术及材料设计高效超薄的保温涂层,直接将涂层材料包裹在油管外壁上,具有极佳的保温效果。保温油管具有以下特点:①导热系数为0.018 W/(m·K);②超薄涂层,涂层厚度4~5 mm;③使用性能稳定,具有防水、防油、防腐,耐磨、耐酸碱特点;④耐腐蚀性强,耐硫化氢含量达到10 000 mg/m3;⑤制作工艺简单,使用寿命长,可反复修复利用;⑥质量轻,仅比普通油管每千米增重500 kg。两端作业段(30 cm)及管箍段涂层厚度1 mm(该段的纳米隔热涂层经过了特殊处理,作业时,可以使用原来规格的吊具和管钳,管钳的咬痕不影响涂层功能),具体性能参数见表2。同时利用高强度、耐高温、耐磨交联物制成保护层,以解决保温油管在储运、安装、清洗时可能造成的破损问题。

表2 纳米保温油管基本性能参数Table 2 Basic performance parameters of nanometer insulation pipe

现场应用效果良好,具有降黏、节约稀油用量、增加产能、降低能耗的作用。

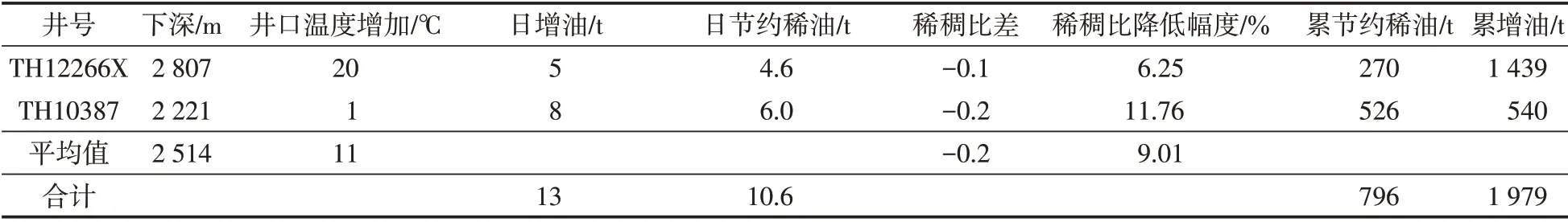

塔河油田抽稠油泵配合纳米保温涂层油管复合工艺在现场应用2井次,平均井温提升11 ℃,平均稀稠比降低幅度9.01%,累计节约稀油796 t,累计增油1 979 t(表3)。

表3 纳米涂层保温油管应用效果统计Table 3 Statistic for application effect of nano coating insulation pipe

3 井筒降黏技术

井筒降黏开采研发了耐温抗盐低含水乳化的水溶性降黏剂[18],及新型高效油溶性降黏剂。

3.1 耐温抗盐水溶性降黏技术

复合水溶性降黏剂由孪链型两性表活剂为主剂,以及具有耐温、抗盐、渗透、分散、反转等功能辅剂共14 种表面活性剂组成,提高了对沥青质的亲和力,确保高盐条件下对超稠油的稳定乳化。

复合水溶性降黏剂X6Z55 在TK688 井进行两轮次试验。第一轮次试验2018年7月30日—8月8日,第二轮次试验2018年9月30日—10月20日,试验中油井生产反映出三个阶段,药剂置换稀油阶段、排水阶段、回压高集输制约中止。分析原因为药剂溶液与稀油密度差、重力作用发生渗透形成油水段塞,稀油、药剂均不能与稠油发挥有效的混配作用;药剂稀油置换结束后,药剂溶液注入量大于采出量,致使药剂溶液在稠油界面与筛管之间形成“水锁”,此时仅有药剂溶液及少量的置换稠油进入泵筒,井口表现为高含水;降低药剂注入量后,油水比大于1,药剂不能发挥有效的降黏作用,且井下无混配器,56/38 抽稠泵剪切力小,混配性差,形成的油水分散体系不稳定,在集输过程中油水分离,井口出液表现为明水与稠油分离,回压高。

此化学降黏药剂与工艺配套存在局限性:①水溶性降黏剂分散能力及56/38 型抽稠泵混配力弱的原因,形成的乳状液稳定性差,易于油水分离,造成地面管线集输困难;②室内试验是在80 ℃条件下实验,而2 600 m 泵筒温度不确定能否到达80 ℃,而且在举升过程中温度下降,降黏剂与稠油分散性差。

后期继续攻关改进药剂配方,提高药剂的分散性能及在低温下的适应性;选择配合混配性能较好的螺杆泵或配套混配器井进行试验;药剂注入量与泵排量需要摸索匹配,避免注入量过大,造成“水锁”;优化加注工艺,缩短药剂加注过量导致井口出液长期高含水,造成油井产量和药剂损失。

3.2 新型高效油溶性降黏剂

常规降低稠油黏度的开发技术,只在某阶段降低了黏度,条件发生变化后黏度是可逆的。目前,比较前沿的技术是通过稠油改质,使长碳链裂解为短碳链组分,达到不可逆降黏效果。室内评价药剂浓度在0.1%时,节约稀油29%(表4)。目前继续按照黏度梯度进行室内试验,评价药剂普适性。

4 高效举升技术

稠油高效举升方面则开展了抗硫螺杆泵[19]及天然气掺稀气举技术[20]攻关及研究,取得了实质性进展及认识,结合有杆泵、电潜泵泵深与掺稀混配点分离思路设计[21],为超稠油低成本效益开采提供了支撑。

表4 新型高效油溶性降黏剂室内试验效果统计Table 4 Indoor experiment results of new high efficiency oil-soluble viscosity reducer

4.1 抗硫螺杆泵举升技术

螺杆泵具有运功部件少、泵效高、抗黏性好的天然优势,因此入泵黏度相对其他开采方式较高,对超稠油含水后混配不均井举升适应性强。

通过定子橡胶优化试验,开展定转子力学分析,优化设计杆柱结构等三方面技术改进,进一步提升螺杆泵稠油适应性。

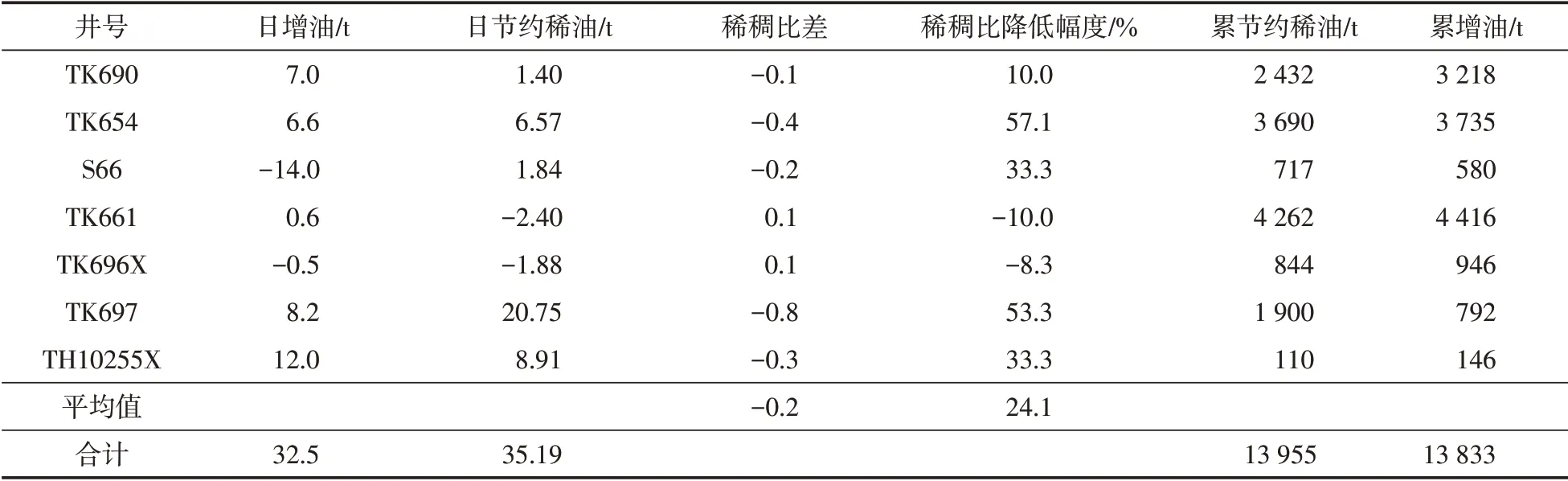

地面驱动螺杆泵累计应用7口井,主要用于6、7区低黏度稠油井掺稀优化,现场试验表明能有效克服稠油乳化,累计节约稀油13 955 t,增油13 833 t,应用效果显著(表5)。

表5 地面驱动螺杆泵应用效果统计Table 5 Statistic of application effect of ground drive screw pump

4.2 天然气掺稀气举技术

利用天然气溶解降黏和气举举升双重作用可降低掺稀油用量,释放稠油产能,提高稠油开采效益,采用井筒模拟装置,测量不同流态下原油黏度,结合试验井降黏效果,评价游离气对于降黏效果影响,明确了油气混溶状态为天然气降黏效果最佳状态。

通过高温高压配样器,研究不同温度(50,70,90,110 ℃)下,重质油(TH12340)和中质油(TH10270)注天然气溶解度(m3/m3)随压力变化规律,在恒温条件下,天然气在原油中的溶解度随压力增大而增大,但增大的幅度逐渐减小,成非线性关系(图2)。

累计开展天然气掺稀气举降黏试验11 井次,其中机抽管柱配合注天然气4 井次,自喷管柱6 井次,电泵管柱1井次,在6、10、12区1小区进行了试验,累增油2 197 t,节约稀油4 880 t(表6)。

5 高效集输技术

塔河油田缝洞型油藏非均质性强,井间距大,油井生产管线平均长度2.5 km(最长5 km),井口混合液平均黏度1 500 mPa·s,平均回压1.06 MPa。目前常用降回压方法主要有稀油伴送、盐水伴送,但其降回压效果差,导致稀油用量增加、产量下降。

图2 压力与天然气溶解度关系曲线Fig.2 Relation between pressure and solubility of natural gas

表6 天然气掺稀气举技术应用效果统计Table 6 Statistic of application effect of natural gas drainage gas lifting technology

在稠油效益开采的要求下,需要对地面集输工艺进行优化。目前优化方向主要有两个方向:①化学乳化伴输技术。试验生物酶伴输剂,该药剂主要成分为生物药剂里的表面活性剂(亲水活性剂),易溶于水混合形成一种稳定的液体状态,这种稳定的溶液与原油极性相反相憎,具极度憎油性。当水溶液与地层原油混合液在管道的流动过程中,在液体冲刷或外力搅动的作用下水溶液会在管道四周内壁形成一层表活剂保护膜,阻止原油在管道表面粘滞,使得最终形成管道表面四周外围是带表活剂的水溶液,中间是稠油的O/W 型乳状液的流动状态。已在TK688 单井进行试验,加药后回压由1.88 MPa 下降至1.63 MPa,日节约稀油2.8 m3,目前继续优化配方,计划扩大试验。②井口智能接喷装置。设计地面管道泵进行增压提流速降回压,解决综合回压高问题,目前在配置设备中。

6 结论

1)地层降黏可从根本上降低原油黏度,从而减少井筒降黏和高效集输的投入成本,实现效益开采,但研发适合塔河超稠油的化学降黏剂任重而道远。

2)井筒高效开采是塔河油田现阶段效益开采的主要手段。其中以矿物绝缘电缆和纳米保温油管为主的保温开采,效果好,普适性强,但成本较高;井筒化学降黏单井试验效果好,但是针对塔河非均质油藏特性的普适性药剂研发难度大;针对超稠油含水后混配不均问题实施稠油螺杆泵举升试验,效果好。

3)塔河油田井间距大,冬季气温低,井口回压高,问题突出,以加药伴送的化学降回压取得初步试验成效,地面加压的物理降回压方法待设备试验。