复杂铜锌硫铁型多金属矿铜锌浮选分离

2020-05-06高德水

高德水

(铜陵有色金属集团控股有限公司,安徽 铜陵 244000)

铜锌硫铁复杂多金属矿金属分离问题一直是该类矿山企业无法规避的共性难题[1-4]。仙人桥矿业有限公司选矿厂主要处理铜锌硫铁型复杂多金属矿,产出铜、锌、硫、铁四种产品。本文以该公司选矿厂生产实际为例,分析选矿药剂制度优化和流程改造等对铜锌硫铁复杂多金属矿金属浮选分离的影响。仙人桥矿业有限公司选矿厂采用优先浮选得到铜精矿,浮铜尾矿经混合浮选后所得锌硫混合精矿再进行锌硫矿物分离,锌硫混合浮选尾矿采用磁选回收铁技术产出铁精矿。近年来,受原矿性质影响,矿石中锌含量增加明显,含锌矿物易在优先浮铜时被捕收混入铜精矿,使得铜精矿中锌含量严重超标。2015年8~12月生产的铜精矿中锌的含量平均为16%,有时高达23%,致使铜产品销售扣款严重,甚至滞销。另一方面,由于浮铜时大量的锌矿物被拦截浮出,影响后续锌硫混浮和锌硫分离作业,难以产出可供销的锌精矿,甚至锌硫混浮精矿仅作为硫精矿销出,锌金属利用率低。这些选别作业弊端,直接影响选矿厂正常生产,严重影响了公司的效益。为了获得合格的铜精矿和锌精矿,公司自2015年初开始对该厂浮选工艺流程进行了选铜流程结构局部改造及选铜药剂制度优化,强化铜锌分离后,采用降低选锌作业碱度及高pH值回水分用等技术改造,实现了多金属硫化矿物资源优势利用,企业降本增效显著。

1 试验

1.1 矿石性质

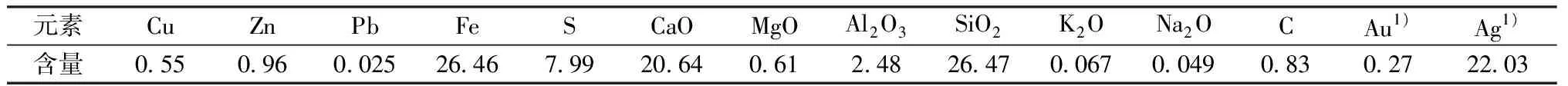

选矿厂多金属铜锌铁硫化矿入选矿石的多元素分析结果见表1。铜、锌、硫化学物相分析结果见表2。

表1 多金属铜锌硫铁矿矿石的多元素分析结果Table 1 Multi-element analysis results of the complex copper,zinc,sulfur and iron polymetallic ore /%

注:1)单位为g/t

表2 多金属铜锌硫铁矿中铜、锌、硫的化学物相分析结果Table 2 Chemical phase analysis results of Cu,Zn,S of the complex copper,zinc,sulfur and iron polymetallic ore /%

由表2可知,矿石中铜和锌基本赋存在硫化矿物中,且以原生硫化矿物为主。工艺矿物学分析结果显示:入选矿石中矿物组成复杂,锌主要赋存于闪锌矿中,主要为铁闪锌矿,以独立矿物的形式存在;铜矿物以黄铜矿为主,其次为铜蓝、辉铜矿、黝铜矿、斑铜矿等;大多数铁以氧化矿物形式存在,主要是磁铁矿、镜铁矿,少见有褐铁矿、菱铁矿等,小部分铁赋存在硫化矿物中,多以黄铁矿形式赋存,其次为磁黄铁矿、白铁矿;其它金属硫化矿物为少量的方铅矿、辉钼矿等。矿石中的脉石矿物主要为钙铁榴石,其次为石英、方解石,另有少量的绿泥石、白云石、透辉石、长石、钙铝榴石、透闪石等。

1.2 原工艺流程及原优先选铜生产指标

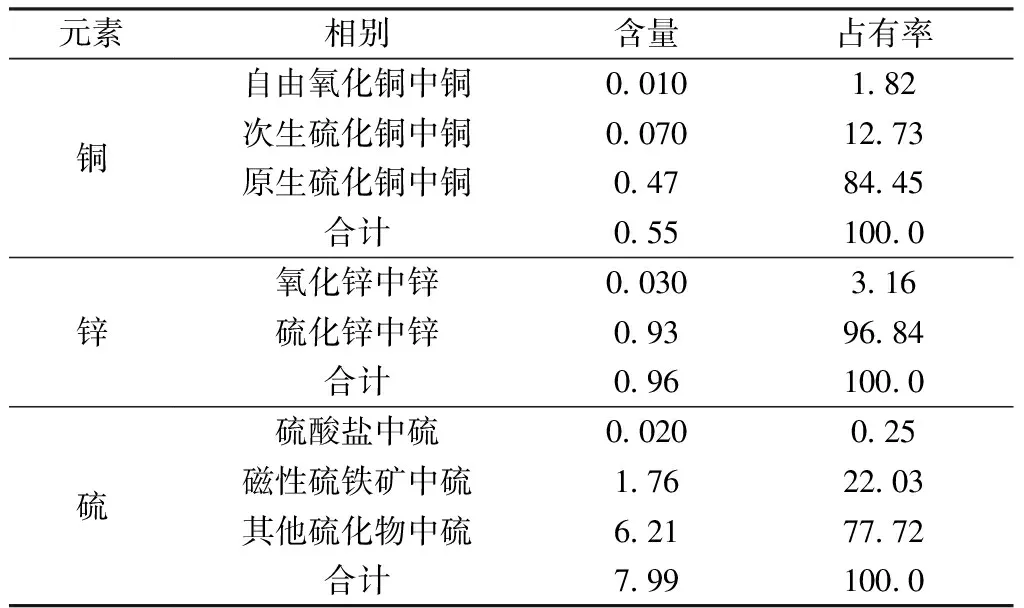

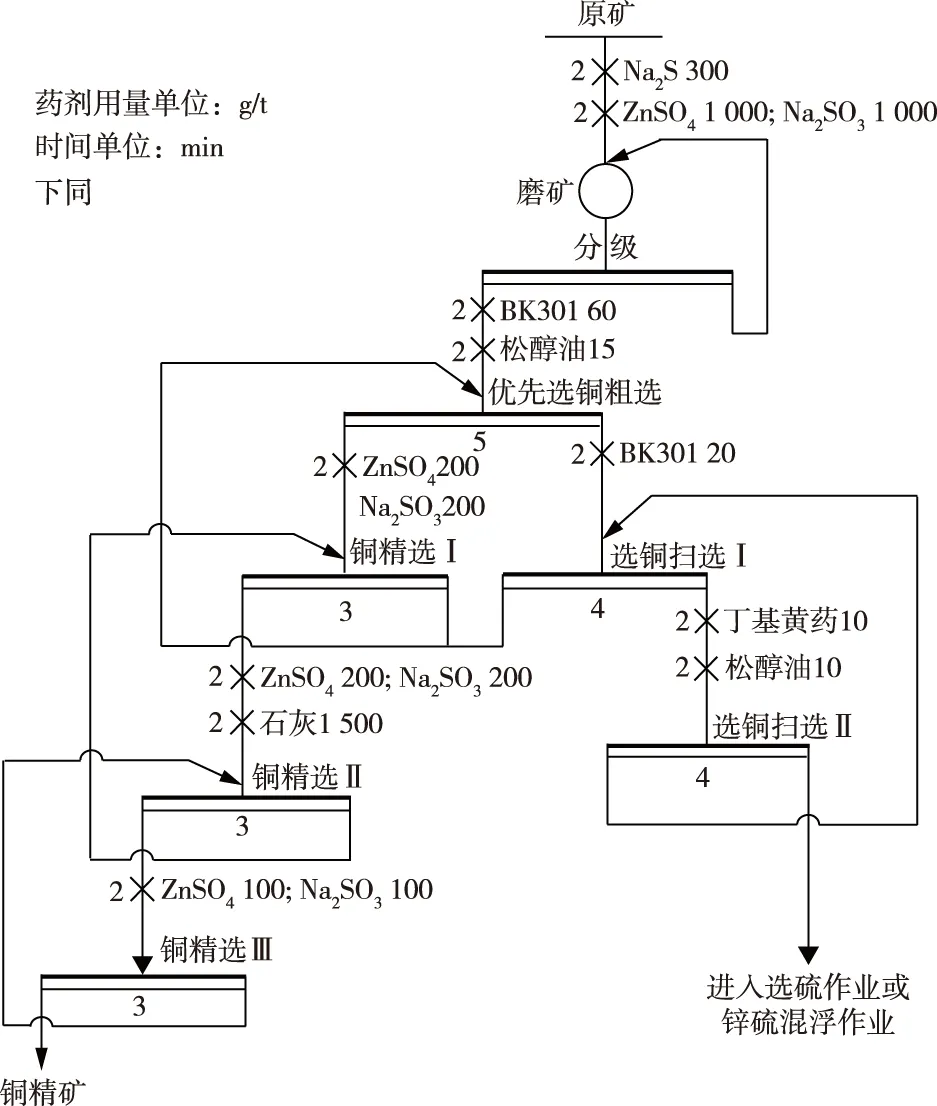

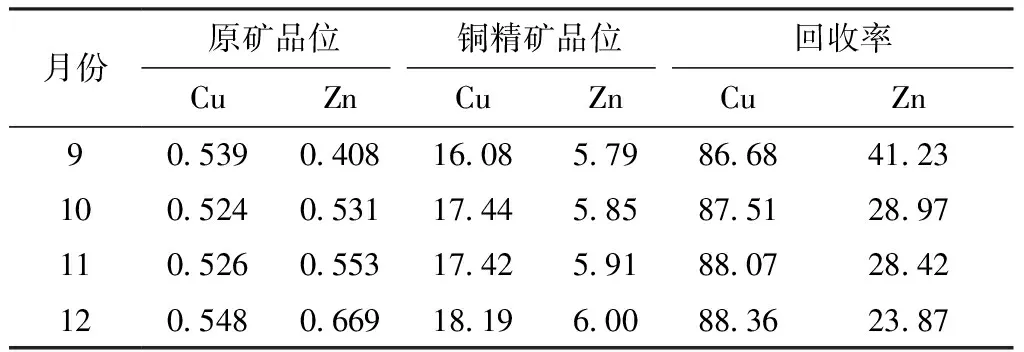

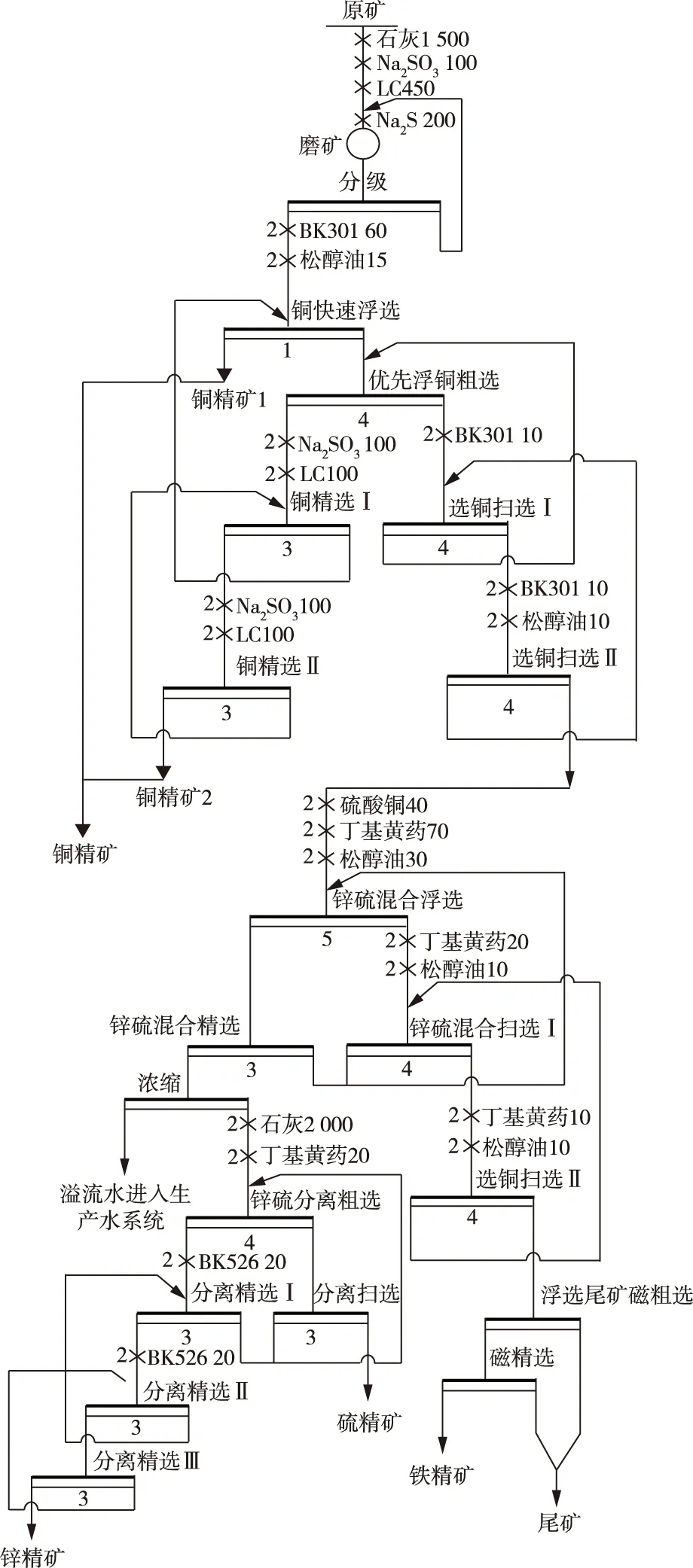

选矿厂原工艺流程采用优先选铜—锌硫混合浮选(锌硫分离)—锌硫混合浮选尾矿磁选工艺回收矿石中的铜、锌、硫、铁矿物。原选铜作业工艺流程如图1所示。2015年8~12月现场选铜作业指标见表3。

采用原有优先浮铜的药剂制度进行优先浮铜时,现场生产指标与表3所列作业指标基本类似。铜精矿中锌矿物含量受原矿中锌矿物影响显著,锌品位不足0.4%时仍有超过50%的锌矿物进入到铜精矿中,并且随原矿中含锌硫化矿物增多,浮铜精矿中锌矿物混入明显增加。多金属铜锌硫化矿采用优先浮铜工艺时[5-6],若锌矿物随铜硫化矿物提前被选出,不但影响铜精矿品质,同时使得后续锌硫混合浮选作业入选矿石中的锌矿物相对减少,增加锌硫分离难度,这一状况在低品位多金属硫化矿石中尤为凸显。

针对这一生产难题,可主要从两个方面对原工艺流程进行优化改造,一方面强化铜锌分离,对原有工艺优先浮铜作业中浮选药剂制度及局部流程进行改造,以降低铜精矿的锌含量,增加后续锌硫混合浮选入选矿物量;另一方面,在优化选铜作业基础上顺次优化锌硫分离作业,减少石灰用量降低矿浆碱度及高pH值回水分储分点使用。

表3 2015年8~12月份原流程优先选铜作业指标Table 3 Copper separation index using the original Cu-preferential flotation flow during August and December in 2015 /%

图1 原优先选铜作业工艺流程Fig.1 The original copper preferential process flowsheet

2 结果与讨论

2.1 强化铜锌分离选铜药剂制度优化

铜锌铁硫多金属硫化矿浮选分离过程中,浮选药剂对铜、锌矿物分离影响权重大。为选出合格的铜精矿与锌精矿,需在优先选铜时,有效抑制锌矿物浮选。原有工艺药剂制度已难以满足选矿厂生产需求,选矿厂通过实验室研究与现场生产相结合的方式对原工艺中药剂制度进行优化与改造。

2.1.1 捕收剂种类及用量优化

捕收剂优化方面,原工艺中二段扫选时丁基黄药对铜锌硫化物分离浮选选择性差,对锌矿物捕收能力较强,易使锌矿物被不当捕收,但对铜作业回收影响较小,因此取消铜扫选作业丁基黄药的添加。为确定现场BK301的最佳用量,控制其他药剂用量处于优势范围,在实验室进行了捕收剂BK301用量试验,试验结果如图2所示。

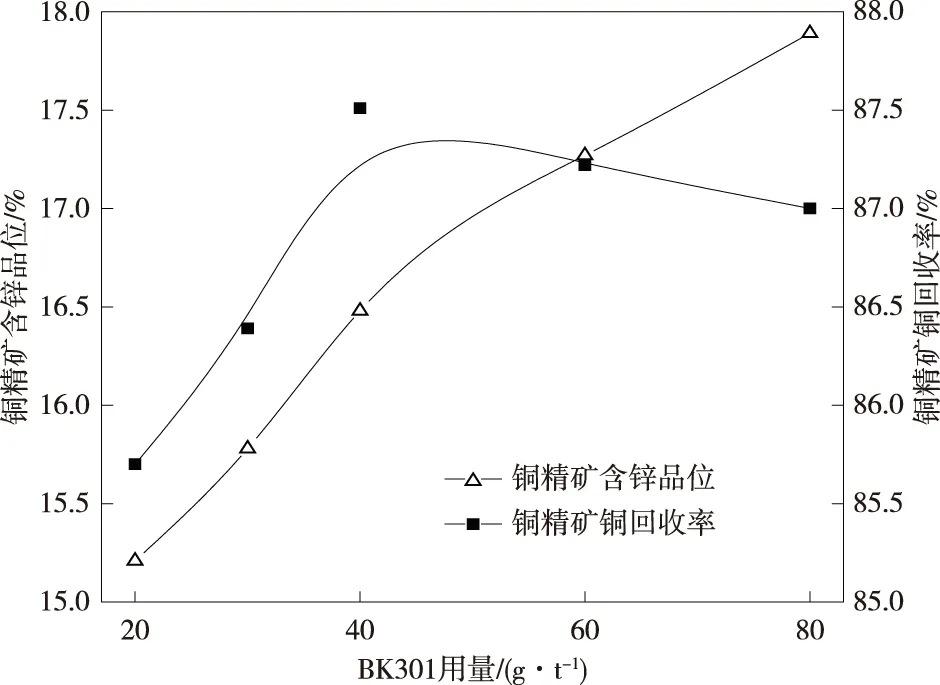

图2 BK301用量对优先选铜的影响Fig.2 The effect of BK301 dosage on the Cu-preferential flotation

从图2可以看出,BK301用量低于40 g/t时,铜回收率随BK301用量增大而提高,BK301用量为40 g/t时,铜回收率达到87.6%,之后继续加大捕收剂用量,铜回收率逐渐降低;而铜精矿中锌含量随BK301用量的增加而线性增大。因此选择BK301用量为40 g/t。

基于实验室捕收剂用量试验结果,对生产现场BK301用量进行了相应优化调整后,在现场生产中粗选时BK301用量40 g/t,一次扫选时为10 g/t,优先选铜回收率与捕收剂调整前变化不大,但铜精矿含锌量较未调整前降低。

2.1.2 抑制剂种类及用量优化

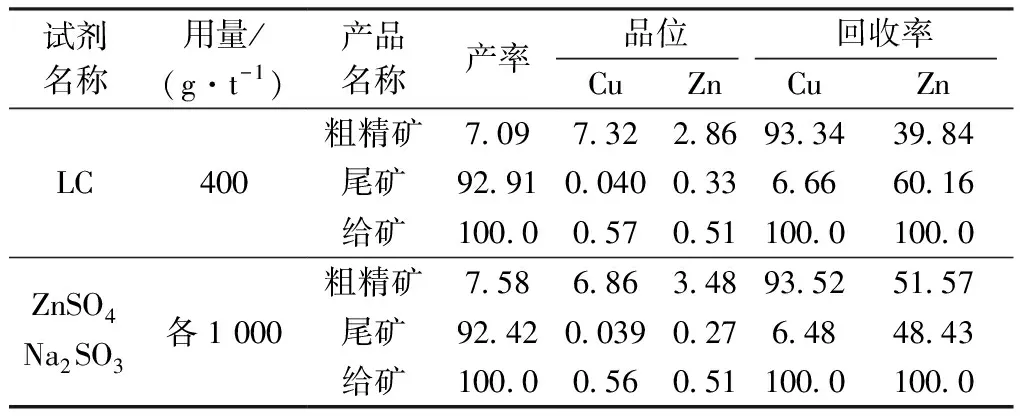

锌矿物抑制剂改造方面,现场生产实践表明,原流程采用硫酸锌和亚硫酸钠组合药剂,已无法满足对现有矿石锌矿物实现有效抑制。在其他条件处于优势范围内,以改性LC(含木质素磺酸盐类混合物)作为选矿厂入选物料锌矿物抑制剂,进行了锌矿物抑制剂实验室试验,试验结果见表4。

由表4可知,相对于硫酸锌和亚硫酸钠组合锌抑制剂,以改性LC为锌矿物抑制剂的抑制效果要好,而且LC的使用不但不影响铜的回收指标,用量还不到硫酸锌的一半时即可将铜精矿中锌含量降至更低,说明改性LC抑制剂对该矿石中的锌矿物有较好的选择性抑制作用。此外,改性LC使用相对方便,减轻配药的工作量。

表4 改性LC抑制剂与硫酸锌和亚硫酸钠药剂开路试验结果比较Table 4 Open circuit test results comparison of LC modification and zinc sulfate assisted sodium sulfite /%

2.1.3 矿浆pH值调整

矿浆pH值是硫化矿浮选的重要影响因素,现场以石灰作为pH值调整剂来抑制硫化锌铁硫化矿物的浮选。生产过程中,铜精矿的锌含量受石灰用量影响明显,随石灰用量增加而提高。因此,进行了浮选矿浆pH值调整试验,试验结果如图3所示。

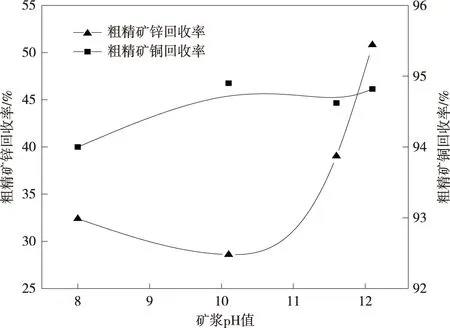

图3 矿浆pH值对优先选铜的影响Fig.3 The effect of pulp pH value on the Cu-preferential flotation

从图3可以看出,铜矿物在矿浆pH值8.0~12.1时可浮性均较好。锌矿物的可浮性在矿浆pH值为10.1时相对较差,但矿浆pH值过高后,含锌硫化物被捕收进入铜精矿量增加,优先选铜矿浆pH值控制在9.5~10.0较适宜。现场矿浆pH值优化调整时,发现原工艺在铜二次精选时添加石灰很难让整个优先选铜的矿浆pH值稳定在9.5~10.0。因此,决定将石灰添加点移到球磨机里,并在分级机溢流处测矿浆pH值,以方便流程控制及现场操作。在生产现场调整矿浆pH值试验时发现,矿浆pH值若控制在9.5~10.0时,其他硫矿物难以抑制,选出的铜精矿品位很低;如果增加石灰用量,矿浆pH值易超过10.0,锌矿物又会大量上浮进入铜精矿。基于前人研究[7-11],选用了石灰+亚硫酸钠法来抑制锌硫矿物以优先选铜,在选铜粗选和精选段添加亚硫酸钠,生产实践表明可较好稳定铜精矿品位。

结合实验室试验与现场验证,优化公司选矿厂铜锌硫铁多金属矿原优先浮铜工艺浮选药剂制度后,现场生产的铜精矿平均含锌可降至8%左右,但仍未达到锌含量不超过6%的品质要求,需要对流程进一步改造。

2.2 工艺流程改造与选锌作业优化

2.2.1 强化铜锌分离选铜局部流程改造

现场取样流程考察结果表明,优先选铜粗选首台浮选机刮出的泡沫含铜品位大于20%,含锌百分数基本在4%以下;铜二次精选精矿锌含量低于三次精选铜精矿,说明该药剂体系下,浮选时间越短,锌矿物上浮的越少。基于铜矿物与锌矿物浮选动力学差异[12-13],国内同类铜锌硫型多金属矿山采用分步回收铜矿物。如浙江平水铜矿和浙江建德铜矿的选矿工艺流程,其铜精矿分为两部分,首先以快速浮选选出高品质的快浮铜精矿,铜品位均在20%以上,含锌低于3%,而后选出未被快速选出铜矿物得到慢浮铜精矿产品,后浮的铜精矿铜品位低而锌含量高。

选矿厂提出易浮铜矿物早浮快浮方案,对现场优先选铜工艺流程进行了局部改造,将铜粗选第一台浮选机的选别产品直接作为铜精矿,得到含铜高且含锌低的铜精矿1。将原优先选铜工艺流程三次铜精选减少为二次精选,得到含铜低、含锌相对高的铜精矿2,以缩短锌矿物的浮选时间。铜精矿1和铜精矿2混合后成为铜精矿。

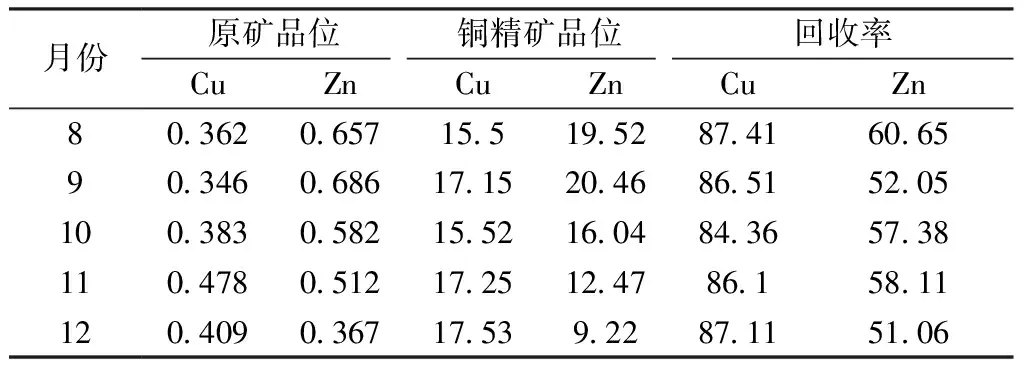

通过9个多月的实验室试验及现场试验验证,形成最终优先选铜工艺流程,流程图如图4所示。强化铜锌分离改造后的优先选铜作业指标见表5。

表5 2016年9~12月份改造后流程优先选铜作业指标Table 5 Copper separation index using the modified Cu-preferential flotation flow during September and December in 2016 /%

图4 技术改造后多金属铜锌硫铁矿选别工艺流程Fig.4 The modified separation flowsheet of the Cu-Zn-Fe-S-bearing polymetallic ores

比较表3和表5数据可知,经过技术改造后,现场产出的铜精矿含锌量降低至6%以下,可满足铜精矿品质要求,铜回收率提高了1个百分点。浮铜夹带的锌矿物减少明显,为后续锌浮选创造了有利条件。流程改造也增加了一个铜精矿产出点。

2.2.2 强化铜锌分离改造后选锌作业优化

由于选矿厂无废水处理系统和尾矿库,原流程中抑硫选锌作业产生大量的高pH值碱性废水直接返回,进入生产水主系统,负向影响各选别作业显著,经常性造成选别指标紊乱,尤其是选铜回收率降低明显。浮铜作业中锌矿物被合理疏导后,公司自2017年初开始选锌作业优化工作,重点优化选锌回水使用问题。在充分利用现有设备和工艺流程,不增加大投资的情况下,主要从以下3个方面重点对选锌回水、选锌系统进行优化、改造。

1)锌硫混合精矿经浓密浓缩后再浮选分离。将锌硫混合精矿利用已废弃的浓密机进行浓缩脱水,脱出水的pH值近中性,返入主生产水系统。浓缩后的锌硫混合精矿矿浆浓度在40%左右,用泵输送到锌硫分离浮选作业。经此改造后,相对于原流程以15%矿浆浓度直接进行锌硫混合精矿浮选分离,每天产生的高pH值废水减少400多吨,且锌精矿品位和回收率较原来都有大幅度提高。

2)高pH值回水分储分用。对锌浓密机和硫浓密机的高pH值溢流水和锌、硫陶瓷过滤机的高pH值滤液水,利用闲置的铁沉淀池进行单独储存,与生产水分开并返回特定流程循环使用,高pH值回水则用在锌硫分离浮选流程冲洗水、石灰乳化的石灰配置水、精矿车间的生产水等。

3)调整药剂使用,降低石灰用量。采用北矿科技集团研制的新型药剂BK526配合石灰抑制硫矿物,在BK526用量为40 g/t时,石灰用量可由原来的6.5 kg/t降低到2.5 kg/t,有效缓解了锌硫分离因石灰用量大、泡沫黏性大、精矿传输流通不畅、易跑槽等问题,锌回收率得以提高。

现场选锌系统优化取得显著成效,2018年连续产出锌金属量650 t的锌精矿。具体表现在:1)提高了选锌系统连续运行的稳定性,连续产出锌品位大于40%,锌回收率约稳定在50%的锌精矿,经济收益显著;2)高pH值回水分储分用返回流程,回水对主生产水系统负影响显著降低,铜、锌、硫选别指标提升明显;3)采用BK526药剂配合石灰使用后,选锌效率明显提高,石灰药耗年成本降低70万元以上。

选锌系统优化后的工艺流程图如图4所示。

3 结论

1)通过对浮铜作业完成药剂制度优化与部分药剂更换及局部流程改造,可强化铜锌矿物分离,获得锌品位低于6%的合格铜精矿,铜回收率可提高1个百分点,实现铜锌硫铁复杂多金属矿中金属分离。

2)铜锌硫铁复杂多金属矿在选铜作业改造基础上,继续优化选锌系统碱度,将产生的高pH值回水调控使用,采用BK526和石灰组合使用,减少单一石灰用药,优化锌作业药剂制度,可稳定、连续产出合格的锌精矿。

3)通过优化药剂制度及回水使用等改造,不仅可减少药剂成本,使流程更加稳定,还可产出合格的铜精矿,有效规避其铜精矿锌含量高造成的销售困难问题,并产出合格锌精矿,经济效益显著。