基于褥垫层创新设计的CFG桩复合地基在某电排站软基处理中的应用

2020-05-05刘红梅

刘 坚,刘红梅

(广东粤水电勘测设计有限公司,广东 佛山 528000)

1 概述

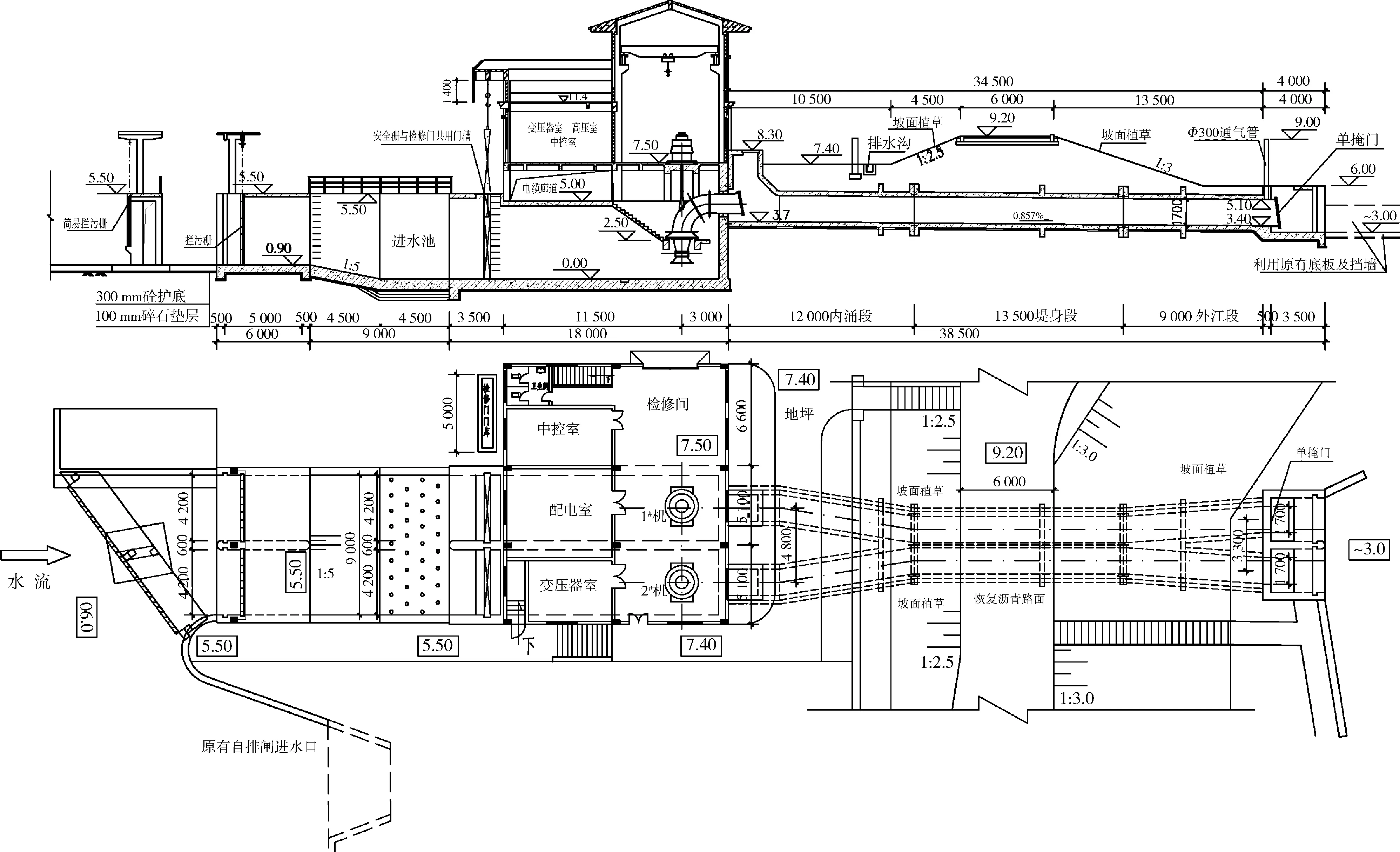

刚性桩复合地基是目前地基处理中发展较快和较好的方法。目前应用较多的主要有CFG桩[1]、螺旋桩、预制砼桩等,常见形式如图1所述。由于刚性桩复合地基质量可控,承载力较高,适应性广,且具有良好的经济效益,成为越来越广泛应用的地基处理方法。其不仅可以应用于高层建筑基础,也可以应用于软基条件下的水利工程,是一个具有良好应用前景的地基处理方法。

图1 刚性桩复合地基示意

CFG桩全称水泥粉煤灰碎石桩,是由水泥、粉煤灰、碎石、石屑或砂加水拌合形成的高粘结强度桩,桩、桩间土和褥垫层一起构成复合地基[2]。实际应用多采用商品砼作为桩身材料。由于桩与土通过褥垫层共同受力承担上部荷载,地基与基础底板之间不容易脱空,所以CFG桩比较适合水利工程的穿堤建筑物的地基处理。

褥垫层在刚性桩复合地基中起到桩土变形协调的重要作用,其工作机制及破坏机理均较复杂,对刚性桩复合地基承载性状的影响也较为复杂,厚度及材料类型是褥垫层发挥作用的重要因素。褥垫层材料宜用中砂、粗砂、级配砂石和碎石,最大粒径不宜大于30 mm[2],均为透水性材料,而水利工程穿堤建筑物有防渗要求。现在常用的褥垫层防渗方法是设置额外的防渗设施,如在褥垫层一周设置密排搅拌桩围封褥垫层防渗或者采用其他垂直防渗等,这都将增加工程造价及施工工期。本文将介绍一种不连续的褥垫层的专利设计[3],可以省去额外的防渗措施。下面以佛山某电排站的设计为例,介绍CFG桩软基处理设计过程及处理效果,为类似工程设计提供参考。

2 工程概况

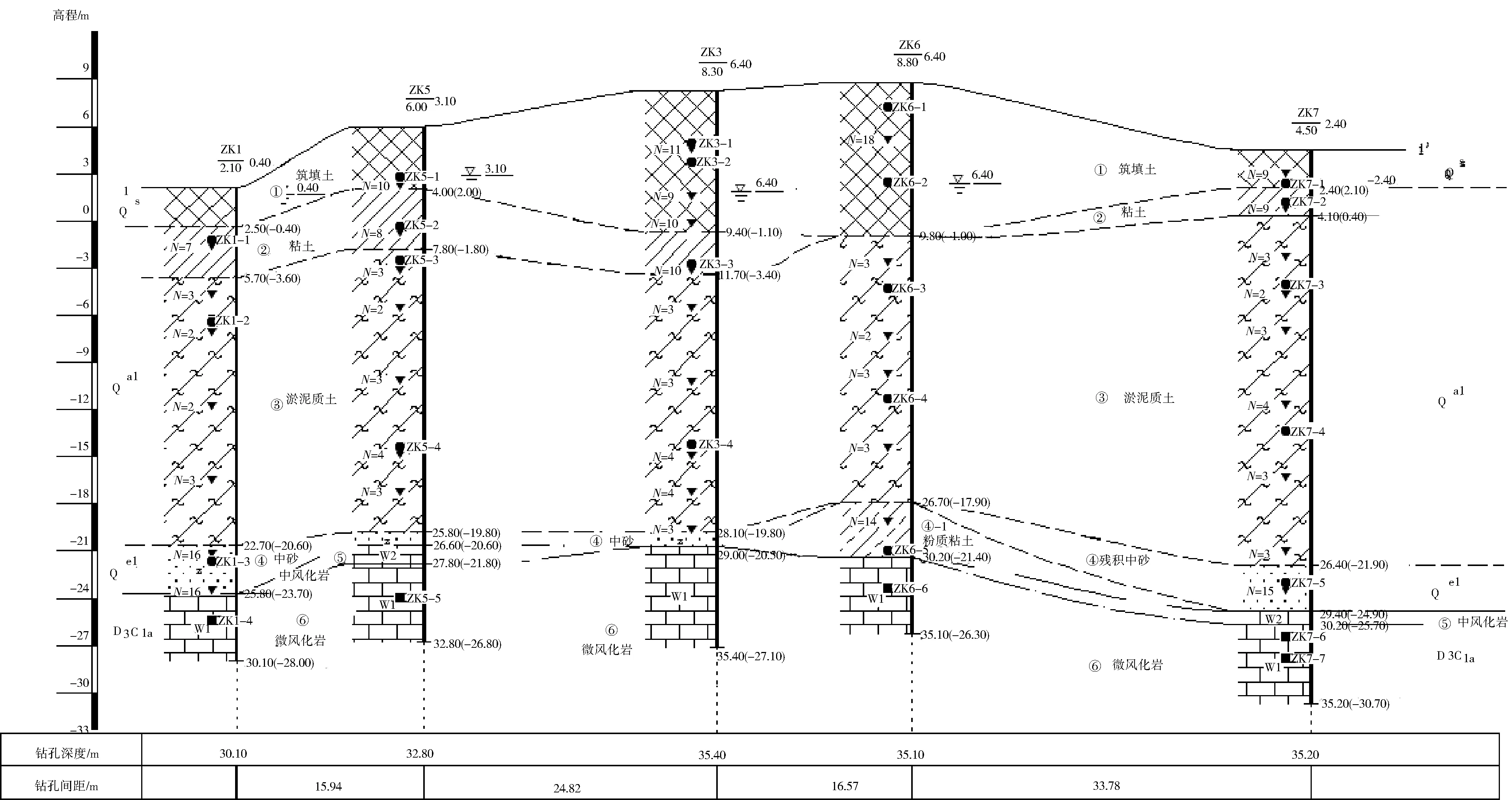

某电排站工程位于佛山市,电排站设计流量为7.5 m3/s,装机容量为560 kW,为小(1)型泵站。采用常规的堤后式立式机组厂房,2台主泵为1.2 m的轴流泵。由内涌到外江主要建筑物有内涌岸墙、简易拦污栅闸及拦污栅闸、进水前池、泵房、出水压力涵、外江防洪闸等。电排站平剖面见图2所示。

图2 电排站平剖面示意

本项目地层自上而下共分9层:①筑填土;②粘土;③ 淤泥质土;③-1圆砾夹层;④-1残积粉质粘土夹层;④残积中砂;⑤-1强风化岩带:局部分布,岩性为砂砾岩;⑤中风化岩带:岩性为石灰岩;⑥微风化岩带,岩性为石灰岩。各土层力学参数见表1,场地典型地质剖面见图3所示。

表1 地基土部分物理力学参数

图3 工程地质纵剖面示意

项目的主要地质问题:

1) 基础底下有厚达18 m的淤泥质土层,存在软土地基沉降变形大的问题;

2) 岩面为石灰岩,虽然钻探未揭露出溶洞、土洞,但石灰岩面倾斜,变化大,容易造成桩端滑动。

为解决以上地质问题,电排站需要采取地基处理措施。

3CFG桩复合地基设计

3.1 地基处理设计

电排站地基处理设计主要考虑承载力及地基变形两方面的要求。以下主要以泵房为例,进行地基处理计算。

1) 承载力计算

拟采用Φ500CFG桩处理地基,桩长20 m,以中风化岩面作为持力层。采用规范方法[2]计算如下:

① 单桩承载力特征值

CFG桩的单桩竖向承载力特征值,取以下两式的小值:

Ra=0.25·fcu·Ap/λ

(1)

(2)

式中fcu为与CFG桩桩身配方相同的立方体试块在室内28 d龄期的无侧限抗压强度,计算取15 MPa;μp为桩的周长;l为桩长,计算取20 m;qsi为桩周土的平均阻力特征值,kPa;qp为桩端阻力特征值1 500 kPa;λ为单桩承载力发挥系数,取0.85;αp为桩端端阻力发挥系数,取1。

计算得到:Ra=560.0 kN。

② 复合地基承载力特征值

复合地基承载力特征值按下式计算:

(3)

式中fspk为复合地基承载力特征值,计算取92.5 kPa;fsk为桩间土的承载力特征值,计算取60 kPa;Ap为桩的截面积,按桩直径计,取D=0.5 m;m为面积置换率;β为桩间土折减系数,取0.9。

计算得m=0.016 2,采用梅花形布桩,不均匀桩距2.5~4.5 m(见图3)。实际m=0.026 7,满足地基承载力要求。实际布桩后的复合地基承载力特征值fspk=117.4 kPa。

2) 沉降计算

沉降计算采用规范[1]分层总和法进行计算。各复合土层的压缩模量等于天然地基压缩模量的ζ倍,ζ值按下式确定:

ζ=fspk/fak

(4)

式中fak为基础底面下天然地基承载力特征值,取60 kPa。计算得到ζ=117.4÷60=1.96。

泵房完建工况下的平均基底应力为 92.25 kPa。先期压力约为66 kPa,故附加压力为26.25 kPa。泵房沉降计算见表2。

表2 泵房沉降计算

查规范[2]沉降计算经验系数为ψs=0.789 4,泵房的最终总沉降量为:45.44×0.789 4=35.9 mm。同理计算得到堤身段出水涵管的最终沉降量为9.47 mm。经地基处理后可大大减少建筑物沉降,沉降量及沉降差均满足规范[5-6]要求。

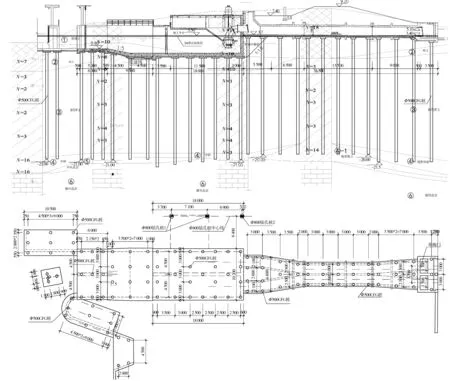

3.2 主体建筑CFG桩的布置

泵房CFG桩采用梅花形布置,纵向间距为2.5~3.0 m,变间距使厂房重心与桩型心重合。CFG桩横向间距为3.0 m或4.5 m,桩端进入粗砂层不小于2 m,并到达岩面,桩长平均为20 m;涵管段CFG桩堤身段间距为2.0 m×3.0 m,其余段3.5×2.5~3.0 m,桩端进入粗砂层不小于0.5 m,且不入岩,防止产生接触冲刷,桩长平均为24 m。

主体结构的地基处理平剖面见图4所示。

图4 地基处理平剖面示意

3.3 安装间的地基处理设计

安装间与主厂房一般采用分缝错开或者采用整体底板与主厂房底板处连为一体。分缝方案及整体底板方案均造价较高。为了节省造价,该项目采用了安装间在电机层与主厂房连为一体,但基础形式不一致。主厂房采用了CFG桩,安装间采用了灌注桩基础。同一建筑采用不同的基础形式本应尽量避免的,否则容易产生不均匀沉降而产生一些永久的裂缝影响电排站的正常使用。但如果可以使二者之间的沉降差足够小,仍可以保证结构安全。该项目主要通过沉降差计算判断二者之间的安全性,另外加入一些概念设计来尽量减少二者的沉降差。

经过理论计算,主厂房沉降量约为35.9 mm,而安装间的钻孔桩一般沉降量约为10 mm左右,绝对沉降差约为25.9 mm。但是由于主厂房下部结构先建,建好后回填墙后填土之后再做安装间的桩基及上部结构。在回填土后,泵房会先产生一定的沉降,所以最终泵房与安装间的沉降差要小于25.9 mm。基于以上计算分析判断泵房与安装间的沉降差不至于产生大的问题。

同时要求主厂房的CFG桩要求打到岩面之后尽量往下钻直到桩机无法钻进为止,桩顶的褥垫层采用较小的厚度(200 mm),使得泵房的沉降量足够小。而安装间的钻孔桩,打入到强风化岩1m后收桩,防止桩端过硬,沉降过小。

主厂房与安装间的地基处理剖面见图5所示。

图5 主厂房与安装间的地基处理剖面示意

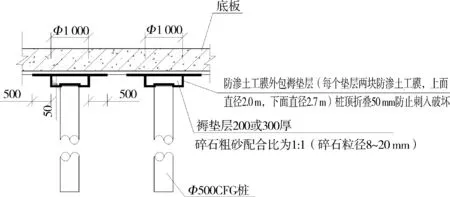

3.4 褥垫层创新设计

对于褥垫层的防渗,现在常用的方法通常是设置额外的防渗设施,如在褥垫层一周设置密排搅拌桩围封褥垫层防渗或者采用钢板桩垂直防渗等,这都将增加工程造价及施工工期。

该项目采用了不连续的褥垫层设计,即在每根CFG桩顶设有单独的褥垫层,褥垫层为圆形,直径为1 m,并用防渗土工膜包裹碎石粗砂层形成独立的褥垫,具体结构见图6所示。采用独立包裹的褥垫层之后阻断了渗漏通道,可以简化防渗处理,而且没有额外的防渗施工机械的互相干扰,使得施工速度明显加快,同时也节约了投资。该创新设计的褥垫层的结构已经得到实用新型专利授权[3]。

本褥垫层的作用机理与常规的褥垫层类似,都是允许桩基能够刺入到褥垫层中而使桩间土发挥更大的作用。本褥垫层为了使防渗膜的约束作用减少,在桩顶位置进行了折叠,另外可以防止桩的刺入而破坏防渗膜。另外不连续褥垫层周边为土,土的刚度较褥垫层的刚度小,约束作用也较常规褥垫层小,所以不连续的褥垫层较常规的连续的桩顶褥垫层的刚度要低,桩顶刺入变形会稍大。至于桩顶刺入变形特效还有待进一步的研究。

图6 褥垫层结构示意

4 CFG桩复合地基施工

本项目CFG桩采用长螺旋钻中心压灌施工工艺。该工艺施工适应性好,除了卵石夹层,其他各种土层均适合,且挤土效应较小,施工速度快,30~45 min之内可以完成1条CFG桩的施工。CFG桩身采用了C15商品混凝土材料,塌落度16~20 cm,试块(边长150 mm立方体)标准养护28 t抗压强度不小于15 MPa。成孔施工达到设计标高后,开始泵送桩身混凝土,当钻杆芯管充满混合料后开始拔管,严禁先提管后泵料,钻头在砼中的埋深不应小于1 m。拔管速度先慢后快,控制在1.8~2.5 m/min。

CFG桩先施工泵房侧建基面较低一侧的施工,再进行堤身侧建基面较高一侧的施工。施工过程中CFG采用隔桩跳打的方式,防止串桩。另外泵房有两种桩型(CFG桩和钻孔桩),且桩顶高程相差较大,为了协调不同桩型之间沉降,根据不同桩型的沉降特性,采用先施工泵房CFG桩,待泵房主体下部结构完成施工且完成墙后回填土后,再进行安装间钻孔桩的施工。此时泵房主体已部分加荷发生一部分沉降,有利于与钻孔桩基础协调变形。

5 CFG桩复合地基检测及效果分析

5.1 CFG桩复合地基检测

桩基检测采用了单桩竖向静载试验,这里仅给出泵房的一条桩的单桩Q~s曲线图7,结果表明检测桩在加荷载到1 120 kN时,桩顶沉降量为13.63 mm,沉降量不大,而且Q~s曲线平缓,无明显陡降段,单桩极限承载力Qu≥1 120 kN,单桩承载力特征值Ra≥560 kN,可以满足设计要求。

图7 单桩Q~s曲线示意

5.2 地基处理效果分析

该项目于2016年1月开始浇筑泵房底板,于同年6月完成了厂房的封顶。沉降观测始于2016年1月,止于2017年6月。各建筑物的累积沉降量均较小,主厂房最大沉降量为12 mm,安装间最大沉降量为9 mm,涵管最大沉降量为13 mm,位于堤身段。各建筑物测点的累计沉降量见图8。

`

图8 各建筑物测点的累计沉降量示意

由沉降图可知,主厂房与安装间的最大沉降差仅为4 mm,沉降差小于理论计算值,说明安装间的地基处理方式是成功的,且节省了造价。

主厂房的绝对沉降量与理论计算值差别比较大,分析原因如下:分层总和法复合地基沉降计算可以采用桩间土作为对象进行计算,还可以采用桩作为计算对象进行计算。采用桩做为计算对象时,桩端的刺入变形难以估算,为了回避这个问题,规范[2]采用的是以桩间土作为对象进行沉降计算。而主厂房CFG桩持力层为中风化岩面,这让桩基的端阻力得到充分的发挥,桩端的刺入变形几乎可以忽略,所以沉降量比预期的要小。若上部荷载全部由CFG桩承担,则每根桩承担的荷载约为677 kN,根据图6可知,当桩顶加载到677 kN时,桩顶的沉降量约为6.44 mm, 而实际主泵房平均沉降量为10.5 mm,可以认为桩顶有部分刺入到褥垫层中,所以最终的沉降量较单桩Q~s曲线预估的稍大。

涵管的的沉降量与预期的相差不大,涵管堤身段沉降量较内涌侧及外江侧稍大,现场实际情况涵管分缝处有微小沉降差,与观测结果相符。

对于涵管堤身段比内涌侧及外江侧涵管沉降大的问题,该项目还有针对性的处理,即堤身段的布桩较内涌及外江侧要密,尽量减少涵管之间的沉降差,实际最大沉降差为6 mm,可以满足规范[5-6]要求。

另外为了使软土地基上穿堤涵管的地基处理不那么的刚,该项目要求涵管CFG桩,桩端穿透淤泥质土层即可,防止桩端打入基岩面。同时适当加厚褥垫层的厚度(300 mm),CFG桩可以更容易刺入褥垫层中,使得桩间土承担更多的上部荷载,对防止底板脱空有利。

该项目的针对不同部位的CFG桩有着不一样的要求,最终沉降数据都在合理范围,总的来说,CFG桩用于该项目是合适的,且造价也比较低。

6 结语

软基处理是水利项目成败的一个很关键的因素,该项目采用CFG桩进行软基处理,改进了褥垫层的设计,取得了良好的效果,并得到以下结论供参考:

1) CFG桩采用了变间距布桩,使上部荷载重心与CFG桩截面型心重合,使得CFG桩受力均匀,减少建筑不均匀沉降的发生。

2) 穿堤建筑物,主要解决的是地基沉降问题,该项目根据上部荷载的不同,采用了不一样的桩间距,减少了穿堤建筑物之间的沉降差。

3) 同一建筑采用不同的地基处理方式,在沉降差足够小时,仍可以保证建筑结构的安全。

4) 该项目采用的新型不连续褥垫层,适合穿堤建筑物的地基处理,不需要额外的防渗设计,对减少施工工期和工程投资有利。

5) CFG桩桩端位于岩层时,规范[2]的分层总和法计算得到的沉降量较实际沉降量大,此时可以根据静载试验估算建筑物的沉降量。

6) CFG桩桩身材料建议采用商品细石混凝土,可以减少施工堵管的情况发生。