基于系统论对离心式压缩机振动机理诊断

2020-05-01鱼东溟

马 跃,吕 磊,吕 悦,鱼东溟

(1.延安大学石油学院,陕西延安 716000;2.中国石油大学(北京),北京 102200;3.西安石油大学石油工程学院,陕西西安 710000)

1 引言

众多学者及一线工作者实践研究表明,导致离心式压缩机组振动故障发生有众多原因,当下对其的主要研究方向涵盖了轴对中不良、转子不平衡、轴瓦的影响、油膜震荡、喘振等相关领域,这些研究虽然对于离心式压缩机振动故障的局部分析已经做到细致入微[1-7],但是对于故障机理的诊断方法尚需展开进一步研究。本文通过对某输气站EB35-5型燃驱离心式压缩机启动以及运行过程出现的振动高故障,引入并结合系统论原理从多个角度对离心式压缩机组高振动故障进行了机理诊断,并据此最终确定了轴瓦间隙、动压油膜、转子等三要素为该机组发生高振动故障的关键原因。

2 系统理论及其引入

一般系统论认为系统是处于相互作用中若干要素组成的复合体。它既揭示了一般系统论的整体性、开放性、动态发展的核心思想,也阐明了各要素对于系统产生、变化与发展的重要作用[8]。基于以上因素,系统理论在众多实践领域具有积极的指导作用,只要提出课题并且恰当地定义系统的概念,就可以找到适用于该课题的一般化系统模型、原理与定律。

系统理论把所研究的对象看作由若干要素以一定结构形式联结所构成的具有某种功能的有机整体,进而分析系统的要素、环境、结构等之间的关系[9]。据此,本文构建了由信号误传、设备元件故障两大部分组成的离心式压缩机组高振动故障过程系统,而信号传输线路、转子、轴瓦、润滑油等又作为相应部分的要素指标体系支撑过程系统的最终对象输出。

3 实例应用

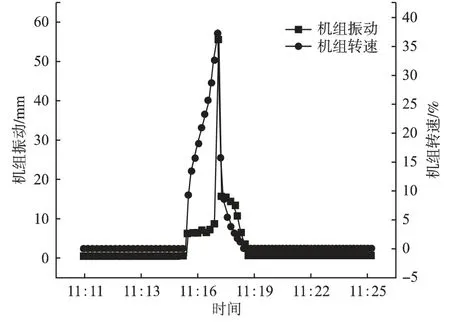

2018年12月某压气站燃驱离心式压缩机组在正常启机过程中出现“压缩机出口X轴径向振动高”报警跳机信号,具体现象为A#压缩机组在启动加速过程中,转速达到32%最大转速之前时,压缩机出口X轴径向振动值以较为平缓的速度增长至10 μm;当转速越过32%以后压缩机出口X轴振动值迅速升高,最终在机组转速尚未达到一阶临界转速(40%)时,振动值即达到停机限值导致A#机组报警跳机(见图1、2)。

3.1 信号误传要素分析处理

从信号的采集传输过程到机组硬件部分直至运行工况的全方位统筹考虑下,信号误传的可能过程包括有:(1)信号传输过程中部分线路间的连接存在接触不良故障;(2)UCP中通信系统模块故障;(3)存在电磁干扰。

排查处理:首先对整个信号传输线路进行连接牢固性检查,之后通过对UCP内压缩机振动模块传输线路屏蔽层由多点接地更改为单点接地,同时用备用模块更换UCP内X轴振动模块。经以上处理后用振动监测系统现场连接振动探头并安排人员于现场持续用振动检测仪检测X轴振动幅度后尝试重新启机。

检测结果表明工控机显示X轴振动值与振动监测系统现场检测结果一致,且跳机瞬间该轴附近振动检测仪检测物理振动值有明显上升趋势且实时数值曲线与UCP采集得到数据基本一致,判断线路传输过程无异常信号干扰且振动探头与振动模块均运行正常。

3.2 设备元件故障要素分析处理

3.2.1 转子对中检查

燃气轮机动力涡轮和压缩机转子之间通过联轴器传递扭矩。基于运行期间受热膨胀的轴设计偏移量与实时检测偏移量比较结果如表1。

图1 故障点位置示意图

图2 启机过程中X轴振动情况

表1 面对燃机联轴器侧冷态偏移量检查结果以及标准对比值

该台压缩机径向对中设计找正允差为±0.05 mm,由表1数据可知检测偏移量符合设计要求。

3.2.2 轴瓦检查

轴瓦间隙影响润滑油膜的形成。当轴瓦间隙大于设计值时,难以形成润滑油膜,液体润滑将被破坏[10-12]。

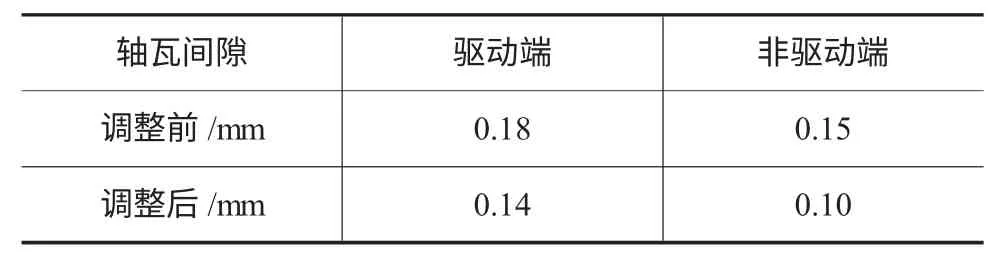

排查处理:该压缩机径向轴承采用带四瓦的可倾瓦轴承,检查其弧形带状表面磨损程度正常,设计资料显示其间隙允许范围为0.10~0.15 mm。采用压铅丝法检查压缩机驱动端、非驱动端轴承瓦块间隙,之后通过周向加装铜垫片进行间隙适当调整,具体参数见表2。

由上表知在调整前其轴瓦间隙大于设计值。

3.2.3 动压油膜形成不佳

压缩机组在运行过程中通过形成动压油膜以克服液体动压轴承运行时出现的干摩擦造成主轴与轴承磨损现象。由于动压油膜的形成需要满足的条件之一是润滑油必须具备一定的粘度,而润滑油的粘度与温度有较大的耦合性,因此判断当前机组X轴振动高与润滑油温度以及压力存在一定的关系。

排查处理:技术人员通过对机组运行程序中的油冷却器启动设定点由57℃调整至54℃以在运行工况允许的范围内适当提升润滑油粘度,使得运行过程中的滑油粘度与压力以及实时工况三者间更相匹配。

经以上措施后尝试启动机组,振动值随启机时转速升高的变化趋势如图2。结果表明虽然可以顺利启动,但在机组运行过程中压缩机振动仍然偏高。相关标准规定机组运转时振动最大允许幅值[13]在国际单位下应为

式中 A—最大允许振动幅值,μm

Nmc—最高连续转速,r/min

本机组日常运转过程中转速维持于10000 r/min附近,代入式1可得最大允许振幅为27.82 μm,图2中最大振幅可达45 μm,当持续增加机组负荷以致工况接近满负荷时,由图3可知其最大振动峰值接近54.5 μm,远高于最大允许连续运转幅值,因此判断油温对当前故障存在一定的影响,但并非直接影响的主要因素。

表2 轴瓦间隙调整前后值

3.2.4 转子不平衡

离心式压缩机是旋转式涡轮压缩机,当转子在机组运转过程中发生物料非对称结垢或叶轮产生不均匀腐蚀与磨损就会产生渐发性不平衡,最终可能导致产生振动[14]。而该台故障离心式压缩机已经间歇性加载运行2334 h,存在转子产生渐发性不平衡的可能性。

排查处理:对离心式压缩机解体,检查发现转子叶轮整体有较强气流冲刷痕迹,同时在第三、四级叶轮中均存在部分叶片有局部穿孔现象(见图4标识部分)。

经更换厂家提供备用转子,之后对所有部件按照设计要求重新恢复组装,组装完毕后对压缩机重新启动,实时参数检测显示如图5,数据表明X轴振动在更换转子后运行恢复正常。

图2 启机过程中X轴随机组转速增加时的振动情况

图3 接近满负荷工况下X轴振动情况

图4 气流冲刷致使叶轮局部穿孔

图5 更换转子后X轴振动情况

综上,由图2、图3与图5中机组振动幅值对比可知,导致离心式压缩机组出现本次振动故障的主要原因为转子不平衡。

4 结语

在系统论视阈下,导致出现本次机组振动故障的原因有轴瓦间隙、动压油膜、转子不平衡等3个主要影响因素,就彼此间的逻辑关系对本次故障发生的机理而言,作为一个统一的有机整体来显现。轴瓦间隙过大会导致动压油膜形成情况不佳,结合气流对叶轮冲刷因素导致长时间运转后的转子产生渐发性不平衡,由转子的不平衡端持续性周向运动致使动压油膜形成不佳问题得以加剧凸显,而动压油膜的问题又耦合于转子的不平衡强度,在周而复始互相激励作用下最终导致了故障发生。