集装箱装卸桥减摇吊具电子控制装置的设计

2020-05-01陈华

陈 华

(广东省特种设备检测研究院湛江检测院,广东湛江 524000)

0 引言

随着集装箱运输船舶尺寸大幅增加,在岸边的物流作业中,岸边集装箱起重机向大型化发展。集装箱起重机在装卸货物时,由于整个系统内的小车运行速度、起升高度也相应地提高,在产生振动干扰时,吊具柔性的钢丝绳极难控制,会导致吊具及集装箱来回摆动,影响吊装效率;操作司机为消除集装箱横向摆动,需要进行手动操作,这一环节存在较大的难度。吊具的减摇技术己成为实现起重机自动化的关键技术之一,开发新型减摇技术或改进传统的减摇技术是十分重要的课题。

1 吊具摇动原因分析

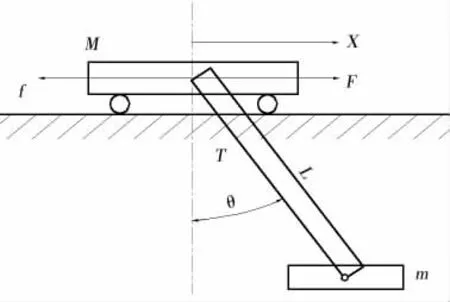

一般港口岸边集装箱起重机都采用柔性的钢丝绳连接小车与吊具。在装载作业时,小车沿路径运动,钢丝绳同吊具与小车保持相同速度运动,在小车制动停止后,吊具同钢丝绳缺乏制动手段,会产生水平方向上的摆动[1]。在对吊装系统的建模分析中,其固定点是停止的小车,柔性绳为悬垂钢丝绳,质点为吊具,因此,单摆模型则是吊具的摆动。通过以上分析可得,吊具势必会发生摆动(图1)。

图1 简化吊具模型

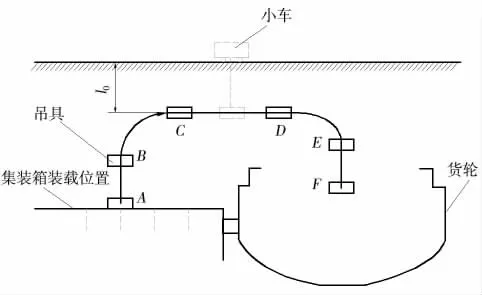

图2 岸桥集装箱吊装过程

2 机械减摇吊具技术介绍

常用的吊装装置包括机械防摇控制系统和电子防摇控制系统两大部分。目前,分离小车式、交叉钢丝绳、跷板梁式、机械阻尼—分离小车式和电子减摇装置,是岸边集装箱起重机中常见的减摇装置形式[2]。

3 电子防摇控制系统的设计

3.1 现有控制方式存在的问题

现有技术中的电子减摇控制方法是通过对小车加速度进行控制,这种控制方法通过传感器检测吊具摆角与小车运行加速度之间的动态关系,简化吊具的模型和受力,使用拉格朗日原理和方法,对吊具系统展开动力学分析,得到小车—吊具的动力学控制方程,控制器采用PID(比例—积分—微分)控制形式,通过对吊具摆角的实时检测,得到小车速度切换指令的各控制参数,包括了加速度大小和方向、持续时间和维持时刻,然后将包含相应参数的指令发送至行进控制器,通过对相应参数的控制、调节,干扰小车加速度,实现对摆动幅度的控制[3]。

根据公开报道,现有技术中电子防摇存在的问题是,吊具运行中的摆长变化对防摇控制的影响较大。如图2 所示,吊具从A到F 点的运行过程中,B 到F 点之间为主要的防摇控制段,而其中的C 到D 点的吊具钢丝长度,将其作为吊具实际摆长,以不变量的形式存在,而变量则是B 到C 点和D 到E 点的吊具摆长,因为吊具摆长和摆动周期息息相关。

经研究的一种集装箱岸边桥吊防摇控制方法,当升降吊具时,防摇控制器实时获取传感器采集并转换得到的小车速度、小车位置、吊具起升速度、吊具摆长和吊具摆角的参数,防摇控制器将吊具的摆动角度与预设值比对,当摆动角度大于预设值时,防摇控制器根据吊具摆长或摆长变化量所落入的判断区间,选取与判断区间相对应的控制模型与摆长代表值[4]。在选取过后,防摇控制器会通过吊具摆动角度与摆长代表值,对小车调速参数进行计算,在算出实际结果后,将其提供给行走控制器,实现小车加速,进而抑制吊具的摆动角度实现防摇控制。

3.2 防摇控制系统的硬件设计

集装箱吊装装置硬件部分包括小车、吊具等机械部分;控制部分分别使用PLC(可编程控制器)作为防摇控制器和小车行走控制器;对于集装箱摇摆数据的采集使用高速相机和固定在吊具上的反光板;其他数据采集传感器还包括行走绝对式旋转编码器和起升绝对式旋转编码器[5]。

3.3 防摇控制系统的信号采集

防摇控制系统实际工作中涉及到以下5 个信号参数,分别是:吊具摆长、摆角、起升速度、小车速度、位置,以上测量信号会用到行走绝对式旋转编码器、起升绝对式旋转编码器和由智能相机、反光板等组成的机器视觉传感器测量,并通过现场总线向防摇控制器传输,最终进行运算及控制。实时测量吊具摆角用到传感器,提高防摇控制效果,且不会受到重物初始状态的干扰,若有风力等不良因素的干扰,也能做出补偿调节。机器视觉传感器包括在小车底部安装的高速相机和在吊具上安装的反光板等组成,吊具与集装箱前后摆动时,视觉传感器系统将检测到的图像传至控制器通讯接口,经过算法处理后,可以实时检测吊具的准确摆动角度[6]。

3.4 动力学建模过程

在对减摇系统进行主动控制时,首先需要针对简化后的模型建立其动力学模型,得到相应的控制方程。其次,要清楚影响质点系的条件,选择广义坐标代表动力学方程,最终得到运动微分方程,即拉格朗日方程。

建模过程选取的广义坐标分别为小车滚筒角位移(φ1)、起升滚筒角位移(φ2)和集装箱摆角(θ)。根据上述符号变量,可写出减摇装置的动能与势能(悬挂吊绳处为零势能点)。

然后利用拉格朗日定理建立方程,其中L 为拉格朗日常量,L=T+V,Qi为广义力。

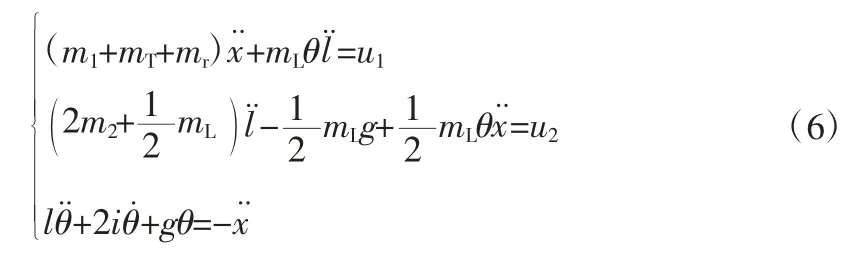

将(1)式代入到(2)式中,可以推导出系统模型的运动方程式(3),根据物理关系可以得到表达式(4)。

将(4)式关系代入到运动方程(3)中,做进一步化简得到式(5)。

在大多数实际情况下,集装箱摆角θ 并不显著,可近似认为其足够小(sinθ≈0,cosθ≈1),进一步对(5)式做出简化,得到了系统的控制方程式(6)。

根据所得控制方程,可确定控制系统采用闭环控制,所设计的控制流程图如图3 所示,u1代表小车的控制输入,代表电机的控制,代表来自外界的扰动。当小车和吊具在起升段AB、起升移动段BC、下降移动段DE 和下降段EF 中,此刻由于吊具摆长变化,当系统受到外界干扰时(如风扰),若控制系统采用固定的控制模型,会造成模型匹配错误,对小车加速度的反馈计算不正常,影响到防摇效果,此时需要采用多控制模型切换的防摇控制方法,系统根据摆长的变化量自动判断选用不同摆长的吊具模型(M1,M2,…Mn),多种摆长的吊具模型对小车进行反馈。

3.5 防摇控制系统工作原理

将小车及其吊具从岸边的集装箱卡车底盘向货轮的运行过程A~F 划分成起升段AB、起升移动段BC、水平移动段CD、下降移动段DE 以及下降段EF 等5 个阶段。如果吊具摆角θ≤θmax(θmax为吊具最大允许摆角),防摇控制器不启动;反之,一旦检测到吊具摆角θ>θmax,则防摇控制器启动,自动切换到防摇控制程序。防摇控制器使用固定控制模型,对小车速度、位置、吊具起升速度、摆长及摆角进行传送,最终实现速度调节。控制模型是用来根据吊具摆角与摆长计算小车速度控制参数的小车—吊具数学模型[7]。

在小车水平运动、吊具起升运动与外界干扰摆动下,造成吊具摆角θ 产生平衡梁式减摇装置相应的变化,通过视觉传感器测量到θ 变化,送入防摇控制器中,然后根据摆长长度产生的相应变化,选取控制模型,通过实际计算,求得小车调速参数,同时向小车行走控制器发出信号,在接受到信号后实施速度的调节[8]。

4 结论

通过岸桥吊装集装箱减摇吊具机械与电子装置的设计和分析,得到了多种机械结构对于防摇效果的对比,并提出了一种可切换的多控制模型的电子防摇控制系统,通过对集装箱吊具摇摆角度的实时监测,对小车的运动参数给出反馈,以达到抗振减摇的效果。

图3 小车反馈控制