承压设备定期检验中实施渗透检测时应注意的问题

2020-04-30

(天津市滨海新区特种设备检测技术中心,天津 300450)

0 引言

承压类特种设备定期检验时,相关的定期检验规则都具有对设备的表面缺陷和埋藏缺陷的检测要求。如TSG 21-2016《固定式压力容器安全技术监察规程》(以下简称“大《容规》”)中,对于压力容器的定期检验,第8.3.1 条规定,表面无损检测是其中一个主要的检测项目,即压力容器定期检验,必须进行一定比例的表面无损检测[1]。第8.3.6 条规定,表面检测应当采用NB/T4701—2015《承压设备无损检测》中的磁粉、渗透检测方法[2]。对于铁磁性材料,表面缺陷检测时,磁粉检测具有最高的灵敏度,因此“大《容规》”还规定了对于铁磁性材料,应当优先采用磁粉检测。但是对于有些结构复杂部位、奥氏体不锈钢和有色金属制压力容器,磁粉检测无法实施时,只能通过渗透检测来满足设备定期检验的要求,掌握渗透检测的关键控制因素,对于保证检测质量和保障设备安全运行具有重要意义。

1 渗透检测的优缺点

对于表面开口缺陷,渗透检测可以不受材料种类、化学成分、结构以及缺陷方向、形状和尺寸的限制,特别是可以检测磁粉检测无法实施的部位。承压类特种设备定期检验采用磁粉检测时,虽然现在有充电类的磁粉探伤仪,但是对于在野外或者需要长时间登高作业的情况下,没有电源和水源的配合,有时候也难以实施。而采用溶剂去除型着色渗透检测法(即IIC-d 法),由于其不用水、电、气,缺陷显示直观,检测成本低,灵敏度高,可检测的材料和缺陷范围广,对于形状复杂的工件检测效率高,可以完美的弥补磁粉检测的缺憾。IIC-d 法的缺点是:不能检测非开口缺陷,或者虽有开口但是开口被堵塞的缺陷,也无法检测多孔性材料,渗透剂易挥发、易燃易爆且有一定毒性,可能造成工件腐蚀和对环境具有一定的污染[3]。

2 渗透检测实施的控制因素

2.1 检测工艺的制定

对于在役承压设备而言,渗透检测的目的主要是为了查出裂纹类缺陷,这类裂纹隐蔽性强,且容易被表面杂质覆盖,一般肉眼难以发现。因此在检测前,应充分了解设备的使用状态,如介质、压力等关键要素,检测工艺的制定时,应重点选择易产生疲劳和应力集中的部位,才能保证重点部位不漏检。NB/T47013.5—2015 要求,应根据工艺规程结合具体检测对象编制操作指导书,对于在役承压设备的lIC-d 法检测,编制作业指导书时应注意以下细节。

2.1.1 预处理

标准中提出了检测面的具体要求:不得有影响渗透检测的铁锈、氧化皮、焊接飞溅、铁屑、毛刺以及各种防护层;表面粗擦度应在规定值的范围以内;准备工作应在四周向外扩展25 mm 等,对于在役承压设备来说,主要是清除检表面的锈蚀和油漆防护层。有研究已表面,采用装有钢丝轮的角向磨光机打磨去除焊缝表面锈蚀和油漆防护层,不会影响渗透检测灵敏度,因此在实际检验时,应优先采用。检测前应采用清洁剂对工件表面进行预清洗,彻底清除被检表面的残留介质或机械打磨残留物,清洗后检测面上遗留的溶剂和水分必须干燥,且在施加渗透剂前应保证不被污染。

2.1.2 施加渗透剂

在役承压设备施加渗透剂一般采用喷灌喷涂的方法,喷涂时应保证所有检测部位被渗透剂均匀覆盖,关于渗透时间和温度的确定,当环境温度为10 ℃~50 ℃的时,保持润湿状态至少10 min;在环境温度为5 ℃~10 ℃时,保持润湿状态至少20 min;当温度为小于5℃或大于50℃时,则应按照NB/T47013.5—2015 附录B 的要求进行检测方法鉴定。

2.1.3 去除多余的渗透剂

去除时,不能过度去除,也不能去除不足,清洗不足将造成检测灵敏度下降,而去除不足将造成对缺陷的识别困难。清洗时,不能往复擦拭,不得用喷灌直接对准检测部位喷涂进行清洗。

2.1.4 干燥处理

使用lIC-d 法检测时,检测面在施加显像剂前进行干燥处理,采用在室温下进行自然干燥的处理方法,干燥时间5 min~10 min。

2.1.5 施加显像剂和显像处理

在被检面经过(4)的干燥处理后,用喷灌将显像剂喷洒到检测面上,要注意喷嘴到检测面的距离保持在300 mm~400 mm,喷涂方向和检测面的夹角为30°~40°,显像剂应薄而均匀,然后自然干燥,时间控制在10 min~60 min。

2.1.6 观察记录

对检测结果进行观察时,应注意被检面的光照度应≥1000lx,在条件所限无法满足时,也应保证至少≥500lx,当采用荧光渗透检测时,检测结果的观察时,应保证被检面的可见光照度不大于20 lx,而辐照度应≥1000μW/cm2。对于细微缺陷的观察,可以采用5 倍~10 倍放大镜进行观察,当确定为缺陷显示时,应在检测记录上用草图标示下来,必要时可采用照相和录像以及可剥性塑科薄膜等方法记录缺陷显示。

2.1.7 清洗检测部位

检测完毕应及时对检测部位进行清洗,去除对以后使用或者对被检材料有害的残留物,特别是对于不锈钢制造的设备,现在的渗透剂虽会提供卤素元素的含量证明,但尽早清洗对保护设备更为有利。

2.2 质量控制要素

通过近年来承压类特种设备事故分析报告,我们可以发现很多事故都是因为裂纹引起的,而因裂纹而引起的爆裂事故,往往是由于微小裂纹的扩展,渗透检测作为检测表面微小裂纹的重要手段之一,发现裂纹后及时将裂纹消除能够有效地将重大事故扼杀在摇篮里,因此,把握其质量控制要素,将对保障设备安全运行具有重要作用。对于在役设备而言,lIC-d 法的质量控制可以从下述几个方面入手。

2.2.1 人员

从事渗透检测的人员应具备一定的材料、焊接方面的相关知识,熟悉承压类设备定期检验规则中关于定期检验部分有关表面无损检测的要求,并按照TSG Z8001—2019《特种设备无损检测人员考核规则》 的规定取得相应资质,在资质范围内从事相应的检测工作。

2.2.2 渗透剂的使用和管理

渗透剂的选择和管理对检测灵敏度具有较大影响,必须加强其质量控制,确保检测结果安全可靠。渗透检测所用的清洗剂、渗透剂和显像剂必须是同一厂家生产的同族组的检测剂,不同族组的检测剂禁止混用,检测单位鉴定验收或批准之前的检测剂不得使用。检测过程中必须定期对渗透检测剂的性能进行校验,包括对渗透剂的灵敏度、可去除性、腐蚀性能校验,对显像剂的沉淀性、灵敏度、再悬浮等特性的校验等。当使用渗透剂对不锈钢制、钛及钛合金制压力容器进行检验时,应控制渗透剂中卤素的含量,并要求供货厂家提供相关的质量证明书。

渗透剂的存放环境应控制,特别夏天实施检测时,经常会把渗透剂放置于车上,此时车上的问题可能会高于50℃,此时可能会对渗透剂的性能造成影响,如果发生过这种情况的渗透剂,应按 NB/T47013.5—2015 附录B 的要求做性能鉴定试验,确认灵敏度达标后方可使用这些存储温度超标的渗透剂。

2.2.3 试块的使用和存储

渗透检测所用的3 种试块,有A.B.C 型3 种,采购时必须采购合格厂家的产品,并且经过单位的鉴定验收。不同检测方法的试块不能混用,例如着色的不能与荧光的混用,所有试块使用后应将渗透剂清洗干净并在合适的容器中保存,一旦发现有灵敏度下降的试块,应立即更换。

2.2.4 操作指导书的执行

在现场进行渗透检测时,对于表面准备和预清洗、渗透、去除、干燥、显像观察及评定后清洗步骤,必须严格按照经过批准的操作指导书进行操作。每班开始前以及工艺条件发生变化时,应用B 型标准试块对工艺操作系统的灵敏度进行校验,确认合格后方可开展检测工作。

2.3 安全因素

检测时,要注意人身安全和生产安全,在役承压设备现场检测时,不但应执行该单位的安全要求,还应遵守使用单位的安全生产管理规定。

2.3.1 防火防爆

渗透剂、显像剂中含有大量的有机溶剂,现场实施时,多采用压力喷灌的渗透剂,喷灌内的混合溶剂充满着可燃性的气体,还要充装经高压液化的丙烷或氟利昂等气体。丙烷是易燃气体,与空气混合后,遇到明火和热源很容易发生燃烧和爆炸,显像剂中的粉尘,在密闭空间达到一定浓度的话也有造成爆炸的风险。所以使用喷罐式渗透检测剂时,检测现场防火防爆措施必须到位,并有完善的应急预案,如遇突发事件,迅速按规定处理.避免造成人身伤害和财产损失。

2.3.2 防中毒

渗透剂具有一定的毒性,在通风不良处或容器内部检测时,这些有毒气体可能会聚集在一起,被人体所吸收,引起中毒,因此在检测时候,必须做好通风措施,防止中毒,对于无法通风的部位可以采用防毒面具,可以采用的防中毒方法有以下5 种。1)采购时,认真研读渗透剂配方,在保证灵敏度的前提下,尽量选择低毒的渗透剂。2)保证通风可靠,并由安全监护人员检查。特别是在通风不良处或者容器内部检验时,应设置通风装置,提高空气置换速度,降低操作环境中有毒气体浓度。3)配备齐全和正确使用劳动保护用品,严格按照操作规程作业,避免皮肤与渗透检测剂直接接触,进入受限空间检测时。应做到全程监控。4)检测场所严禁吸烟,尽量减少有毒气体呼吸。5)提前防范。避免使用对渗透检测剂存在过敏等健康间题的人员,定期对从事渗透检测的工作人员进行健康体检,及时掌握检测人员健康动态,确保检测人员健康安全。

3 检验实例

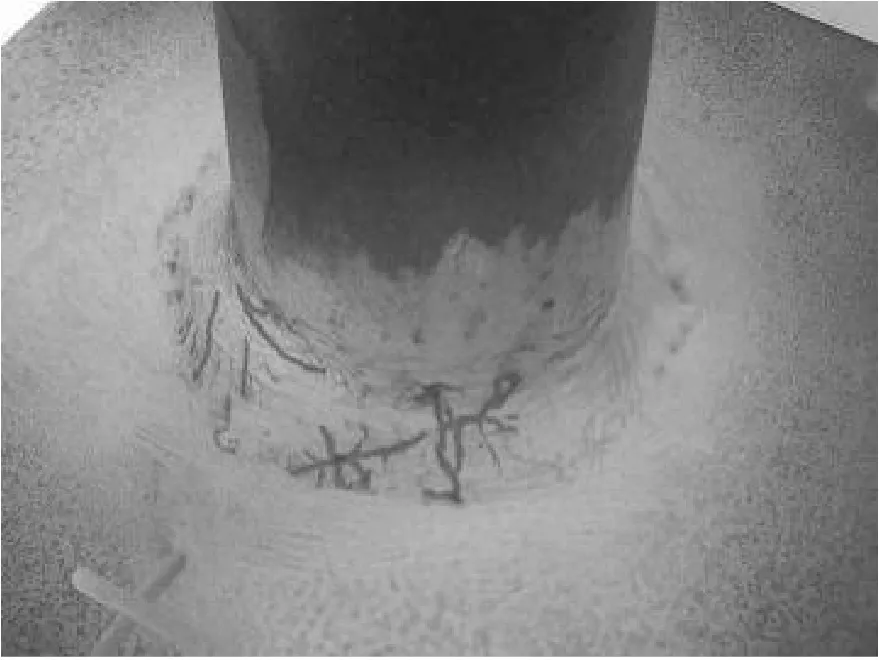

图1 某锅炉接管角焊缝渗透检测时的表面裂纹

通过对渗透检测相关控制因素的总结,在检验实践对这些关键因素进行控制,在实践中取得了较好的效果。例如,在对锅炉给水管的接管焊缝的渗透检测时,发现了密集型表面裂纹(如图1 所示),通过对裂纹的打磨消除处理,及时的消除了安全隐患;对某管道的弯头进行渗透检测时,发现在弯头处存在表面裂纹(如图2 所示)。

图2 某管道弯头渗透检测时的裂纹显示

4 结语

渗透检测作为表面无损检测中重要的一种检测方法,在某些特定的场合具有不可替代的作用。通过对检测工艺文件的控制,现场检测关键因素的控制以及检验安全的控制,对于保证检测质量和设备安全具有重要意义。