某船主机机外滑油系统串油清洗工艺设计

2020-04-30

(中国卫星海上测控部,江苏 江阴 214431)

船舶主机滑油系统的功用是将一定压力、温度的洁净滑油输送到主机各部件的摩擦表面,但是系统中若存在污物杂质,会加快机件磨损,增大功率损耗,增加故障概率,甚至导致主机停车影响航行安全。所以,滑油系统的清洁状况直接影响主机的可靠性、经济性和使用寿命[1]。在船舶建造中,为保护活塞、气缸套和各类轴承等运动机件不受颗粒杂质侵入之害,在系泊试验动车前需要完成主机滑油系统串油清洗,包括机外串油、机内串油和液压控制系统串油。某在建船舶推进型式为双机双桨,配置2套独立的主推进装置、2个滑油循环舱、2个预供滑油泵,且共用1个滑油备用泵。该船主机整体运输到船厂,可不做液压控制系统串油;为避免二次污染,采取机外、机内2步完成主机滑油系统串油。目前已有的研究均针对单台主机滑油串洗工艺,尚未论及类似于本船较为复杂的双主机滑油串洗方法。所以,根据主机设备厂家的推荐,设计特定的单台主机机外滑油系统分阶段串油和2台主机机外滑油系统依次串油相结合的工艺流程,高效去除船厂安装的管路及滑油循环舱内残留的颗粒杂质,使得滑油清洁等级达到ISO 4406-19/15的标准(相当于NAS 1638 Code 10),以满足滑油进机要求。

1 串油前状态

机外滑油系统的形成需要经历多道工序。首先焊接加工成品管,再进行酸洗、除油、除锈及涂油保养等表面处理,而后部分管路完成预舾装,最终在机舱内管路、设备及舱柜等对接安装,构成完整的滑油系统。船舶建造周期较长、过程复杂,管路在焊接、打磨、涂装等施工作业及转运、储存中,产生大量的焊渣、粉尘、铁锈等杂质,难免进入管内造成污染。滑油循环舱及其附件经过切割、电焊、打磨及除锈后,舱柜内会留有毛刺、焊渣、铁屑等污染物。此外,滑油泵、滑油冷却器、滑油自清滤器等都经过清洁处理、报验合格后交付装船,其内部清洁度可满足使用要求。所以,机外滑油系统的污染源主要是在滑油管路和滑油循环舱生产制作、上船装配中产生的。

为规避滑油系统内的污染物给主机运行带来安全风险,在设计、加工、舾装及安装等环节均采取防护措施,如减少弯头使用、清除管内焊渣、密封管路端口、清洁舱柜污垢等[2],而在主机动车前对滑油系统串油清洗是降低主机损坏风险的最直接有效手段。

2 串油清洗条件

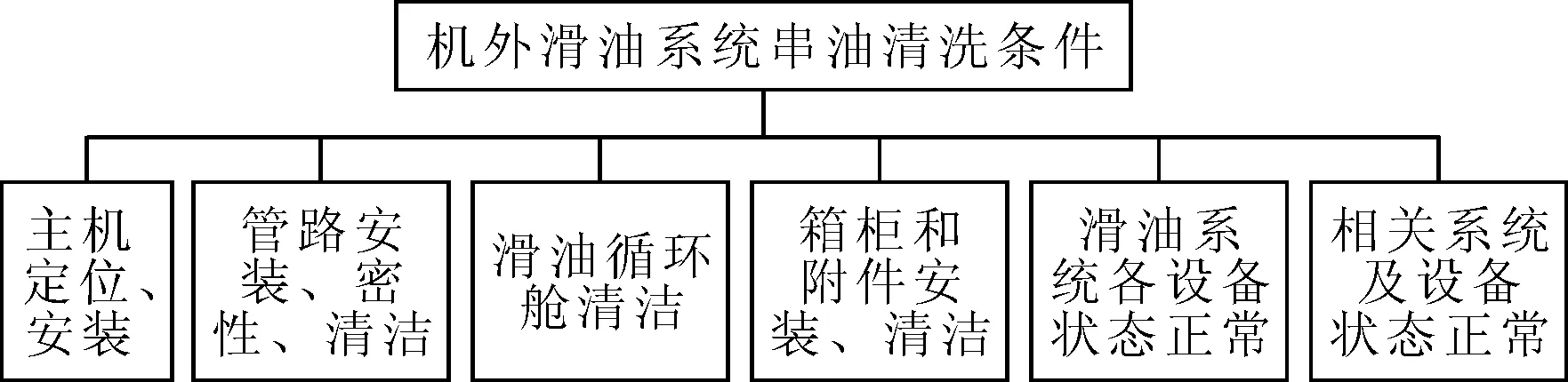

机外滑油系统串油清洗是在主机定位、管路安装、滑油循环舱清洁、分油系统及加热设备功能试验等报验合格后投入实施[3],具体条件见图1。

图1 机外滑油系统串油清洗条件

3 串油清洗准备

机外滑油系统串油清洗前须做好以下必要的准备工作。

1)清洗工装整理待用。①振荡器、木锤等,管路法兰、焊缝等位置至少临时加装3个振荡器,以去除残留杂质;②若干临时跨接管、盲板法兰;③临时滤器,流量不小于115 m3/h,滤网34 μm;④检查滤纸;⑤清洁滤网的防尘油槽、刷子、涤棉白布等。

2)滑油循环舱内注入滑油。滑油循环舱手工清洗,并经主机服务工程师、船东、船检检验合格后,注入大约一半舱容的滑油。

3)旁通连接及接口保护。尽可能靠近主机布置临时滤器,滑油自清滤器(LOF3、LOF4)、滑油冷却器、三通温控阀(LOV30、LOV31)、主机本体等均不进油,分别连接构成左、右主机的串油回路。滑油自清滤器进出口阀关闭,滑油冷却器、三通温控阀用临时工装管短接,主机进出滑油口用盲板封堵,被旁通的设备、阀件、附件接口用盲板或其他措施保护以避免串油中进入灰尘、杂物。

4)设备及阀件改装。投油之前,拆下滑油双联指示滤器LOF5、LOF6流通一联的滤芯;反向安装蝶式止回阀LOV26、LOV27,使滑油能够分别经过LOV5、LOV26和LOV6、LOV27到达相应临时滤器;拆除预供滑油泵进口滤器LOF7、LOF8的滤芯;检查管路上的取样阀是否处于关闭状态;保证阀LOV17、LOV18处于关闭状态。

5)滑油分油机、供给泵及锅炉等设备检查待用。滑油分油机参与分离滑油残留杂质;锅炉蒸汽加热滑油循环舱内滑油,降低滑油黏度,改善流动性能,有助于溶解污垢、冲走杂质,缩短串油周期。

4 串油清洗工艺流程

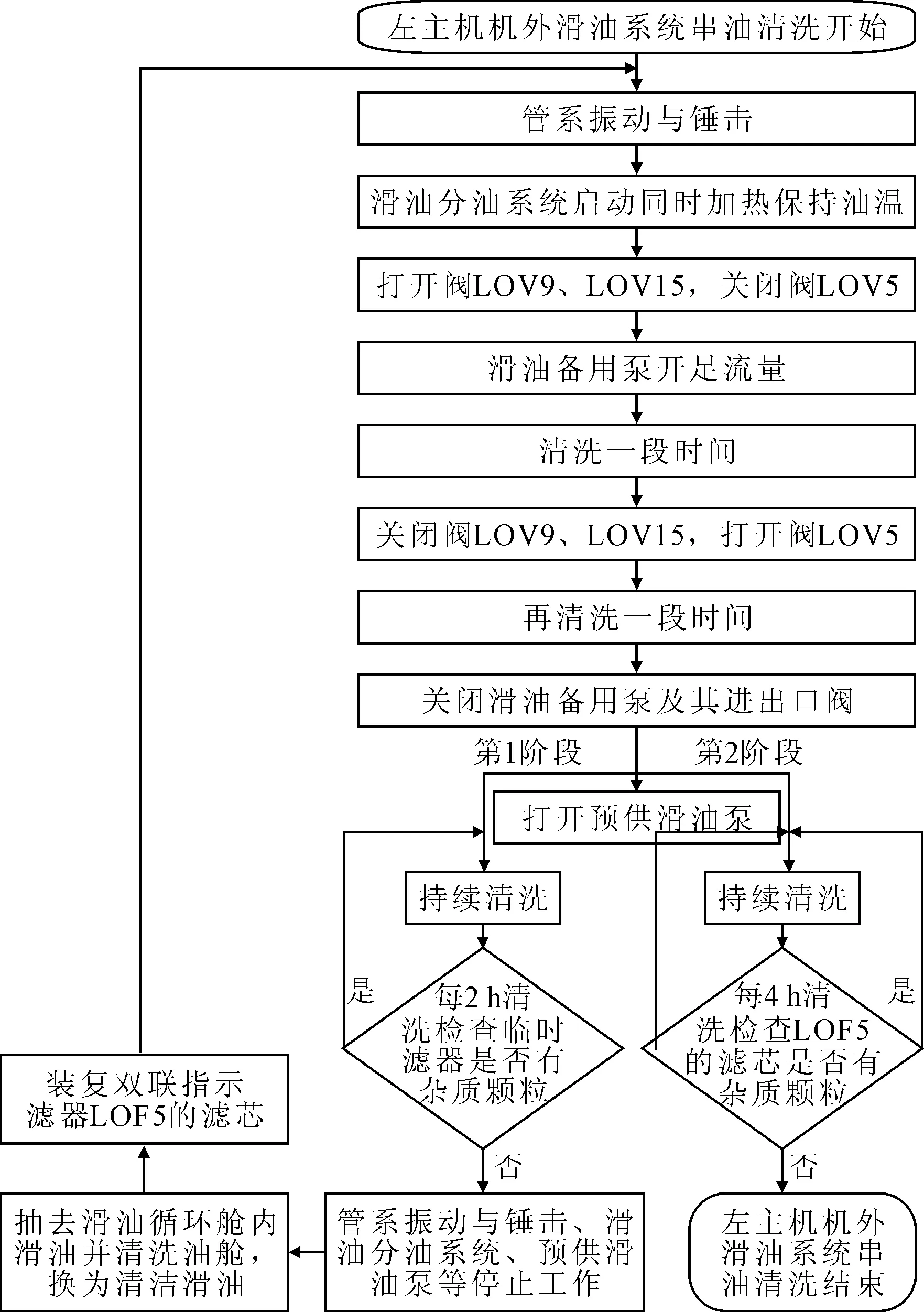

左、右主机机外滑油系统分别依次串油,在单台左主机串油时,确保阀LOV1、LOV4开启而LOV2、LOV3处于关闭状态,分2个阶段进行串油,先后用粗串油、精串油滤除较大和细小的杂质,在串油的第1阶段使用较粗的临时滤器,具体流程见图2。

图2 左主机机外滑油系统串油清洗流程

1)通过对管系振动与锤击,管内沉积的杂质松动、脱落,从而易被滑油溶解、冲走[4]。振荡器启动工作后,每隔2 h移动位置,使整个管系受到冲击作用。避免振荡器的振动频率与管系的固有频率相近,否则焊缝处会产生过大应力而损坏管路。此外,使用木锤对管路死角、弯头及焊接部位顺着滑油的流向间断地敲击,以清除脱落的污物。

2)滑油分油机、供给泵及锅炉等设备启动,滑油分油机对滑油循环舱内滑油不断进行循环分离,同时加热滑油循环舱,保持滑油温度在50~60 ℃[5]。

3)打开阀LOV9、LOV15,同时关闭阀LOV5;为了形成管内滑油充分扰动,滑油备用泵开足流量以获得满意的滑油流速;清洗一段时间后,打开阀LOV5,关闭阀LOV9、LOV15;再清洗一段时间后,关闭滑油备用泵及其进出口阀,打开预供滑油泵进行清洗。

4)为了检查滑油清洁度,每隔2 h查看临时滤器内的滤网1次,直到无可见的固体杂质颗粒。

上述步骤结束,经主机服务工程师、船东、船检分别验收合格,串油清洗的第1阶段即已完成,可进入第2阶段,此时使用双联指示滤器LOF5的精滤芯。

5)第1阶段中相关设备停止工作,抽空滑油循环舱内的脏污滑油,并清洗油舱,经船东、船检确认后再注入清洁滑油。

6)重新装好滑油双联指示滤器LOF5的滤芯,接通滑油冷却器,重复上述步骤1)~4),此过程同样需要振荡器、分油机和锅炉等设备的配合。

7)每隔4 h清洗、检查一次滑油双联指示滤器LOF5的滤芯,直到目测不到固体杂质颗粒,再提取油样检测颗粒物污染度,如果滑油清洁等级达到ISO 4406-19/15(或NAS1638 Code 10),并经主机服务工程师、船东、船检确认后,串油清洗程序结束。

上述步骤完成后,恢复左主机滑油系统:移走旁通管,拆掉临时滤器,恢复接通管系,系统准备好启用。右主机重复以上左主机串油清洗步骤,在串油前同样需要对相应设备、阀件进行设置,如开启LOV2、LOV3且关闭LOV1、LOV4,改装双联指示滤器LOF6、蝶式止回阀LOV27。

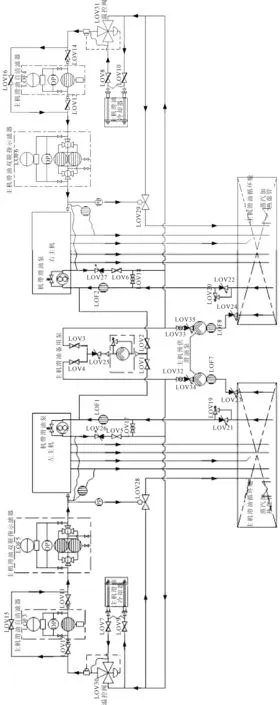

机外滑油系统串油清洗连接示意于图3。

图3 机外滑油系统串油清洗连接示意

5 结论

经本船应用实践证明,所设计的双主机机外滑油系统串油清洗工艺成功有效。在串油工作准备充分的基础上,明确串油的实施范围和操作节点,先后对左、右主机机外滑油系统分阶段串油,严格执行系统各环节滑油清洁等级的要求,确保了串油效率和串油质量,得到了实践的检验,为下一步顺利实施机内串油及动车系泊试验创造有利条件,并最终有助于提高主机运行的可靠性、经济性和使用寿命。