发动机转速异常波动的原因排查及解决措施

2020-04-30张锦国

简 辉 张锦国 张 弘

(上海汽车集团股份有限公司技术中心/上海市汽车动力总成重点实验室,上海 201804)

0 前言

发动机转速异常波动[1]是发动机研发过程中所面临的较为普遍的情况。转速异常波动主要表现包含2个方面:仪表盘转速表指针以怠速期望值为中心发生抖动;乘坐人员在座椅上感觉车身剧烈抖动。发动机转速异常波动严重影响乘坐舒适性,若不及时改善,导致发动机性能进一步恶化,甚至出现更大的故障。

进排气系统、燃油系统、点火系统、发动机机械等[2]故障均会导致转速异常波动,因此,诊断转速异常波动的原因是一项涉及面较广、难度较大的工作,系统性解决转速异常波动的方法还有待发现,目前只能根据具体车型和具体问题进行分析[3-6]。

本文针对某试验车辆发动机冷起动暖机过程中的转速异常波动现象进行排查,并找出转速异常波动的原因——凸轮轴相位信号不可靠。调整凸轮轴信号轮间隙后,经过验证,发动机转速异常波动现象消失,证明措施有效。

1 转速异常波动原因分析

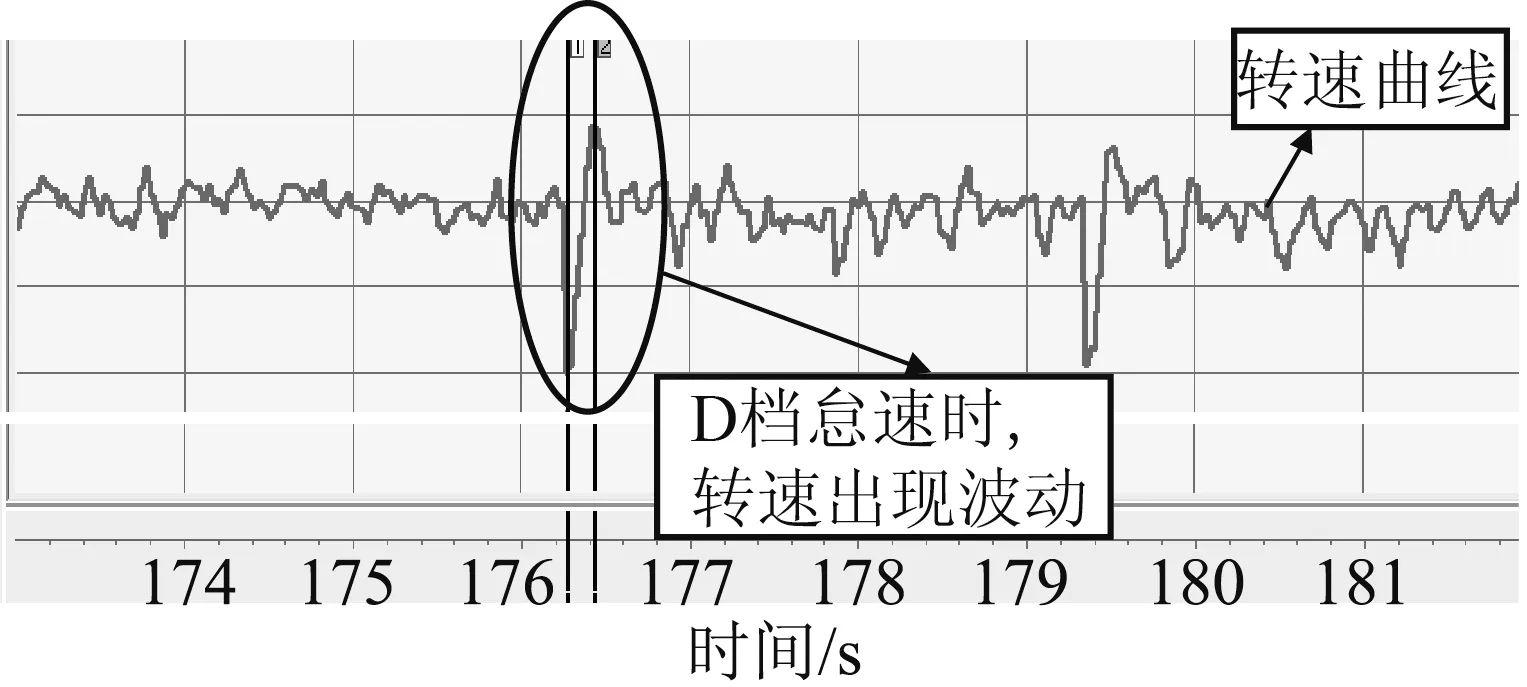

某车型在长时间D 档暖机过程中,发动机转速异常波动,车辆抖动感觉明显,转速波动如图1所示。

由图1可知,转速突然下降规律不明显,没有明显的周期性,转速波动范围较大,超过170 r/min,明显偏离目标转速。

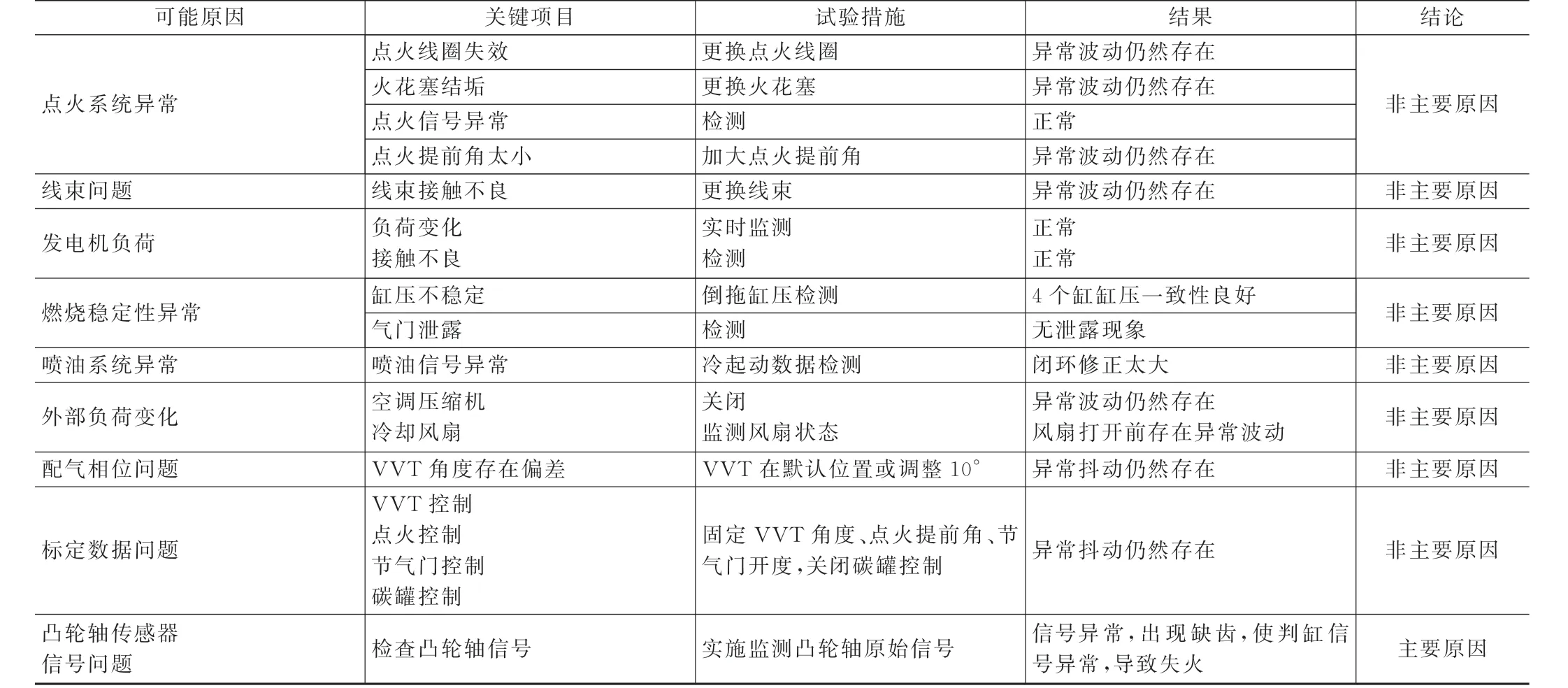

造成发动机转速异常波动的可能原因包括点火系统故障、线束问题、燃烧异常、喷油系统故障、配气相位问题、软件(标定)数据问题、负荷变化、凸轮轴信号等。分析转速异常波动原因采用了鱼骨图,如图2所示。

图1 转速异常波动图

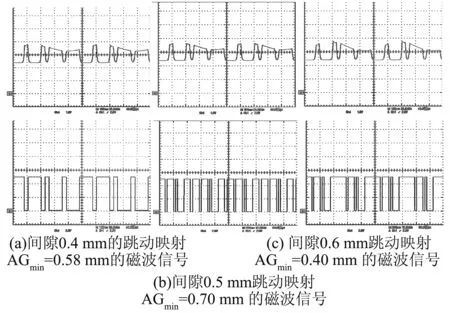

根据图2 鱼骨图,逐一排查,排查结果如表1 所示。排查出转速异常波动的主要原因为凸轮轴传感器原始信号偶尔出现缺齿现象,造成凸轮轴和曲轴相位不同步,使发动机控制器无法判缸,影响喷油点火,造成发动机失火且转速突降。

2 转速异常波动问题解决措施

经过原因分析排查,确认该车型发动机D 档暖机过程转速异常波动的根本原因是凸轮轴传感器信号异常。凸轮轴传感器信号异常与凸轮轴信号轮的跳动和间隙直接相关。

2.1 凸轮轴信号轮跳动和间隙对凸轮轴传感器信号的影响

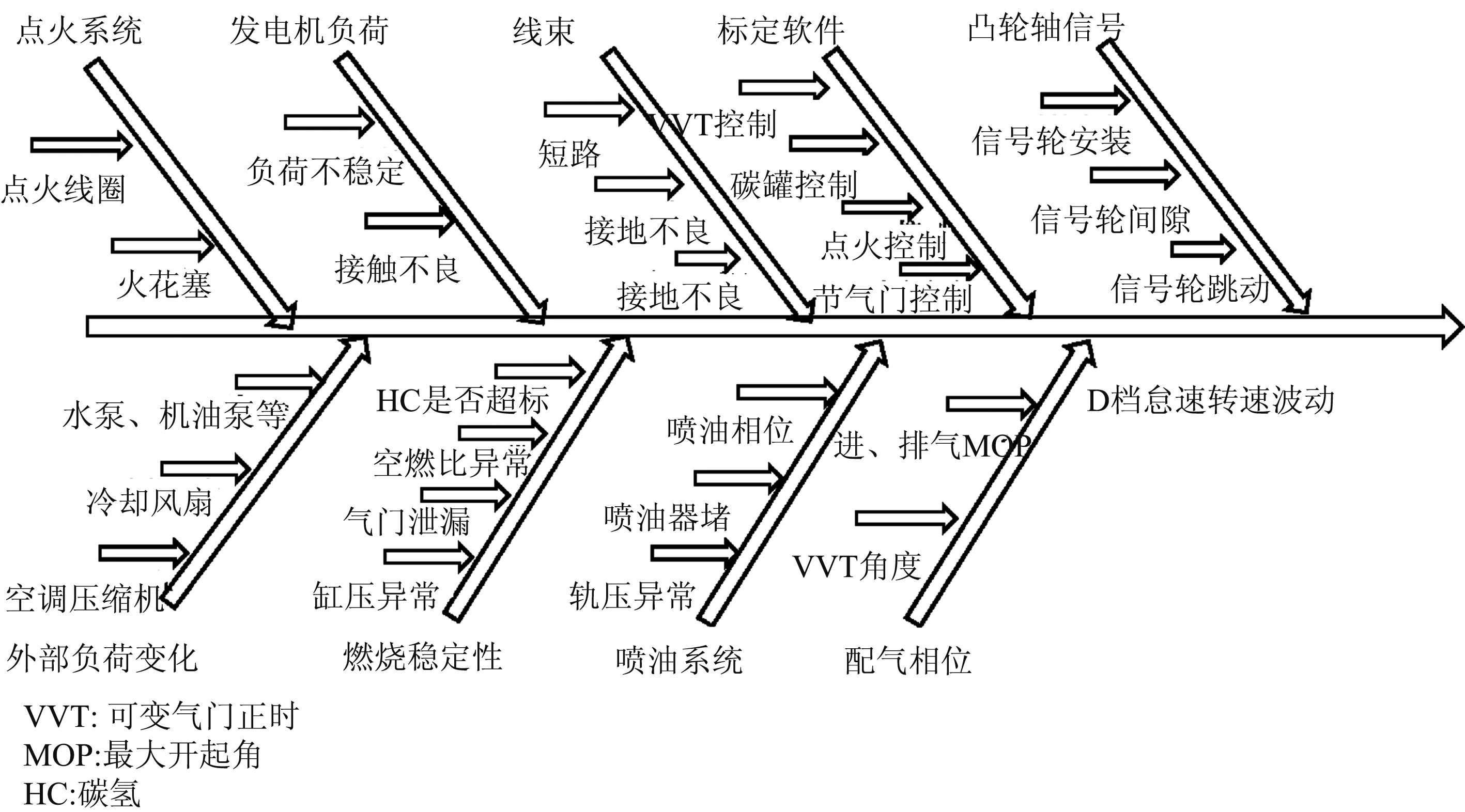

测试凸轮轴信号轮在不同的跳动和间隙组合情况下的磁波信号可以用来分析,结果如图3所示。

图3(a)说明跳动间隙在0.4 mm 以下,磁波信号正常,输出的方波信号也正常。图3(b)说明跳动间隙在0.5~0.6 mm 以上时,宽齿的磁波信号存在偏差(部分超过前齿的30%),导致方波信号的宽度不正常,这将影响VVT 角度,但不会报错。图3(c)说明跳动间隙在0.6 mm 以上,出现丢齿现象,从而进行报错。因此,为保证信号正常,应该控制跳动间隙在0.4 mm 以下。

表1 转速异常波动原因排查表

图2 发动机转速异常原因鱼骨图

图3 跳动和间隙对凸轮轴传感器信号的影响

2.2 凸轮轴信号轮的实测间隙和跳动

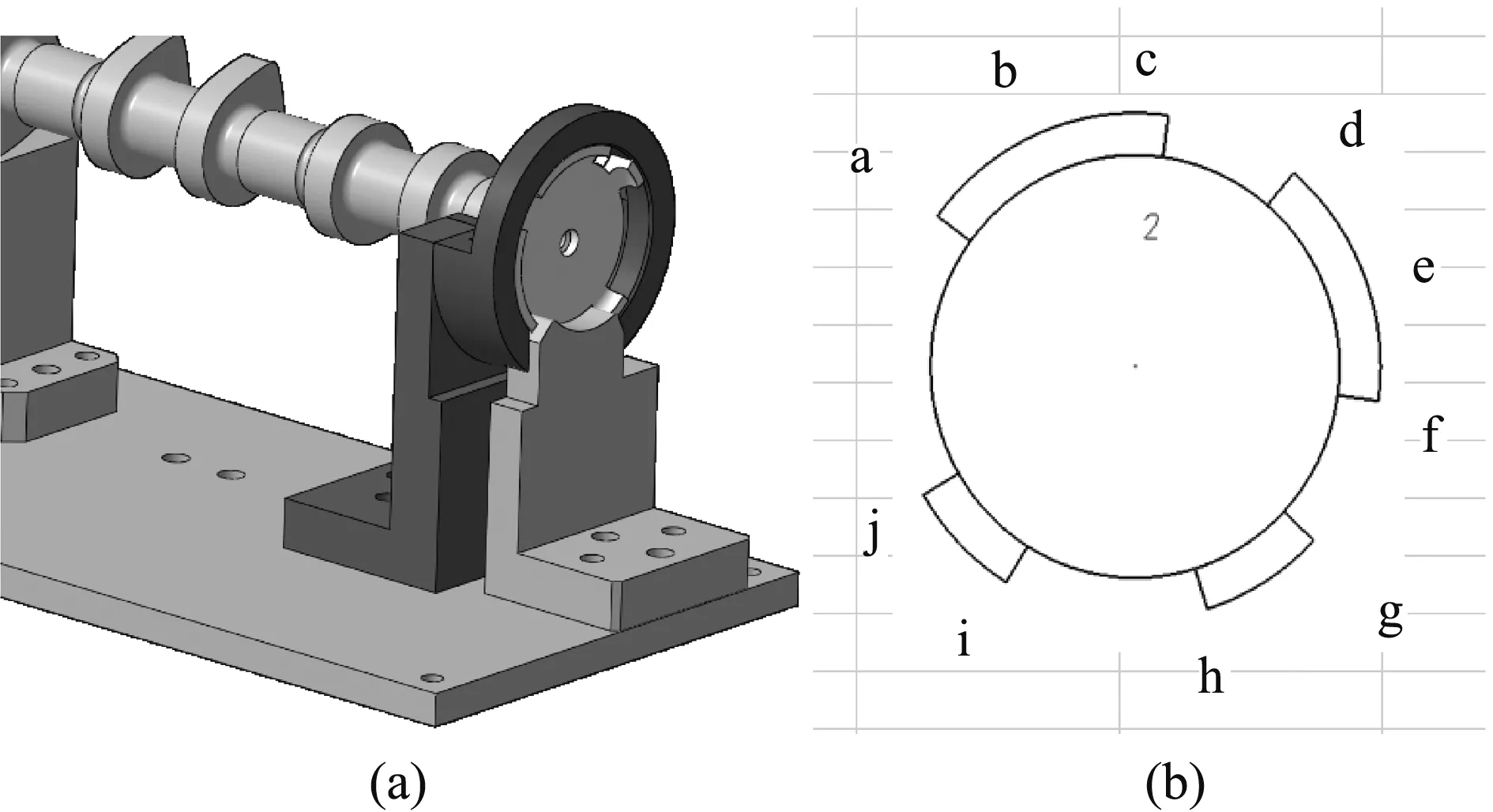

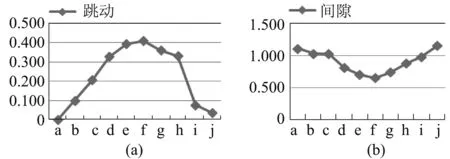

图4示出了凸轮轴信号轮3D 模型和从轴线方向看凸轮轴的截面图。检测凸轮轴信号轮四周a~j共10处的跳动和间隙,结果如图5所示。

检测结果显示f处的跳动最大,当跳动间隙超过0.4 mm,将可能导致信号偏差。综上分析,转速异常波动由于凸轮轴信号轮径向跳动偏差过大,致使信号不稳定,影响发动机判缸,导致失火,最终表现为发动机转速异常波动。

图4 凸轮轴信号轮3D 模型(a)和凸轮轴信号轮横截面

图5 凸轮轴信号传感器跳动和凸轮轴信号传感器间隙

2.3 解决措施

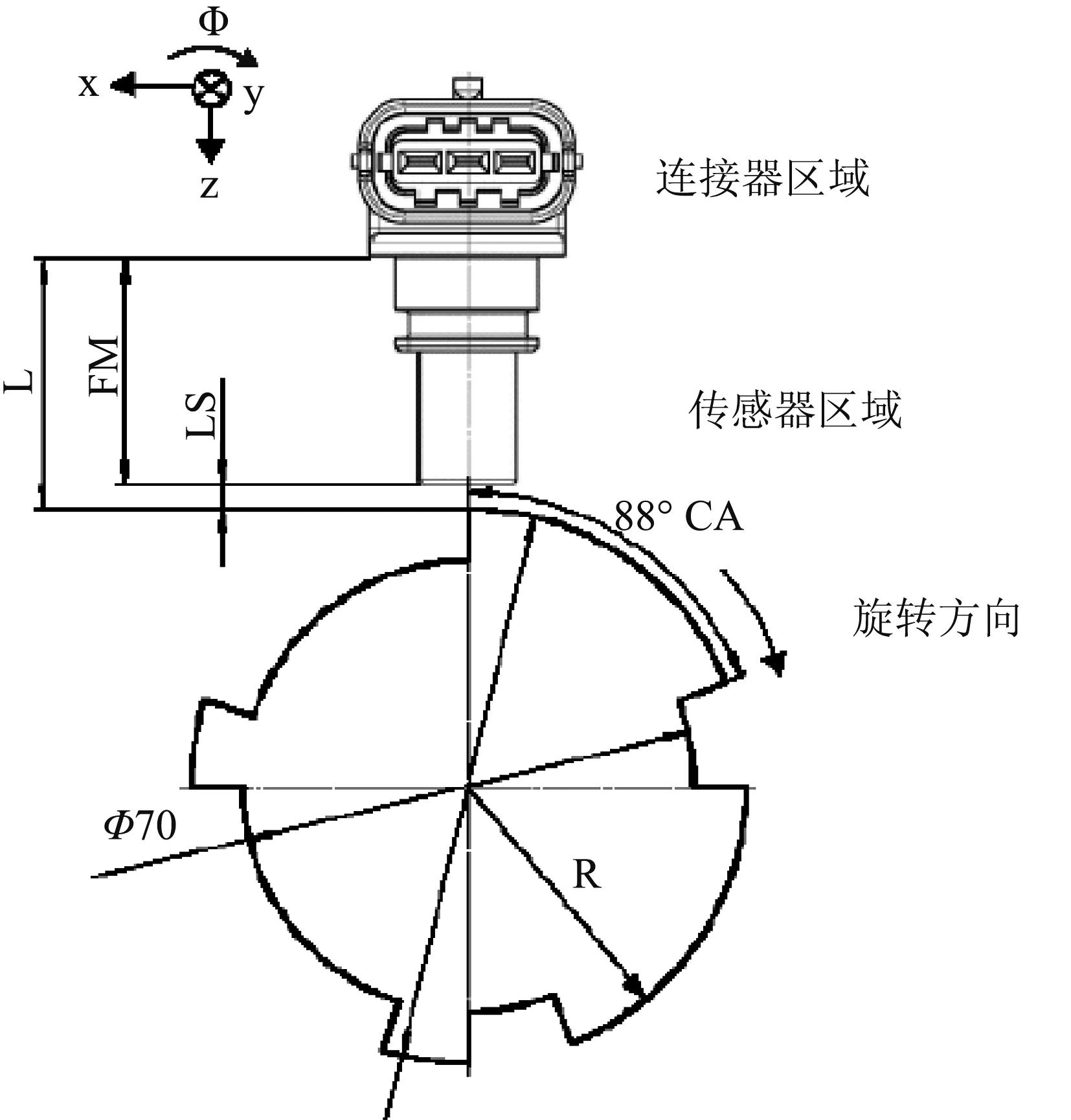

信号轮传感器与凸轮尺寸关系如图6所示。为保证得到稳定的信号轮传感器信号,应控制信号轮的跳动间隙在0.4 mm 以下。解决转速异常波动问题的短期措施是控制凸轮轴传感器安装面到凸轮轴中心距离(L),将中心距离适当增加。长期措施是改进信号轮安装工艺,使精度较高的信号轮外圆采用定位装配方式,并控制装配同心度,降低信号轮的跳动。

图6 凸轮轴信号传感器与凸轮轴相对位置

3 验证效果

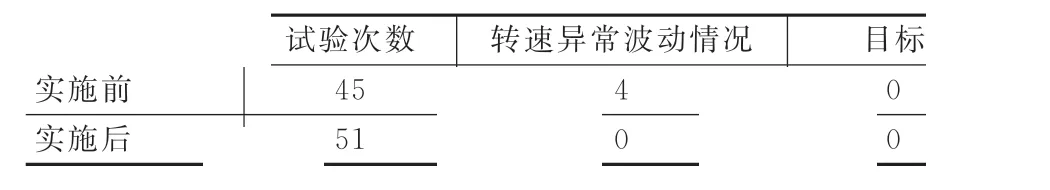

将信号轮的跳动间隙调整到0.3 mm 以下后,进行了51次D 档怠速冷起动试验,结果如表2所示。

表2 转速异常波动试验情况

从表2可知,调整间隙之前进行的45次怠速冷起动D 档暖机试验中转速异常波动情况出现4次,出现几率达到8.9%,这是不能接受的。调整跳动间隙到0.3 mm 以下,进行的51次试验中未出现转速异常波动现象,达到预期目标,表明通过控制信号轮外圆径向跳动,可以解决因凸轮轴信号异常导致的发动机转速异常波动问题。

4 结语

造成发动机怠速时转速异常波动的原因很多,需检查项目繁多,因此需要良好的故障诊断流程以提高诊断效率,防止检查工作重复和遗漏。

本文通过绘制发动机转速异常波动故障诊断鱼骨图,逐一排查,最终确定由于凸轮轴信号异常导致发动机转速异常波动,通过控制信号轮径向圆跳动间隙很好地解决了发动机冷起动后暖机过程中的转速异常波动问题,为后续解决类似问题提供了有效思路方案。