基于新欧洲行驶循环工况的某纯电动车型续驶里程仿真优化

2020-04-30马家明

马家明

(同济大学汽车学院,上海 200092)

0 前言

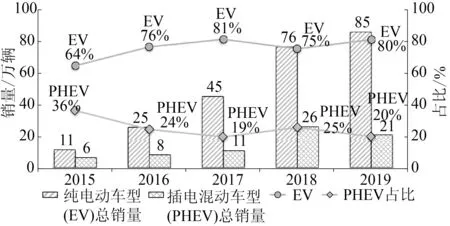

在节能减排的全球大趋势下,世界各国对新能源汽车的发展越来越重视。根据中国汽车流通协会汽车市场研究分会(简称乘联会)2015—2019年中国新能源汽车销量数据,我国新能源汽车市场销量逐年增长,其中纯电动汽车维持高占比,如图1所示。

图1 2015—2019年中国新能源汽车销量及结构占比

纯电动汽车相比传统能源汽车、节能汽车、插电式混合动力汽车,在环保、节能、经济、结构型式、性能方面具有突出的优势,但续航能力极大地制约了纯电动汽车的发展。本文以续驶里程为优化目标,开展某纯电动多用途车型(MPV)续驶里程影响因素研究及新欧洲行驶循环(NEDC)工况仿真优化。

1 纯电动汽车续驶里程影响因素研究

1.1 纯电动汽车续驶里程影响因素

传统能源汽车续驶里程影响因素包括滚动阻力、空气阻力、机械传动系统内阻、整车质量、行驶工况等。对于纯电动汽车来说,续驶里程影响因素还包括:动力电池性能、能量密度、额定容量;空调等附件系统和低压电器系统的能量消耗,电机制动能量回收效率、电机和电机控制系统不仅要求电机具有较高的额定效率,而且要求电机具有较宽的高效率区域,才能在各种行驶工况下充分利用有限的能量。

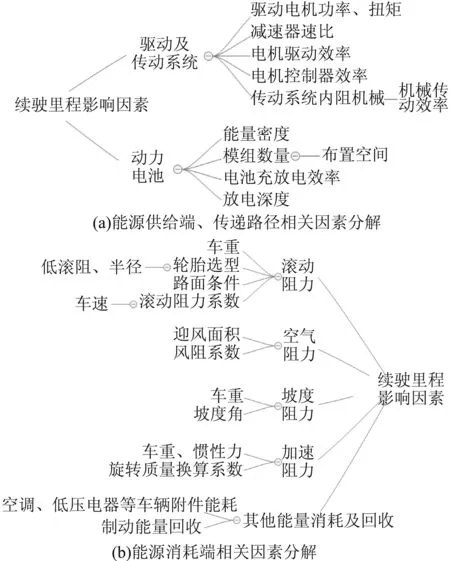

1.2 纯电动汽车续驶里程影响因素思维导图

采用思维导图的形式,从能源供给端、能源传递路径、能源消耗端,展开全过程分解,如图2所示。根据思维导图归纳总结出各环节参数如表1。

2 基于车辆动力学的整车能耗模型建模

2.1 纯电动汽车受力分析

图2 纯电动汽车续驶里程影响因素思维导图

纯电动汽车在行驶时,电机输出驱动功率将随阻力功率的变化而变化,但与阻力功率始终保持平衡。根据电池输出驱动能量与车辆消耗的能量相等的原则,以方程形式建立纯电动汽车续驶里程仿真计算模型。本文研究了车辆在指定参数条件下的续驶里程,只涉及车辆行驶阻力,并未涉及操纵稳定性及振动问题,同时对车辆纵向动力学进行建模。

2.2 整车能耗模型建模

车辆能耗主要由行驶能耗及车辆附件能耗2部分组成,设定车辆附件功率为某一恒定值,围绕车辆行驶能耗进行整车能耗模型建模。车辆行驶能耗主要包括行驶阻力能耗Pt(k W)、传动系统损耗、电机及控制器损耗、电池内阻损耗、附件系统能耗Pf(k W)等部分组成,另外通过制动回收部分能量。传动系统损耗、电机及控制器损耗、电池内阻损耗,分别以机械传动效率(η),电机驱动效率(ηm),电机控制器效率(ηc),电池充放电效率(ηE)来计算。

3 优化建议

根据前述电池输出能量与车辆消耗能量相等的原则,以方程形式建立纯电动汽车续驶里程计算模型,本文以某纯电动MPV 整车基本参数作为仿真计算数据基础,如表2所列。

根据参考文献[2]中再优化车身外形的基础上,采用低滚阻轮胎,降低整车质量,采用高效率电机和高性能电池等方法以提升纯电动汽车续驶里程,并提供了实际工程解决方案。

表1 纯电动汽车续驶里程影响因素参数表

表2 某纯电动MPV整车基本参数

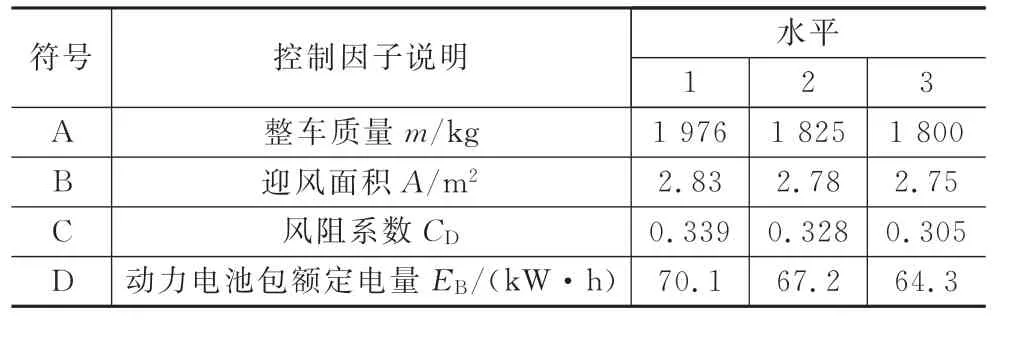

本文在续驶里程仿真试验优化分析时,选取整车质量、迎风面积、风阻系数、动力电池包额定电量作为4个核心因子,基于实际工程解决方案,在表2所示初始参数值基础上每个因子选择3个水平。

根据工程实践中的解决方案,将4个核心因子的水平设定如表3。

表3 核心因子及水平设定

4个因子不同水平的工程解决方案如下论述。

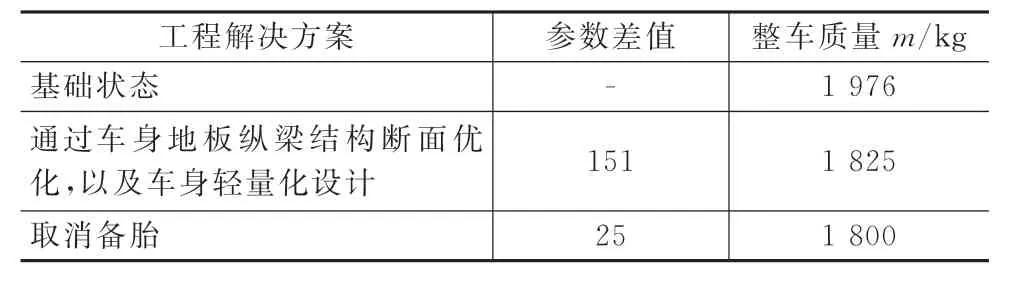

(1)整车质量减小:通过车身地板纵梁结构断面优化,车身轻量化设计,减轻质量151 kg;通过取消备胎进一步降低质量25 kg,参数水平见表4。

表4 整车质量水平设定

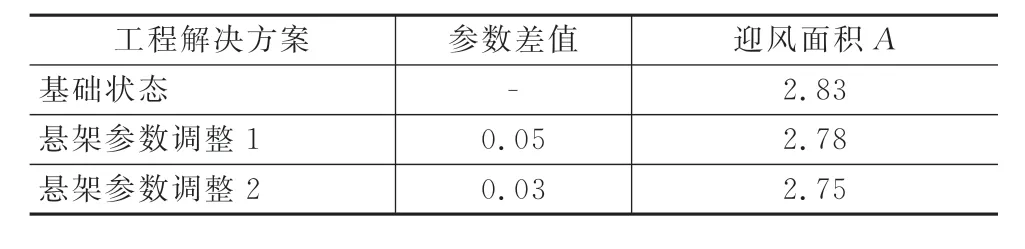

(2)迎风面积A 减小:通过悬架参数的调整,减低车高,实现迎风面积的减小0.05 m2和0.08 m2,参数水平见表5。

表5 迎风面积A水平设定

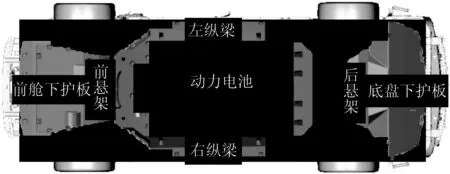

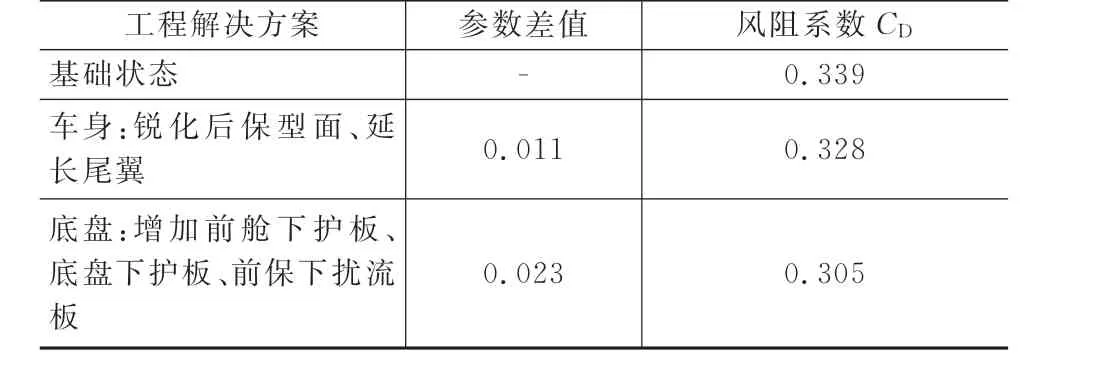

(3)风阻系数CD减小措施:通过车身造型面优化、增加底盘下护板、前舱下护板等降风阻措施,如图3所示,减小风阻系数,使得风阻系数可降低至0.011 和0.034,参数水平见表6。

图3 前舱及底盘下护板方案

表6 风阻系数水平设定

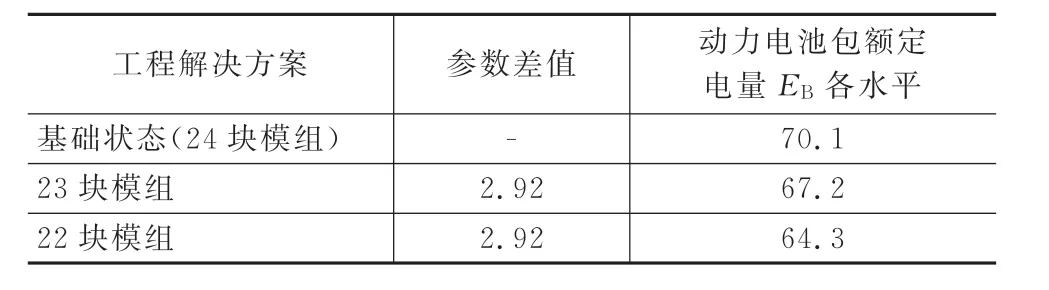

(4)动力电池包额定电量的变化:首先相对于传统车身地板结构形式,该纯电动MPV 纵梁向外侧移动并与门槛梁集成,有效扩大了动力电池包横向空间,相较传统车身,纵梁内侧间距从730 mm 扩大至1 040 mm,如图4所示,可容纳3PT 电芯PHEV2模组24块,按照2020年电芯能量密度200(W·h)/kg预测,动力电池包最大电量可达到70.1 k W·h。

图4 车身底板结构与动力电池分布置方案

在相同的空间条件下,可以通过减少模组数量,适当减少电量,起到降低质量和物料成本的作用,每个模组为2.92 k W·h,分别设定22、23、24块模组组合,参数水平见表7。

表7 动力电池包额定电量E B 水平设定

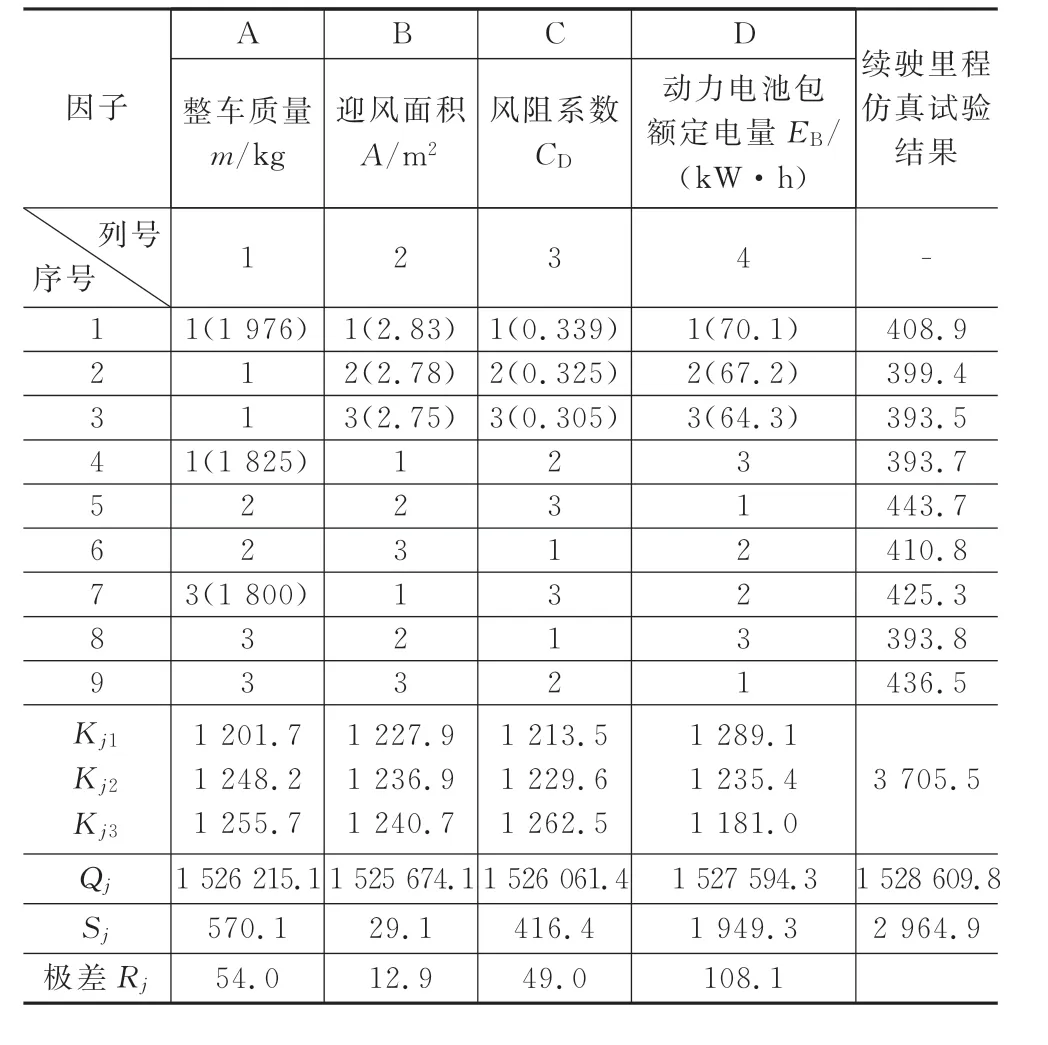

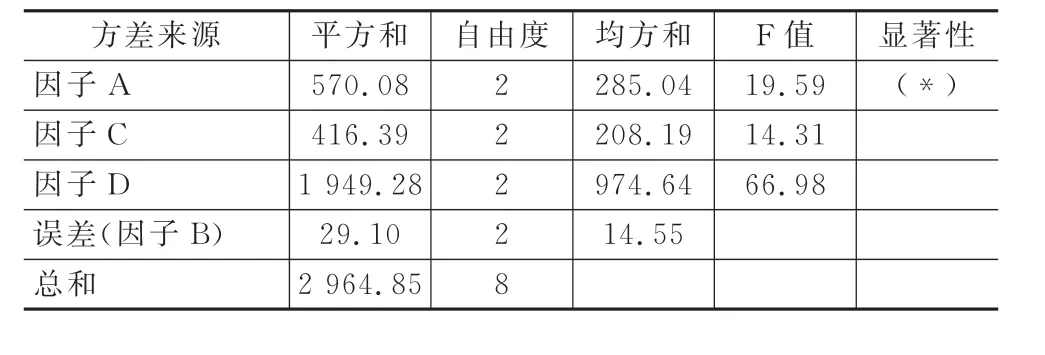

在试验方案设计时,采用正交试验设计方案,同时结合方差分析方法进行统计学推断。由NEDC循环工况各组试验数据算出必要的统计量的观测值后,列出方差计算统计量观测值表,如表8所列。

表8 方差计算统计量观测值

由方差计算统计量观测值表可以看出,极差最小的因子为B的迎风面积,可视作误差项,考察每个因子在各水平下的效应是否具有显著差异。由方差计算统计量观测值进一步得到方差分析表,如表9所列。

表9 方差分析表

由方差分析表,比较各因子的F 值和对应显著性水平下的F 临界值,获得各因子的显著性判断。总体较优组合是A3+B1+C3+D1,即在NEDC循环下,可采用整车质量1 800 kg,迎风面积2.83 m2,风阻系数0.305,动力电池包额定电量70.1 k W·h这一方案组合,仿真试验的续驶里程可达到443.7 km(含制动能量回收),较初始状态续驶里程408.8 km 提升了8.5%。

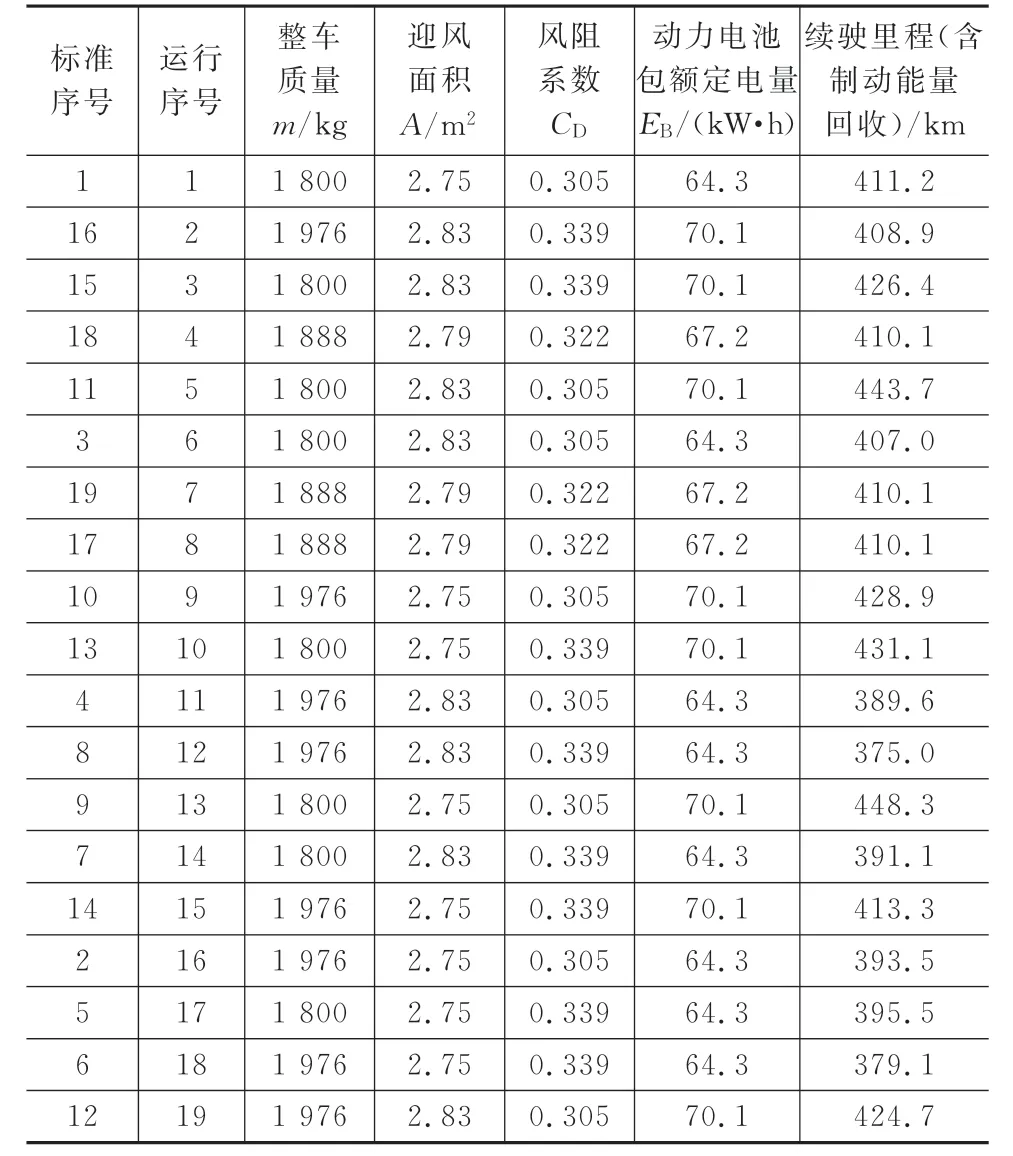

4 续驶里程与核心因子间的传递函数

在NEDC工况下,运用Minitab软件,选用2K因子试验设计方法,选取4个因子的高低水平全因子试验设计,各组试验方案通过仿真分析得到续驶里程值,如表10所列。

表10 2k 全因子试验仿真计算数据

5 结论

本文以续驶里程为优化目标,开展某纯电动MPV续驶里程影响因素研究及NEDC 循环工况仿真优化。试验设计及优化方面,选取A 整车质量、B迎风面积、C风阻系数、D 动力电池包额定电量作为核心因子,采用正交试验设计,运用方差分析F 值检验进行统计学推断,基于实际工程解决方案,平衡经济性,从提升储能和降低能耗方面提出了优化建议,包括车身结构轻量化、取消备胎等减重措施,设计开发底盘护板等降低风阻措施,优化车身底板结构扩大动力电池模组布置空间提高电量等,仿真试验续驶里程提升了8.5%,取得了较好的效果,具有一定的工程推广价值。