采用新型燃烧概念的高热效率2.5 L发动机

2020-04-30秤谷雅史戸田忠司坂井光人川島孝弘坂田邦彦

【日】 秤谷雅史 戸田忠司 坂井光人 川島孝弘 坂田邦彦

0 前言

为解决能源及环境问题,实现可持续发展,在动力设备发展过程中,要求内燃机大幅改善燃油耗(提高热效率)并有效降低排放。另一方面,需尽量使整车性能高于购车客户预期要求,既有一定的驾驶愉悦性或多样化功能,也兼备较高的动力性能。

丰田汽车公司设定了对新型汽油机的研发目标[1]:使其与最新混合动力车型专用发动机有同等的最高热效率,该数值可达到40%,其升功率可达到约60 k W 的水平(图1)。为兼顾这2项要求,论述了围绕快速燃烧这一核心理念所采用的相关技术[2-4]。

图1 升功率与热效率的发展趋势及开发目标

1 快速燃烧技术与发动机基本技术规格

1.1 行程缸径比与压缩比

开发新型发动机时,通常会充分兼顾热效率与动力性能,同时对最佳压缩比与行程缸径比(S/B)进行相应调整。

使燃烧稳定性及抗爆燃性进一步增强的快速燃烧技术正在逐渐引起关注。但是,作为实现快速燃烧的重要参数,如缸内滚流强度,则须通过加大S/B值的设计来实现,即设定纵向长度较大的气缸容积来增强滚流(图2(a))。这是由于在更快的活塞运动速度基础上,进入气缸内的空气流速也同样变快的缘故。

另一方面,由于活塞运动速度逐渐加快,由摩擦所导致的损失不断增加(图2(b))。此外,轴向尺寸较长的气缸,在相同排量的情况下,需缩小缸径。结果表明,由于进排气门直径也会相应减小,空气难以进入气缸内,新鲜空气流量降低,体积效率不断恶化(图2(c)、图2(d)),这对于自然吸气发动机的功率而言是重要的影响因素。换言之,应选择高热效率与高功率性能相协调的S/B值。

图3是基于试验数据而得以验证的一维模型,表示了S/B 值与压缩比、热效率及功率的关系。随着S/B值不断增加,滚流强度也有所提高,由此,燃烧不稳定性得以消除,即便在采用大流量废气再循环(EGR)条件下,也能实现更稳定的燃烧过程。因此,整机热效率也随之上升。

但是,如果提高S/B值,则体积效率及功率均有所降低。根据上述结果,为了实现高达40%的热效率,以及60 k W 的升功率,这次开发的发动机所选择的S/B值为1.2左右,压缩比(ε)为13。

1.2 气缸盖进气道设计

为了实现强滚流、大流量的进气道设计,采用了如下设计理念:尽可能降低阻力,空气呈直通状流入进气道。

图2 S/B值对燃烧特性及发动机技术参数的影响

图3 S/B值与压缩比对热效率及滚流强度的影响

传统型发动机将气门座作为特别零件,应布设于进气道内,同时需确保一定的高度,不能形成直线型的进气道形状(图4(a))。由于新型发动机通常采用激光焊接设备,通过直接熔覆,以铜为基本材料的粉末工艺,构成气门座(激光包覆气门座[5],图5),实现了直线型的进气道形状(图4(b))。而且,需扩大进气门与排气门的夹角,将间隙调整装置(HLA)的布置位置调整为气门轴中心的内侧。

另外,由于在进气道下方喉管部抑制了使气流出现剥离现象的逆向滚流,其相比传统的平衡线具有显著改善,滚流比达到2.9,流量系数达到了0.49(图6)。

图4 进气道细节

图5 激光包覆气门座

图6 进气道性能

1.3 燃烧室设计

为了改善热效率并优化发动机性能,研究人员采用了高压缩比条件下也具备较高抗爆性能的直喷系统,开发出可充分满足未来的排放颗粒数(PN)法规要求的新型直喷式四行程汽油机(D-4S)系统。该机型采用多喷孔式的直喷喷油器,不仅可形成与滚流相匹配的喷雾,而且通过缩小喷雾贯穿距,降低了活塞及缸壁上的燃油附着量。

关于活塞顶面形状,采用可在压缩行程中能维持高滚流比的传统型分层凹坑形状,将其设定为球状外形,从而不会对滚流运动产生阻碍(图7)。

图7 活塞顶面形状与湍流强度比较

不仅如此,为了使缸内引入大流量EGR 气体时仍然具有较高的燃烧稳定性,在新机型中引入了高能点火线圈。

1.4 EGR系统

基于强滚流、大流量的进气道设计的快速燃烧技术的应用,使EGR 率最高提升到约25%。此外,为抑制燃烧过程中的不确定因素,需使进气歧管形状最佳化,调整了分别送往各气缸EGR 气体量之间的差异(如果送至各气缸的EGR 气体量存在差异,个别气缸可能出现爆燃现象,因此需采用上述措施)。EGR 气体通过气缸盖内的散热通道,以低成本的方式降低了气体温度(图8)。

图8 EGR 系统

2 冷却系统

2.1 提高抗爆性

为了抑制由于提高压缩比而导致的抗爆性的恶化现象,采用了不依赖于曲轴转速,并且可实现流量控制的电动水泵,这种水泵在普通发动机上也已得到应用。目前已使该类水泵的体积降低到可进行配装的程度,同时力求降低流道内的压力损失并提高冷却性能。首先,在气缸盖上采用了二级水套(图9)。使气缸盖内的冷却水由纵向流动改为侧向流动,由此,压力损失比以往降低了约35%。此外,使冷却水集中流向2个排气门之间,同时调整水套芯的材质,由于使水套芯截面积比以往降低了20%,仅需使用约50%的冷却水流量,即可使流量系数提高20%。

图9 水套结构与传热系数的比较

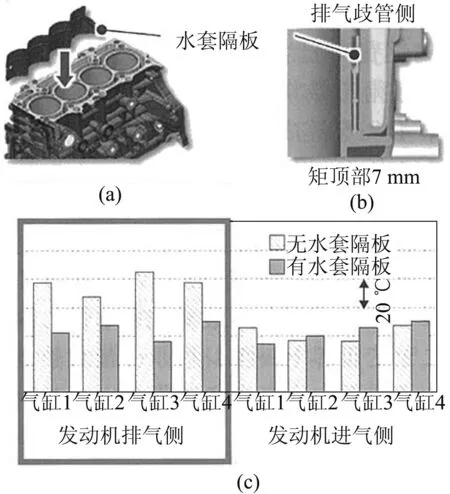

水套隔板通常只布置于缸体水套内的排气侧(图10)。通过集中提高排气侧的流速,抑制了由于强滚流导致的混合气温度的上升,使进、排气间的气缸壁温差趋于均匀化。

图10 只在排气侧水套处设置水套隔板

关于对冷却水的控制,由于采用了电动水泵,由此可按所需的水流量而进行专门控制。在基于最佳扭矩时的最小点火提前角量(MBT)区域运转时,由于降低了冷却水流量,进而降低了冷却损失与摩擦损失。对于爆燃限制区而言,通过增加流量,以降低气缸壁温度(图11),相比传统机型可有效提高发动机扭矩。

图11 按照发动机运转条件而进行的热管理

2.2 暖机性能

对暖机效果进行改善,由此不仅可降低燃油耗,而且可有效减少未燃混合气量,从而进一步优化排气性能。为了根据冷机情况以迅速提升水温,因此,除了利用电动水泵以进行流量控制外,同时采用了可替换冷却回路的水流关闭阀(FSV)。如图12所示,普通发动机的冷却回路采用了2个FSV。由此,实现了通过各零部件温度的优化以改善燃油耗并提高采暖性能的目标。

图12 FSV 结构示例

3 降低摩擦损失

3.1 润滑系统

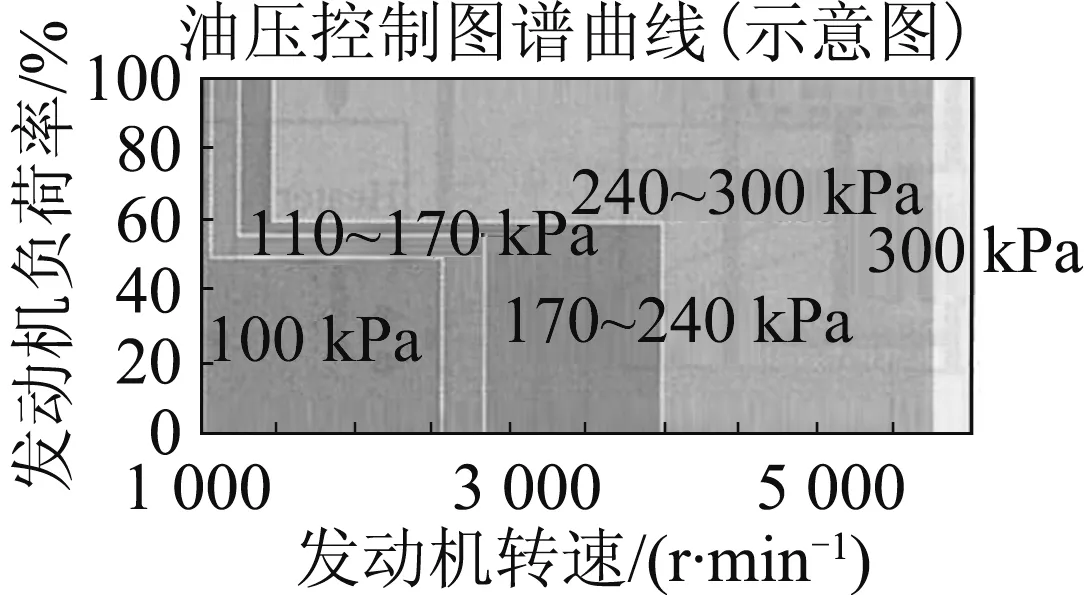

为了对必要部件供给足够的润滑油,采用了电动可变排量机油泵(图13),该油泵通过内啮合齿轮式叶轮和电子式机油控制阀可进行油压控制。

图13 电动可变容量机油泵

通过上述机构,降低了泵的消耗功和摩擦损失,改善了燃油耗。考虑到油道自身结构,其分别面向主润滑油道与活塞的喷油嘴通道,容易实现喷油嘴的停止供油,不仅可通过早期暖机过程以降低摩擦损失,而且,通过降低未燃混合气的含量,实现了PN 的降低。

3.2 降低摩擦

通过采用下列技术,新机型与原机型相比可降低约20%的摩擦(图14)。

图14 降低摩擦损失

4 发动机性能

综上所述,随着快速燃烧技术及其他全新技术的推广与应用,与传统型发动机相比,新款发动机的性能从低转速区到高转速区的整个运转范围内均有大幅度提高,2.5 L新型汽油机可实现最高功率151 k W(升功率为60 k W)的目标(图15)。

图15 发动机功率与扭矩特性曲线

未来发动机的最大热效率有望达到40%,同时大幅扩展了热效率为35%的高效运转区(图16(a))。此外,由于与新型8档自动变速器实现了组合应用,使动力总成的燃油经济性改善了16%。目前,采用了相同技术的混合动力汽车专用发动机最大热效率已达到了41%(图16(b))。

图16 热效率图谱曲线比较

5 结语

丰田汽车公司的新型直列4缸2.5 L 汽油机致力于开发了上文所述的最新技术,使其发动机产品的热效率与动力性能达到了世界顶级水平,该机型已被精心打造成丰田汽车公司的新一代汽油机。其废气排放指标也能满足各国的排放法规要求。

对该机型的技术特征归纳如下:

(1)由于实现了长行程化,并且应用了快速燃烧技术,有效兼顾了强滚流、大流量的工作过程,使发动机最大热效率达到40%,最高升功率可达60 k W。

(2)快速燃烧技术是采用了激光熔覆气门座,以及强滚流、大流量进气道,同时为了维持强滚流而采用了球状顶面活塞与多喷孔喷油器并据此打造出全新的D-4S系统,实现了各零部件的最优化设计。

(3)冷却系统采用已在发动机上得以广泛应用的电动水泵,气缸盖采用两级水套,并使冷却水实现了横向流动。此外,采用FSV 作为热管理项目,由于与电动水泵实现了有机结合以最优地控制水温,从而有效地兼顾了发动机的燃油经济性能与动力性能。

(4)通过电动可变容量机油泵与各零部件的最佳设计,与传统机型相比,摩擦损失降低了约20%。

在汽车行业,虽然正在积极推行汽车的电动化过程,但在现阶段,内燃机依然有其用武之地。

今后,将以该机型的研发为契机,预计将采用以丰田公司全面创新结构(TNGA)理念为代表的机型系列,并在传统型汽车及HEV 领域中依次推广应用,为不同地区的各种客户提供全新的服务体验。