FPSO爆燃事故加强机制分析

2020-04-28张兴东张彬丰伟东吉玛

张兴东 张彬 丰伟东 吉玛

摘要:为探究海上浮式生产储油卸油船(floating production storage and offloading,FPSO)爆燃事故加强机制,采用计算流体力学(computational fluid dynamics, CFD)对FPSO爆燃事故进行数值模拟。模拟结果表明,在拥塞度较大的钢架结构区域,火焰速度和爆燃压力急剧增大。为进一步探究复杂钢架结构和管系对爆燃事故的加强机制,搭建半开敞管道甲烷-空气爆燃实验系统。实验结果表明,在爆燃过程中复杂钢架结构和管系能够诱导火焰产生强烈的湍流作用,加快未燃气体的燃烧速度,导致爆燃事故后果加强。结合数值模拟结果与实验结果,为FPSO爆燃事故防治给出建议。

关键词: 浮式生产储油卸油船(FPSO); 爆燃事故; 数值模拟; 拥塞度

Abstract: In order to explore the strengthening mechanism of floating production storage and offloading (FPSO) deflagration accidents, FPSO deflagration accidents are simulated numerically by computational fluid dynamics (CFD). The simulation results show that the flame speed and the deflagration pressure increase sharply in the area of steel frame structure with larger congestion. In order to further explore the strengthening mechanism of the complex steel frame structure and pipe system on deflagration accidents, a semi-open pipeline methane-air deflagration experimental system is built. The experimental results show that in the process of deflagration, the complex steel frame structure and pipe system can induce the flame to produce strong turbulence, accelerate the combustion speed of unburned gas, and lead to the strengthening of the consequences of deflagration accidents. Combined with numerical simulation results and experimental results, some suggestions for FPSO deflagration accident prevention are given.

Key words: floating production storage and offloading (FPSO); deflagration accident; numericalsimulation; congestion

0 引 言

海上浮式生產储油卸油船(floating production storage and offloading,FPSO),由于其适应水深范围广,抗风浪能力强,储油、卸油量大等优点被广泛应用于海洋油气开采中。爆燃事故是FPSO主要风险之一,虽然发生概率小,但一旦发生事故就会导致巨大的人员伤亡、财产损失和环境灾难[1]。比如:2015年2月11日,巴西“Cidade de Sao Mateus”号FPSO在巴西海域油田作业期间,因为人为误操作而发生爆燃事故,造成9人死亡的严重后果。

国内外学者对海洋工程火灾爆炸事故已经做了大量研究:PULA等[2]运用计算流体力学(computational fluid dynamics, CFD)数值模拟方法,对海洋平台火灾模型提出改进,建立了一套子模型(包括辐射模型、超压模型、烟雾模型和人为因素影响模型等)评估火灾事故后果;SKOGDALEN等[3]以“深水地平线”事故为例,确定导致海洋平台事故的主要因素(包括经济成本、人员因素、环境因素等),并分析了各因素之间的关系;RAGENDRAM等[4]基于CFD方法探究海洋平台火灾模型,建立了喷射火和球状火仿真模型,以热辐射通量评估火灾风险和对人员的影响;余建星等[5]提出了联合风险评估方法对FPSO蒸气云爆炸事故进行风险分析,并用CFD数值模拟方法进行了验证;李修峰等[6]对FPSO油气泄漏燃爆事故连锁风险进行了量化分析,利用因果图分析了油气泄漏燃爆演化过程及事故发生路径;王彦富等[7]利用逻辑树和贝叶斯网络建立海洋平台火灾概率分析模型,分析结果表明,人为操作失误和缺乏安全作业分析导致事故发生的概率分别达到0.471和0.119,人为因素是火灾事故发生的重要原因之一。

目前针对海洋工程爆燃事故的研究主要运用风险评估和CFD数值模拟方法对其进行整体风险量化分析,对海洋工程爆燃事故加强机制的研究还较少。因此,为保证FPSO安全运营,进一步量化FPSO火灾爆炸事故后果,应当开展更为细致的FPSO爆燃事故研究。

1 FPSO爆燃事故数值模拟分析

采用FLACS(flame acceleration simulation)软件对FPSO爆燃事故进行数值模拟分析。FLACS软件是1980年由Gexcon公司开发的一款国际先进的气体扩散、火灾和爆炸仿真工具。该软件可对多种爆炸风险进行定量评估,广泛应用于海洋工程、油田和化工领域[8]。

1.1 模型建立

为探究FPSO爆燃事故过程,以“海洋石油118”号为原型,按照实际比例建立FPSO上部结构原油处理单元1、原油处理单元2和燃油处理单元等3个部分的几何模型,简化钢架结构和管系的布置。以原油处理单元1中的一级分离器泄漏形成可燃气云并发生点火爆燃为例[5]。仿真中监测点(编号分别为1、2、3、4、5和6)、甲烷-空气混合气云和点火点布置见图1,气云大小为5 m×15 m×5 m,监测点以气云中心为原点每隔10 m布置一个,6号监测点布置在钢架结构附近。

1.2 初始条件设置及网格划分

甲烷-空气混合气云中甲烷的体积分数为10%,环境温度为300 K,初始压力为1×105 Pa,环境中风速为0。网格划分区域为(-20,-10,0)至(80,30,20),网格划分与模型尺寸相适应,对气云区域进行局部加密。X方向设置105个网格,Y方向设置50个网格,Z方向设置20个网格,网格数量为105 000个,见图2。设置输出变量为压力P和燃烧速度v。

1.3 计算结果

监测点压力随时间的变化规律见图3。

由图3可知,距离气云较近的6号监测点,超压峰值最大为3.6 kPa。监测点距离气云越远,超压峰值越小。在距气云相同距离的3号和4号监测点,超压峰值分别为3.3 kPa和1.0 kPa,表明FPSO爆燃事故中超压分布具有偏向性。244 ms、264 ms、289 ms时的FPSO爆燃事故压力和火焰速度分布见图4。爆燃事故压力和火焰速度在拥塞度大的钢架结构区域急剧上升,超压峰值甚至达到14 kPa。模拟结果表明,在FPSO爆燃事故中,拥塞度大的区域对爆燃事故后果具有显著的激励作用。

2 实验研究

为探究FPSO爆燃事故中复杂钢架结构和管系对爆燃事故的加强机制,搭建半开敞管道实验系统。该实验系统主要包含实验管道、点火装置、数据采集系统、同步触发装置和配气系统等5个部分,实验系统的结构见图5。

实验采用内径为160 mm、长为600 mm的圆柱形有机玻璃管道(总容积约为12.06 L),管壁厚10 mm,管道水平放置。火焰动态采集采用的高速摄像机为美国生产的Phantom V.2012,拍摄速度为3 000帧/s。点火装置为能量可调的高能点火装置,实验用点火能量为100 mJ。压力采集设备由压力传感器、数据采集卡、数据采集机箱和PC组成。压力传感器型号为PPM-127H,其膜片是裸露的,其测量范围为-5~5 kPa。通过配气系统,配置体积分数为10%的甲烷与空气的混合气体,混合气体充满整个管道。火焰传播速度为相邻两张图片的火焰前锋位置的差值与这两张图片拍摄时间间隔的比值。

制定3种实验工况进行对比分析。工况1空管道甲烷-空气爆燃实验;工况2采用自制的阻塞率为0.2方形铁丝网模拟FPSO复杂的钢架结构和管系,将方形铁丝网置于距点火点100 mm处;工况3将铁丝网中间填充木棒增加其阻塞率至0.32,模拟钢架结构之间存在方形设备的情况,将其置于距点火点100 mm处。3种实验工况示意图见图6。

2.1 不同工况下火焰形态随时间变化的规律

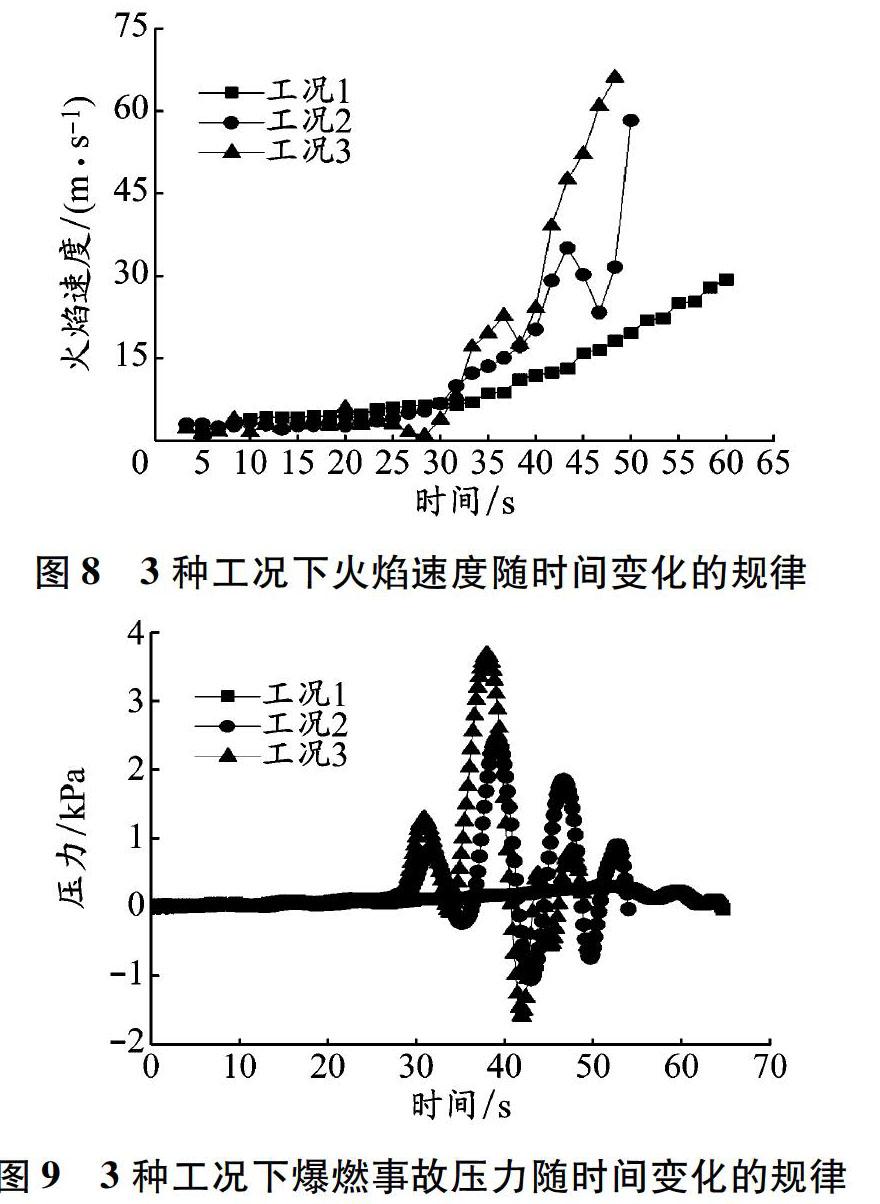

3种工况下火焰形态随时间的变化见图7。

2.2 不同工况下爆燃事故压力和火焰速度随时间变化的规律

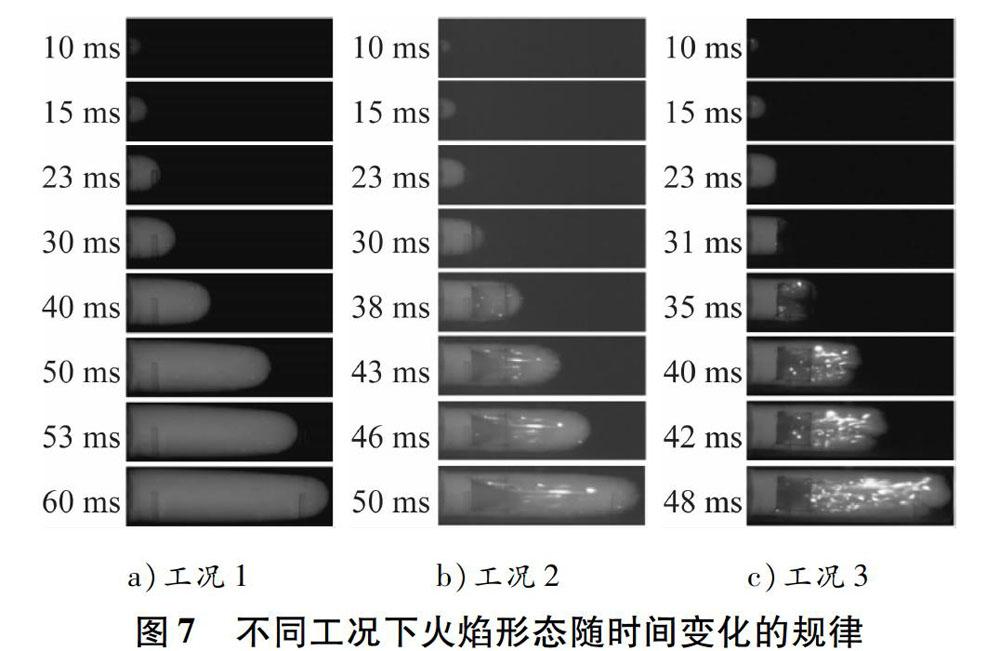

3种工况下火焰速度随时间变化的规律见图8,爆燃事故压力随时间变化的规律见图9。

工况1:从点火到t=30 ms,火焰传播速度缓慢增大;在t=30 ms之后火焰速度明显增大。这是因为火焰形态由“半球”状火焰发展为“手指”状火焰,火焰纵向传播速度受壁面限制,火焰横向传播速度加快。在0~50 ms内爆燃事故压力缓慢增加。在t=50 ms之后,火焰前锋接近管口,未燃气体的反应速率与管口泄爆作用交替占据主导地位,压力波震荡下降[9]。空管道甲烷-空气混合气云爆燃最大超压峰值为0.31 kPa。

工况2:从点火到t=30 ms,爆燃事故压力和火焰速度均缓慢增大。从t=30 ms到t=36 ms,火焰前锋接触到铁丝网后,火焰被拉伸,同时被分割成多束火焰,火焰传播速度迅速增大,压力迅速上升,出现第1个超压峰值0.82 kPa。火焰被分割成多束后与未燃气体的接触面积增大,燃烧更加剧烈,越过铁丝网后火焰传播速度进一步增大,约在t=40 ms时出现第2个超压峰值2.45 kPa(最大超压峰值)。从t=43 ms到t=48 ms,火焰前锋经历了多束火焰向中心线靠拢以及管口的泄爆综合作用,火焰传播速度经历了先减小后增大的过程,出现第3个超压峰值。在t=48 ms时,火焰到达管口附近,压力波震荡向前传播。

工况3:从点火到t=25 ms,爆燃事故压力和火焰速度均缓慢增大。从t=25 ms到t=30 ms火焰速度出现短暂减小,这是由于受障碍物的阻挡火焰前锋形态扁平化了。从t=30 ms到t=35 ms,由于火焰从管道内壁与障碍物的狭缝中穿过,火焰的流通面积显著减小,火焰传播速度增大,此时压力迅速上升,达到第1个超压峰值1.26 kPa。越过障碍物后火焰被分割为两束向前传播,从t=35 ms到t=42 ms火焰速度先減小后增大。这是因为被障碍物分割的两束火焰向中心汇聚,火焰的纵向传播降低了横向传播速度,并伴有明显的湍流现象。汇聚成一束后,受湍流作用影响,火焰与未燃气体的接触面积增大,火焰速度迅速增大,此时达到最大超压峰值3.69 kPa。在t=42 ms时,火焰加速到达管口,超压震荡向前传播。

工况2中最大超压峰值为2.45 kPa,远远大于工况1中超压峰值0.31 kPa。这说明,FPSO爆燃事故中复杂钢架结构和管系诱导的湍流作用会大大加强爆燃事故后果。工况3中最大超压峰值较工况2中的增大了33.6%。在FPSO爆燃事故中,火焰传播方向上钢架结构、管系和设备阻塞率的增大,会使诱导的湍流作用增强,爆燃事故后果进一步加强。由工况2和工况3爆燃过程分析可知,爆燃事故压力的增大伴随着火焰速度的增大,爆燃过程中火焰速度与爆燃事故压力存在相互作用关系[9]。

3 结 论

基于计算流体力学(CFD)软件对海上浮式生产储油卸油船(FPSO)爆燃事故过程进行数值模拟分析,模拟结果表明,复杂的钢架结构对爆燃强度具有显著的激励作用。通过半开敞管道实验系统探究了复杂钢架结构和管系对爆燃事故的加强机制,实验结果表明,钢架结构和管系诱导的湍流作用是爆燃强度增加的原因。基于上述分析可知,在FPSO上部结构易发生可燃气体泄漏的区域,应尽量避免拥塞度较大的复杂设备、钢架结构和管系布置;若布置无法避免,应增加该区域的探火和灭火等消防设备的配置。

参考文献:

[1]PAIK J K, CZUJKO J, KIM B J, et al. Quantitative assessment of hydrocarbon explosion and fire risks in offshore installations[J]. Marine Structures, 2011, 24: 73-96. DOI: 10.1016/j.marstruc.2011.02.002.

[2]PULA R, KHAN F I, VEITCH B, et al. Revised fire consequence models for offshore quantitative risk assessment[J]. Journal of Loss Prevention in the Process Industries, 2005, 18: 443-454. DOI: 10.1016/j.jlp.2005.07.014.

[3]SKOGDALEN J E, VINNEM J E. Quantitative risk analysis of oil and gas drilling, using Deepwater Horizon as case study[J]. Reliability Engineering & System Safety, 2012, 100: 58-66. DOI: 10.1016/j.ress.2011.12.002.

[4]RAGENDRAM A, KHAN F, GARANIYA V. Modelling of fire risks in an offshore facility[J]. Fire Safety Journal, 2015, 71: 79-85. DOI: 10.1016/j.firesaf.2014.11.019.

[5]余建星, 唐必意, 梁靜, 等. FPSO蒸气云爆炸事故人员风险评估[J]. 油气储运, 2015, 34(6): 590-594. DOI: 10.6047/j.issn.1000-8241.2015.06.005.

[6]李修峰, 陈国明, 师吉浩. 泄漏油气燃爆灾害下FPSO结构响应分析[J]. 中国安全生产科学技术, 2015, 11(7): 97-103. DOI: 10.11731/j.issn.1673-193x.2015.07.016.

[7]王彦富, 李玉莲, 张彪, 等. 基于逻辑树和贝叶斯网络的海洋平台火灾概率分析[J]. 安全与环境学报, 2016, 16(5): 66-72. DOI: 10.13637/j.issn.1009-6094..2016.05.013.

[8]PEDERSEN H H, MIDDHA P. Modelling of vented gas explosions in the CFD tool FLACS[J]. Chemical Engineering Transactions, 2012, 26: 357-362. DOI: 10.3303/CET1226060.

[9]温小萍. 瓦斯湍流爆燃火焰特性与多孔介质淬熄抑爆机理研究[D]. 大连: 大连理工大学, 2014.

(编辑 贾裙平)