单面焊双面成形在压力容器管道中的重要性

2020-04-28姜斌

姜斌

摘要:本文主要阐述焊接压力容器、管道时,对焊接构件的各个环节认真细致的评估、分析,对焊接过程中产生的裂纹、气孔、夹渣等现象,如何加以避免,从而达到单面焊双面成形的实际效果。这就要如何对焊接过程中的质量控制把住关,才能真正有效解决压力容器及管道中的安全性和可靠性。

关键词: 压力容器和管道;单面焊双面成形;焊接质量控制,技术实践;质量检验

工程建设项目中的压力容器和管道,主要采用焊接的连接方式,为此焊接是容器、管道中的最重要、最关键的一道工序,同时也显现了焊接质量在施工过程中的层层把关也尤为重要。影响焊接质量是由多方面因素引起的,如材料质量、焊接工艺、焊接方法、焊条的质量、焊工的资质、能力等等。

1 单面焊双面成形的焊接工艺和质量缺陷

1.1 单面焊双面成形的类型:

单面焊双面成形的最主要方法有熄弧焊和连弧焊两种方法:

1.1.1 熄弧焊法是通过控制电弧间隙燃烧和间隙熄弧时间和运条的动作,来控制熔池的形状,使熔池的温度及熔池中液态金属厚度的一种单面焊双面成形的机理。主要靠电弧的穿透力和熔池的表面张力及电磁的收缩,当电弧穿透坡口间隙后融化坡口两侧和前一个熔池,从而形成一个新的熔池,通过即时的灭弧和熔池表面张力来控制熔池温度,形状和位置,达到焊缝正常形成。

1.1.2 连弧焊法是在焊接过程中电弧连续不断的燃烧,采用较小的破口,钝边间隙,选择较小的电流,始终保持短弧连续不断的一种施焊方法。从而达到单面焊双面成形的效果。

1.2 焊缝质量缺陷的类型:

其分为表面质量缺陷和内部质量缺陷:

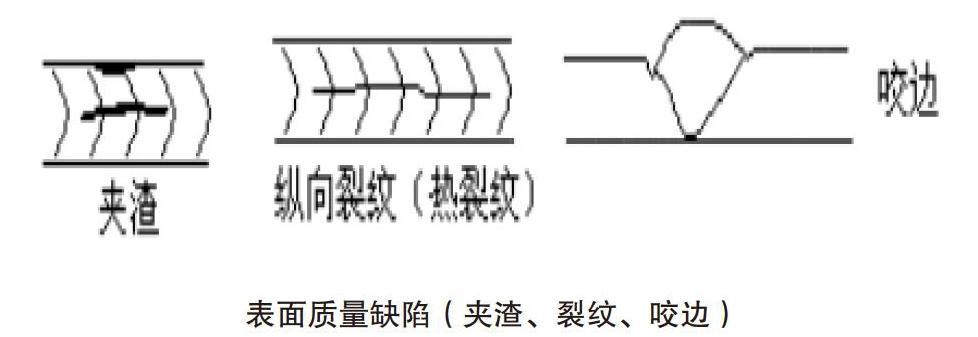

1.2.1 表面质量缺陷是能通过肉眼直接看到的缺陷,主要有咬边、错口、夹渣、变形、裂纹、气孔、焊瘤、未焊透、余高过大、角焊缝不足或不对称、焊缝宽窄不一、弧坑等情况。

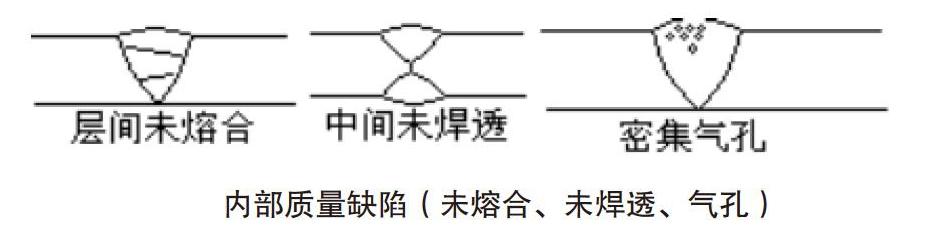

1.2.2 内部质量缺陷是通过仪器才能看到的缺陷,主要有气孔、未熔合、夹缝、裂纹、未焊透等情况。

1.2.3 表面质量缺陷和内部质量缺陷最常见的几种如下图:

1.3 产生焊缝质量缺陷的最主要原因:

1.3.1 夹渣:

1.3.1.1 焊接电流的强度太小,运条速度不当产生。

1.3.1.2 焊条的规格选用不当。

1.3.1.3 焊条的潮湿,没有保持干燥。

1.3.2 气孔:

1.3.2.1 焊接构件或焊条接触到油类、油污等,使其受热后释放出气体侵入熔池。

1.3.2.2 焊条的潮湿也是一大原因。

1.3.2.3 施焊的地方风速过大、过快,温度低,气体来不及从焊缝中释放出来。

1.3.2.4 电弧过长使空气侵入熔池或电弧过短熔池中的气体来不及逸出。

1.3.3 裂纹:

1.3.3.1 焊接前的點焊处尺寸过小,受外力或焊接应力作用而破裂。

1.3.3.2 焊件的刚性高,焊接措施不当,比如未进行预加热或退火处理。

1.3.3.3 管件组对不正确,倒焊低碳钢时坡小,间隙小,使填充金属少,强度低,焊缝冷却快,应力较大,产生裂纹。

1.3.3.4 材料的化学成分不同,例如焊件与焊条的型号不匹配,含碳量较高,容易产生裂纹。

1.3.3.5 焊接时产生夹角缺陷(如针状气孔、咬边、未焊透等),未检查,未及时修复,应力的作用而发展成裂纹。

1.3.4 未熔合:

1.3.4.1 电流强度小,没有正确的运条方法产生。

1.3.4.2 焊条规格不合适或焊条角度不合理产生偏差。

1.3.4.3 焊件的散热太快使得金属迅速冷却。

1.3.4.4 组件装配对接时,预留间隙过小或钝边过厚。

1.4 组件对接单面焊双面成形的焊接工艺分析:

分为焊前准备,焊接过程控制两部分:

1.4.1 焊前准备:

1.4.1.1 材料或部件进场的检验,必须按照图纸所需管材和焊材的质量要求,对材料质量证明文件进行检查,对材料外观的质量检查,对需要复检的材料先进行抽样复验,满足各项指标,方可进入下一道工序。

1.4.1.2 接下来便是焊件的加工,对需要施焊的容器或管道加工成V型坡口,使V型坡口达到600左右,对12mm以内的壁厚,不需要钝边,适度控制间隙距离,使其保持在3mm左右。

1.4.1.3 在施焊前对焊件的清理,用磨光机、锉刀清理V型槽内的垃圾,氧化物及油污等,使其金属露出光泽。

1.4.1.4 选用匹配的电焊条,直径由2.5~4mm不等,焊前须经1500~3000烘培1~2小时,对不同的材质,焊机的选用也不尽形同(交流弧焊机、直流弧焊机),对电焊条与焊机电流的关系如下表:

1.4.1.5 焊件装配及定位焊,选用连弧焊装配,一般坡口间隙可以定为:始焊前间隙为2.5mm,终焊端间隙为3mm,视焊缝的长度,适度考虑余量,反变形的角度在50~100为宜,也是视焊缝的长度决定;对接内壁应平、齐、错口不得超过壁厚的10%,且不大于1mm,外壁差值不超过壁厚的10%加1mm,且不大于3mm;然而每个定位点在10mm~20mm,间距在300mm~500mm。

1.4.2 焊接过程控制:

1.4.2.1 手工焊接操作法主要适用于有板状对接接头,管状对接接头,骑座式管板接头按接头位置不同分为平焊、竖焊、横焊、仰焊。

1.4.2.2 单面焊双面成形焊接方法一般用于V型坡口对接焊,适用于容器壳体板状对接焊,小直径容器环缝及管道对接焊,它虽然不同于一般的平、竖、横、仰焊,但操作要点和要求基本一致,焊缝内不应出现气孔、夹渣、根部均匀焊透,背面不应有焊瘤、凹陷和未熔合等现象。