基于PLC的轮毂组件检测机控制系统设计

2020-04-28马原卉韩嘉伟朱林峰杨家富

马原卉, 梅 淼, 韩嘉伟, 朱林峰, 杨家富

(南京林业大学机械电子工程学院,江苏 南京 210037)

作为车轮的硬支撑体,轮毂组件的质量直接决定了汽车行驶的稳定性和安全性。国外汽车配件生产商常将激光传感器应用在汽车轮毂检测设备上,但多数需要靠人工装夹轮毂,从而影响轮毂参数的检测精度,且无法实现大批量检测。我国企业的轮毂检测设备多以半自动控制为主,劳动力成本高,检测精度及效率低[1-3]。国内汽车轮毂检测大多是对单一参量的检测,目前尚未有将制动盘端面跳动量、油封跳动量、螺栓高度及个数、ABS齿圈信号集中进行检测[4-8]的设备,本文针对该问题展开研究。

1 轮毂组件检测机的机械结构和工作流程

1.1 检测机的机械结构

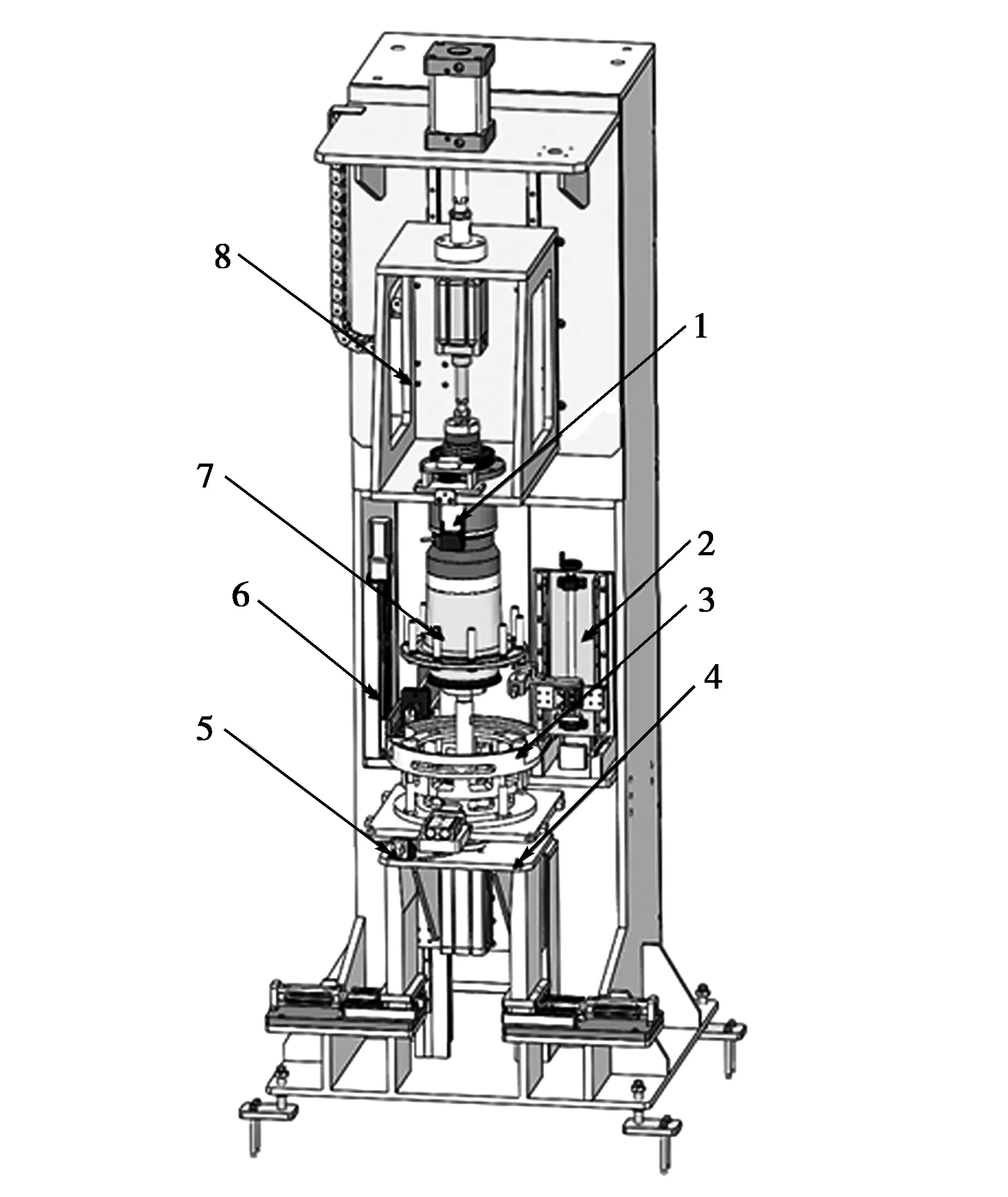

轮毂组件检测机的机械结构如图1所示,基于PLC的轮毂检测机主要针对制动盘端面跳动量、油封跳动量、螺栓高度及个数、ABS齿圈信号五个检测量,将检测系统、控制系统、触摸屏触控系统结合在同一装置上,实现轮毂组件传送、轮毂组件定位、轮毂组件装夹、测头定位、参量检测、测头送回、轮毂组件卸载、轮毂组件送回等一系列动作。整机由顶升组件、下压组件、制动盘端面跳动检测装置、螺栓个数及高度检测装置、油封跳动检测机构、ABS齿圈信号检测装置、主机机架、伺服驱动系统及PLC系统等组成。主机机架作为整体的支撑,顶升组件和下压组件配合动作,使轮毂组件处于上下夹紧状态,伺服驱动系统和PLC系统用于在线控制轮毂组件转动和检测装置的工作状态。

图1 轮毂组件检测机机械结构

1.2 检测机的工作流程

根据轮毂组件检测机的机械结构,在考虑满足汽车轮毂装配线上检测要求和提高装配效率的同时,合理设计了轮毂组件检测机的工作流程:①放置在托盘上的轮毂组件由流水线自动送入检测工位,托盘到位后,启动轮毂组件检测机自动作业,顶升组件的顶升柱头将其顶离工作台面,下压组件的下压柱头压住轮毂组件,轮毂固定后,制动盘端面跳动检测装置、螺栓个数及高度检测装置、油封跳动检测机构、ABS齿圈信号检测装置的测头自动移动到测量位置;②下压组件的定位头与制动盘半轴法兰盘接触并保持一定的压力,然后通过转动伺服电机的输出轴带动轮毂旋转;③检测完成后,各机构和检测装置复位,轮毂组件回落到工作台面;④若轮毂组件的精度检测合格,此时设备三色灯绿灯亮,触摸屏提示产品合格;⑤若检测结果不合格,则亮起红色报警灯,蜂鸣器报警,需人工干预进行换件检测或再次检测。

2 轮毂组件检测机控制系统设计

2.1 系统硬件结构

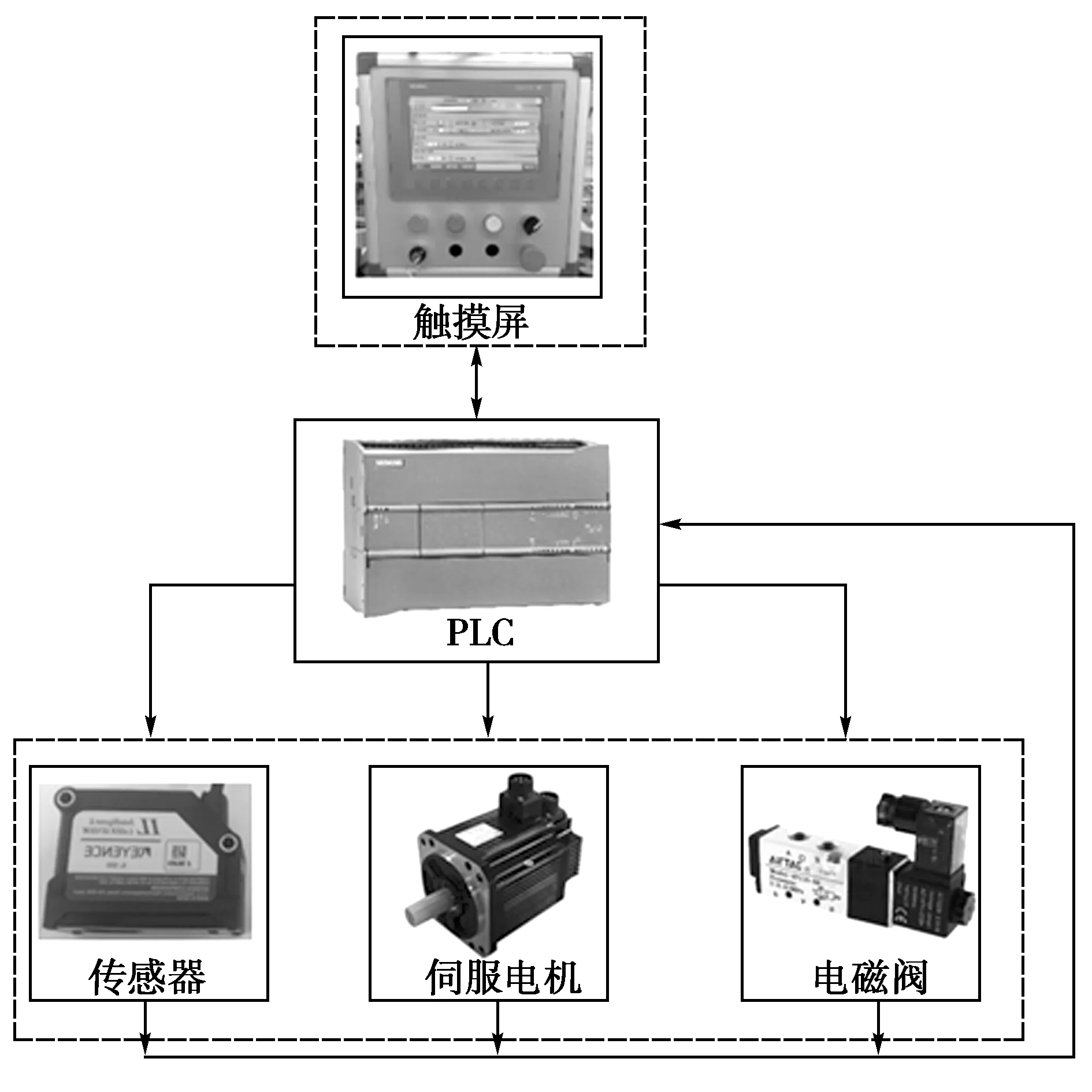

将轮毂组件检测系统分为检测系统、控制系统和触摸屏触控系统三部分。其中,检测系统用于实现轮毂组件传送、轮毂组件定位、轮毂组件装夹、测头定位、检测量测量、测头送回、轮毂组件卸载、轮毂组件送回等一系列动作,并分析传感器数据及对信息进行处理;控制系统分为PLC控制系统和伺服系统两部分,实现检测系统正常作业的动作控制;触摸屏触控系统提供工作模式选择和点动控制,通过触摸屏上显示的结果,清晰地判别轮毂组件的合格情况,检测结果超差时系统自动报警。为实现系统的控制功能,PLC输入输出模块采用了多种复位按钮、选择开关、光电开关、驱动器和电磁阀等,轮毂组件检测控制系统硬件结构如图2所示。

图2 轮毂组件检测控制系统硬件结构

2.2 电气控制系统设计

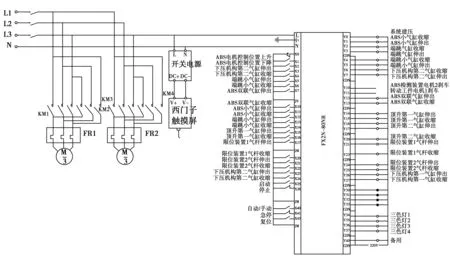

在轮毂组件检测装置中,根据功能技术要求统计分析出控制系统的信号输入量与输出量,该控制系统共有30点数字量输入信号和34点数字量输出信号。控制系统电气原理如图3所示。

图3 控制系统电气原理

其中伺服系统主要包括伺服电机和伺服驱动器,用于对轮毂组件的转角或其他部件的位移进行控制,使检测装置的动作按照期望的运动轨迹连续自动和精确地跟随外部输入信号运动。伺服系统电气接线包括PLC输入位置指令信号、复位指令信号、启动指令信号以及控制回路电源端和电机的接线。

3 轮毂组件检测机软件设计

软件设计包括主程序模块、数据采集处理模块、触摸屏操作、显示模块等。系统上电初始化后进行功能选择,轮毂组件检测机检测制动盘端面跳动、油封跳动、ABS齿圈信号以及轮毂螺栓高度及个数,若检测合格则进行合格作业,不合格则记录数据并显示在触摸屏上且蜂鸣器报警。主程序流程如图4所示。

4 测试结果

采用西门子触摸屏,显示界面包括检测结果和报警显示2个界面,检测结果显示界面如图5所示。检测结果界面显示各个检测装置传感器实时数值以及实际数值与合格数值的偏差,若被测轮毂组件检测不合格则亮红灯,检测合格亮绿灯。当出现检测量不合格的情况或者伺服电机发生故障时,报警界面将发出提示信息。

图4 主程序流程

图5 检测结果显示界面

5 小结

根据轮毂组件检测装置的检测需求和技术指标要求,基于检测方法和跳动量测量原理设计了一台能够检测多种型号轮毂组件的多参量数据轮毂组件检测机,能够满足检测装配线上轮毂组件的批量检测。该轮毂组件检测机已用于某公司检测装配线,实际工作证明了其检测的实效性、程序设计的合理性与正确性,具有良好的市场潜力。