离散制造业DNC系统应用研究

2020-04-28陈兴燕潘克强

何 船,陈 威,陈兴燕,潘克强

(1.贵州理工学院机械工程学院,贵州 贵阳 550000;2.贵州黎阳航空动力有限公司,贵州 贵阳 550000))

1 引言

随着“工业互联网”、“智能制造2025”、“两化融合”等概念的提出,现在制造业越来越注重利用现代设备提升企业的制造水平,其中数控设备的增加是一个显著的标志,而数控加工在整个生产加工过程中占有率也越来越高,在传统普通机床上需要加工几道甚至十几道工序的零件转移到数控机床上可能只需一两道工序就能完成,数控加工虽然在一定程度上提高产品加工效率,缩短产品加工时间[1],但在数控程序传输和管理方面存在以下问题:

(1)数控程序通常在笔记本或单机台式机上进行编制,然后在编程电脑和机床之间大量的利用U盘和存储卡进行传递,很可能造成一些病毒的传播,不仅会导致编程电脑中毒,而且一旦病毒感染到机床系统,可能造成机床系统崩溃,严重影响生产进度。如果加工的是重要零件,造成的损失就难以估量。

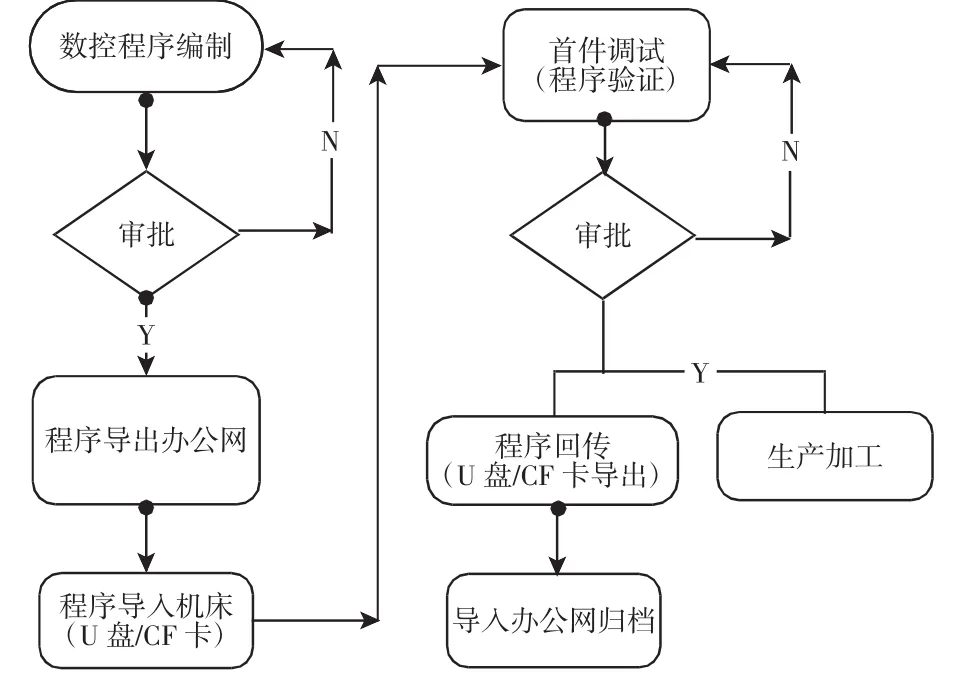

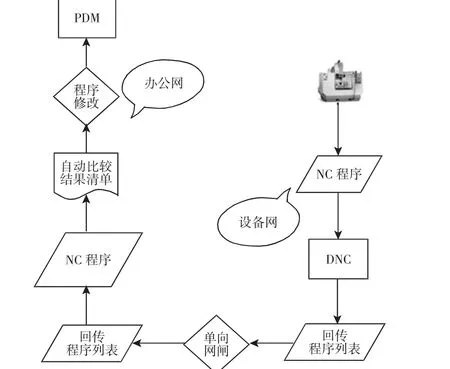

另外,针对一些单位,设备组成的网络和办公局域网是完全物理隔离的,数控程序在办公局域网内进行编制,不能直接向机床进行传输,这样数控程序的传递就更加麻烦,具体流程,如图1所示。不管采用哪种方式,不仅过程繁琐,而且大量时间浪费在数据导出导入之间。(2)由于数控程序传输困难,一方面导致部分技术人员或工人直接在机床上编制数控程序,尚未进行校对和审核就直接进行加工,造成程序不可控;另一方面,在机床上存储大量的数控程序,需要时直接调用,不仅存在程序调错的风险,而且不同的机床数控程序版本可能不一致,无法形成统一有效的管理,造成零件加工超差甚至报废。(3)车间现有系统种类繁多,包括SIEMENS、FANUC、FIDIA、HAAS、HEIDENHAIN、MITUSUB-ISH等系统,这些系统间的通信软件和传输协议都不一样,相互之间无法兼容,针对同一工序在不同的机床上加工需要编写不同版本的加工程序,大大限制了零件的转移加工能力。

图1 数控程序管理流程Fig.1 NC Program Management Process

在设备管理方面,同样存在一些问题:

(1)设备的利用率无法有效统计:设备的开机、关机、报警状态只能通过人为的方式进行记录和反馈,不仅信息传递不及时,而且存在管理上的漏洞,比如某台机床可能整天都未开工,但人工记录是正常开机运行,造成资源的浪费。

(2)设备运行效率采集和分析不准确;由于设备的主轴运转率、进给倍率、负载率等信息无法有效的采集和统计,设备的运行状态无法有效进行掌控,导致无法合理安排生产任务。

(3)针对整个企业所有的数控设备生产过程中的信息无法全面的掌握和分析,到底数控设备对生产水平的提升起到多大的作用无法提供数据支撑。

在这种情况下,通过搭建DNC系统实现数控程序和机床之间的快速传输,改变传统人为的管理模式,不仅达到数控程序有效管理的目的,而且减少病毒传播的概率;另外通过与PDM集成,实现数控程序数据源头唯一,可以实现版本的有效控制,减少数控程序选错的概率。

通过对机床信息的采集,包括主轴转速、F/S倍率、开机/关机时间、报警次数等指标,可以有效分析设备的利用率,通过与MES系统集成,可以实现任务的合理分配,达到最大限度利用机床来提升生产加工效率。

2 DNC系统建设

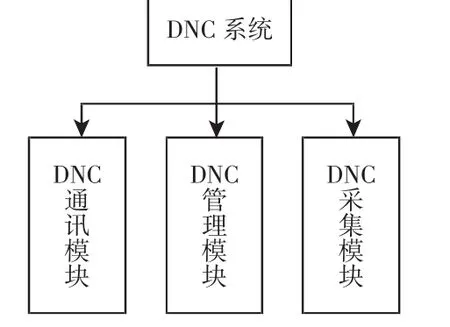

DNC系统建设主要分为机床通讯、程序管理、机床数据采集三个方面。其中通讯模块主要负责从DNC系统到机床之间的网络通讯,管理模块负责数控程序的管理、下发、回传等功能,采集模块负责机床运转、报警等各项数据的采集分析,具体,如图2所示。

图2 DNC系统管理模块Fig.2 DNC System Management Module

通过DNC系统的建设,可以达到以下目标:(1)实现数控程序的有效管理,程序可以快速向机床传递,改变传统利用U盘或笔记本和机床直连的方式,降低机床感染病毒的几率,提高机床的安全性。(2)通过采集机床的主轴转速、进给倍率、报警等信息,可以实时监控机床的运行状态,并对生产任务进行合理安排,提升机床的利用率,从而达到均衡生产的目的。(3)通过与PDM、MES系统集成,打造数据源头,统一业务管理模式,实现工艺数据、生产任务、设备运行等协同管理模式,实现工厂的数字化管理。(4)针对某些制造企业,工作局域网和设备网是分开的,利用网闸技术,实现局域网与设备网数据的定时同步,从而提升数控程序传递效率。

2.1 机床通讯

机床通讯主要分为网卡通讯和串口通讯(如图3),对需要进行串口传输的机床,通过在机床内部安装串口传输模块,同时在安装电源及空开保护模块进行数据传输,利用传输模块实现网络与设备之间的通信[7]。

对有网卡机床,采用网卡通讯,网线直接接入设备RJ45口即可,如图3所示。

图3 DNC系统通讯结构图Fig.3 DNC System Communication Structure Diagram

机床联网通讯包括网络通讯、在线加工、远程操作和传输管理,采用DNC-MAX功能模块进行管理,主要实现数控设备的联网与远程通讯等功能,可以实时监控系统与机床的通讯状态及数据,并通过通讯时间的收集、分析,统计机床的通讯状态是否良好。功能,如图4所示。

图4 DNC-Max使用界面Fig.4 DNC-Max Interface

通过该功能模块可以满足任何标准的RS232、RS422、485、TCP/IP等系列通讯硬件,支持除Fanuc、Siemens、Heidenhain这类典型的控制系统外,还支持国内的华中、华兴、广泰、大森等各种控制系统。

2.2 数控程序管理

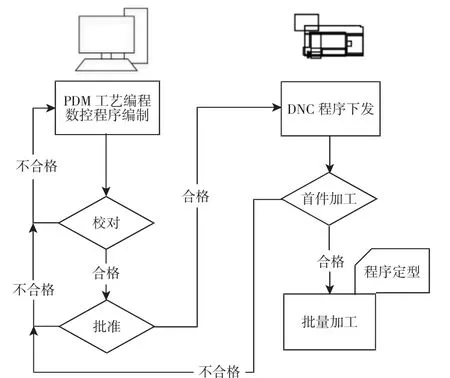

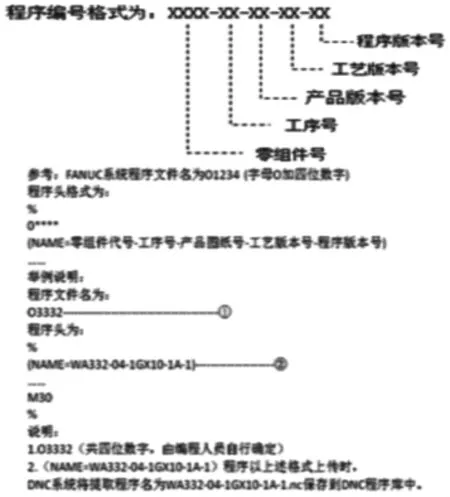

为实现数控程序的规范管理,必须保证数据的唯一源来自PDM,通过DNC系统的管理模式来向PDM提出具体的管理要求[2],具体,如图5所示。通过DNC系统可以实现数控程序的规范管理,包括对数控程序的所属分厂、件号、工序号以及在哪台机床上加工,保证数控程序名称的直观性、可查询和方便程序的阅读。制定数控程序格式和命名规范[8-9],参考,如图6所示。

图5 数控程序管理流程Fig.5 NC Program Management Process

图6 数控程序格式和命名规范Fig.6 NC Program Format and Naming Convention

目前随着制造企业数控机床的普遍应用,数控程序的数量也越来越多,有的企业数控程序的数量甚至达到十万、百万级别,如何对数控程序进行有效的管理成为一个难题。

系统采用产品结构树的形式,可根据零件建立多级程序目录,可以根据分厂、设备、型号等不同的管理需求划分不同的管理模式。同时具备程序信息自动提取功能,可以对程序的图号、编程员、机床以及设备对程序的调用情况等信息进行自动提取,并通过各类的报表的汇总分析,从而得出每台机床的程序加工情况,从而可以合理分配机床的生产任务,达到均衡生产的目的。

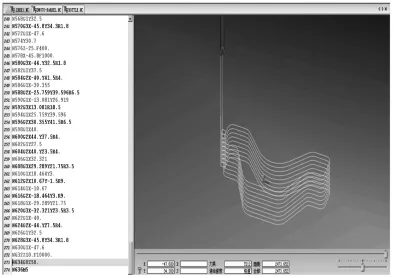

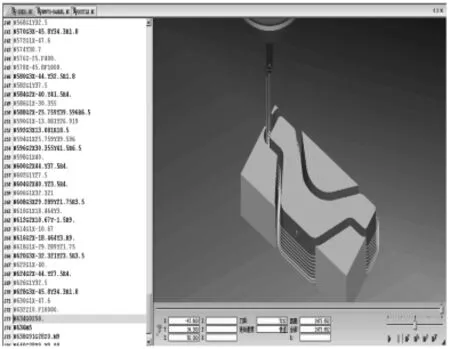

另外通过DNC系统自带的编辑仿真模块,可以实现对零件的加工轨迹及走刀轨迹进行校验,同时对三维模型进行仿真,通过对程序的反复调整,在虚拟世界中模拟出实际的加工需求,然后在物理世界进行加工,通过这种方式,首先不用通过多次的首件试加工来达到生产需求,一方面节约人力、时间,另一方面节约大量的成本;其次,通过编辑仿真模拟,可以计算出实际加工需要的工装刀具等一些生产准备的信息,进行提前生产准备,节约大量的生产准备时间,这样可以减少一些关键设备的空闲时间,尽可能的提升设备的利用率,从而提升生产效率,如图7、图8所示。如图7所示,首先将编制完成的数控程序通过仿真软件打开,可以清晰观察走刀轨迹是否正确,通过设置实体仿真的坐标轴X/Y/Z的值,以及指派的刀具库的刀具,可以模拟出零件的实际加工情况,减少产品首件加工调试时间及降低生产成本,提高产品合格率。

图7 轨迹仿真Fig.7 Trajectory Simulation

图8 实体仿真Fig.8 Entity Simulation

2.3 数据采集管理

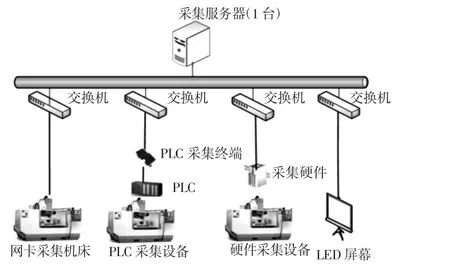

其数据采集主要分为网卡机床采集、PLC采集、硬件采集三种模式,由于不同的机床所用的系统不同,有Simens、Fanuc、华中、Heidenhain等系统,采集协议也各不相同,采集方式,如图9所示。

图9 数据采集方式图Fig.9 Data Acquisition Mode

网卡采集直接将网线接入设备RJ45口通过设置IP地址,调试交换机即可进行采集,PLC采集和硬件采集是要在机床端采集模块,并实现与进行网络进行通讯,具体采集方,式如图10、图11所示。通过部署采集模块来对机床信息进行采集,可以达到以下效果:(1)通过系统可以实时查看设备的运行状态,并通过柱状图、折线图、设备地图看板不同的类型进行展示,管理人员可以远程通过系统查看不同设备的运转状态,以便及时对报警等异常的设备进行处理。(2)由于采集方式不同,硬件采集、PLC采集能够采集到机床的运转信息较少,网卡采集机床的运转信息较多,但不管采用哪种方式,都改变的传统的“哑设备”的模式,实现设备各类数据的收集。(3)生成分析报表如开机率、主轴运转率、主轴倍率、主轴负载率、NC运行率、故障率、故障间隔时间、设备生产率等统计数据,供决策者进行查看,合理安排生产任务,提高机床的利用效率,从而提高生产效率[10]。

图10 PLC采集Fig.10 PLC Acquisition

图11 硬件采集Fig.11 Hardware Acquisition

3 系统集成

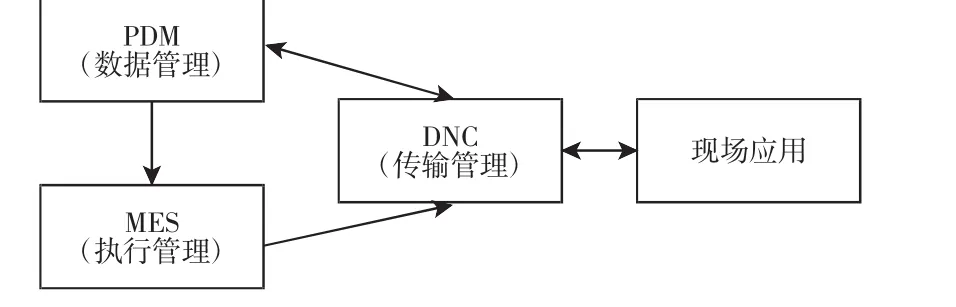

目前大部分制造企业上线应用的主流系统主要有企业资源计划管理系统ERP、产品数据管理系统PDM、车间生产制造执行系统MES、车间设备数据采集与控制系统DNC,每个系统的专注的业务范围也各不相同,但针对企业来说不仅仅局限于通过单一的系统进行管理,而是通过整体的规划,打破信息孤岛,形成从设计、工艺、制造整个全生命周期的闭环管理,这就需要打通信息系统之间的壁垒,通过系统集成的模式来是实现车间的数字化管理[3-6]。DNC系统作为数控程序和设备状态的管理系统是与生产制造过程的底层设备连接最紧密的系统,但由于数控程序的源头是在PDM,生产任务下发的源头是在MES,所以DNC作为连接数控设备与上层PDM、MES系统的桥梁,通过集成实现数控程序的下载、回传管理,集成流程,如图12所示。首先MES根据生产要求将工序任务派工到对应的设备上,同时向DNC提请工序准备;然后DNC系统依据设备编号、零件号、工序任务号等信息向PDM申请数控程序并将程序传送到设备的发件箱;MES系统接收到DNC系统程序准备完成的指令,同时将数控程序传输到机床上进行生产任务加工,如图13所示。为保证网络安全,在办公网和设备网之间利用单向网闸技术确保传输数据的安全性。

图12 DNC、PDM、MES集成流程Fig.12 DNC、PDM、MES Integration Process

图13 数控程序下发流程Fig.13 CNC program delivery process

当在设备上对数控程序进行更改,对数控程序进行回传,数控程序回传后通过ID号识别是否是PDM传递的程序,便于进行版本比较和归档到PDM,如图14所示。

图14 数控程序回传流程Fig.14 NC Program Return Process

通过集成将制造企业的各业务管理模块进行整合,实现资源的有效利用和合理分配,打造企业统一的生产业务信息化管理平台。

4 结束语

通过分析DNC系统建设内容以及与PDM/MES系统集成业务流程,主要达到以下效果:(1)实现数控程序的规范有效管理,改变传统数控程序传递方式,有效提升工作效率。同时通过对机床运行数据的采集分析,统计归纳机床的任务负载信息及报警信息,实现任务的合理分配及建立机床故障的提前预警机制。(2)利用信息系统间的纵向集成,打通从设计、制造到底层设备的有效互联,实现各项业务流程的贯通管理,形成统一的管理平台,提升企业的生产信息化管理水平,最终提升企业的核心竞争力。