ABB机器人控制系统I/O模块扩展方法及工业应用

2020-04-28吴超群郜广磊尹绪伟曹诗宇

吴超群,郜广磊,尹绪伟,曹诗宇

(武汉理工大学机电工程学院,湖北 武汉 430070)

1 引言

随着“工业4.0”、“中国制造2025”等的提出,中国的制造业越来越趋向于自动化和智能化[1]。工业机器人因具有较高的自动化程度被而广泛的应用于焊接、打磨、搬运、检测等领域[2],已经成为了工业生产系统中的标准配件[3]。随着机器人应用市场的不断深化,很多场合下除了使用机器人本身的运动控制外,还需要在机器人系统中配置传感器、视觉系统、环境检测仪器等配件[4],使得机器人系统在完成运动控制的同时,还可以实现环境检测、零件识别等功能[5]。但在集成相关配件的过程中,由于机器人控制系统的限制,其接口数量和接口类型不能满足自动化控制的需求[6],例如如果需要在机器人上添加模拟量传感器,标准的机器人控制系统则无相应的模拟量输入端口,这在一定程度上限制了工业机器人的使用。另外,由于机器人控制系统配置较为固定,这种配置难以满足不同应用场合的多样性需求,这就需要有一种较为灵活的配置方案,使机器人控制系统可以灵活的增减AI、AO、DI、DO四种类型信号。

为解决机器人控制系统中接口配置不足和配置不灵活的问题,文章以在ABB机器人控制系统中配置I/O模块为例,提出了一种基于DeviceNet现场总线的模块化的扩展方案,并例举了三种基于该方案的I/O模块的配置方法,通过对这三种方法的分析比较,最终采用了基于Beckhoff DeviceNet耦合器的配置方案,并通过一个工业应用实例,介绍了该方案的配置流程。

2 系统扩展方案

机器人控制系统为典型的分布式控制系统,根据分布式控制原理,它可以被划分为伺服驱动单元、数据处理单元和感应单元三个单元[7]。机器人应用于不同的环境,感应单元就存在多样性配置,这就对感应单元提出了可扩展性的要求。现场总线技术的应用使设备的扩展性问题得到了很好的解决,它可以实现不同厂家设备间的互联互通[8],广泛应用于自动化控制领域。针对感应单元的多样性配置问题,结合现场总线技术的应用以及模块化设计的思想,提出了一种基于DeviceNet现场总线的模块化扩展的方案。

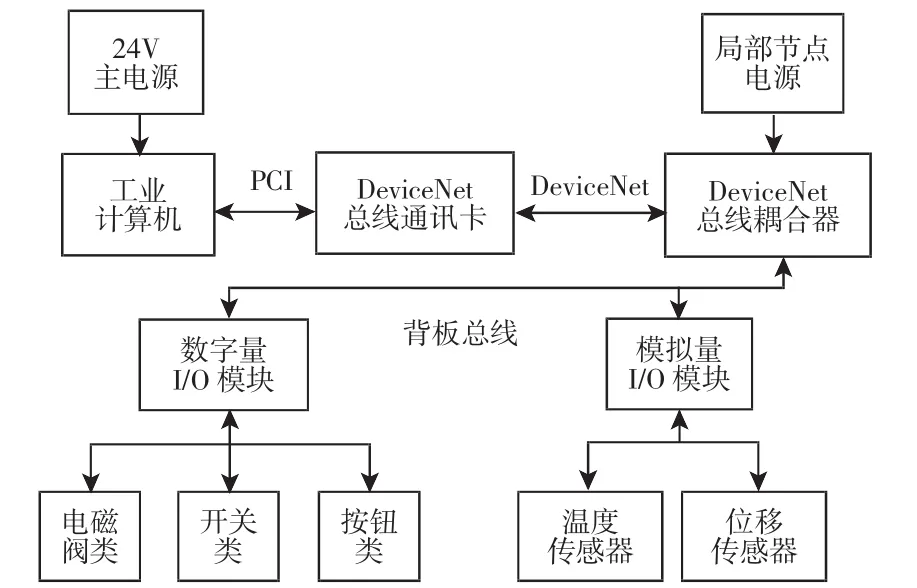

图1 模块化扩展方案示意图Fig.1 Schematic Diagram of Modular Extension

如图1所示,在机器人控制系统的感应单元下,可以通过DeviceNet现场总线进行最多63个扩展连接装置的配置,并且在每个扩展连接装置下可以进行AO、AI、DO、DI四种数据类型模块的自由组合配置,感应设备通过以上四种类型I/O模块实现系统接入。以下三个条件使本方案的实施具有较好的可行性:

(1)机器人控制系统是一种集成度较高的自动化控制系统,其本身集成了较为先进的自动化控制技术[9]。以ABB机器人控制系统为例,其控制系统通过使用工业计算机进行控制,并且可添加Profinet、DeviceNet等现场总线类型,这为机器人控制系统的I/O模块扩展打下了硬件基础。

(2)DeviceNet现场总线具有很强的扩展性[10]。DeviceNet是在CAN基础上的一种低成本的通信总线,可以支持64个节点的扩展,每个节点上可配置的I/O点不限,这使得该总线具有很好的扩展性。

(3)市场上具有多种类型的DeviceNet的节点连接模块。DeviceNet总线在全球范围内应用广泛,各大自动化公司如ABB、倍福、施耐德都已经开发了成熟的DeviceNet总线耦合器,这为机器人控制系统的扩展提供了配件支持。

3 硬件配置

3.1 系统整体架构

系统硬件结构主要包括控制系统和数据采集系统两大部分,整体系统架构,如图2所示。

控制系统包括供电电源、工业计算机和DeviceNet总线通讯卡。控制系统集成在机器人控制系统中,除了完成简单的逻辑控制外,还与FPU(浮点运算单元)一起完成机器人的运动控制。数据采集系统包括DeviceNet总线耦合器、数字量I/O模块、模拟量I/O模块和终端离散设备。数据采集系统主要完成对离散设备的状态信号的采集并及时反馈至控制器,由于离散设备的数量在不同的应用环境下具有很大的波动性,所以需要数据采集系统具有一定的扩展性。

图2 系统整体架构Fig.2 System Overall Architecture

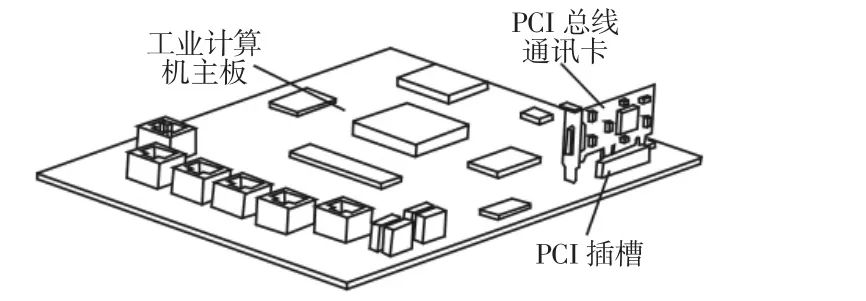

3.2 控制系统

ABB机器人控制系统的核心控制部件为主控制计算机DSQC1000,它本身具有WAN、LAN、USB等多种通讯功能,但这些通讯接口实时性较差,不能直接作为控制离散设备的接口。为了满足控制系统的实时性的需求,需要对工业计算机配置一个具有较高实时性的通讯总线。DeviceNet现场总线采用生产者/消费者模式,具有很好的实时性,很适合应用于这种环境。机器人控制系统通过工业计算机中的PCI插槽扩展了一个DeviceNet总线通讯卡DSQC1006,如图3所示,满足系统实时性的同时,使系统具有良好的扩展性。

图3 DeviceNet主站配置Fig.3 DeviceNet Master Station Configuration

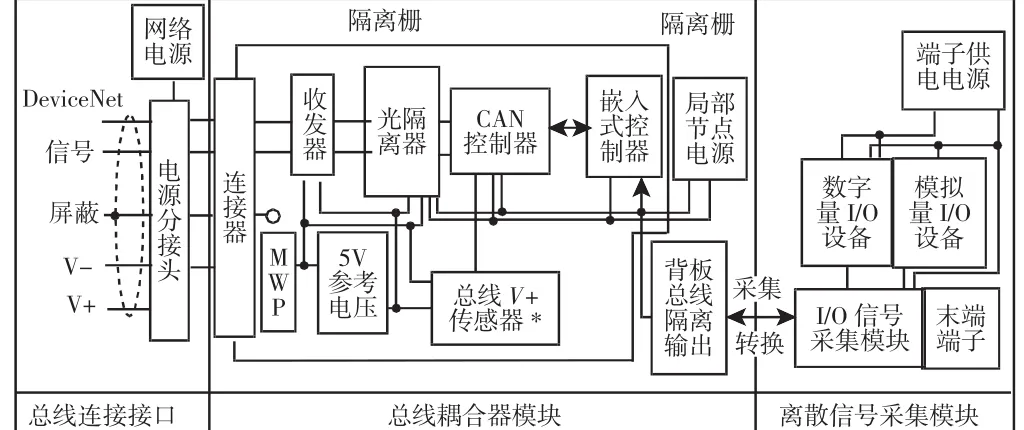

3.3 数据采集系统

数据采集系统的硬件组成,如图4所示。其中,总线连接接口完成DeviceNet总线的电缆连接;收发器、光隔离器、CAN控制器共同完成DeviceNet协议的报文的收发;嵌入式控制器作为主控制器,实现CAN控制器的初始化、DeviceNet协议栈、应用层程序等功能;信号采集I/O模块内置采集芯片,完成对离散信号的采集,并通过与总线耦合器模块之间的背板总线实现数据交换。总线耦合器及连接头和(1~64)个I/O模块以及总线末端端子在一起组成了DeviceNet总线的从节点,I/O模块可通过模块化的方式进行扩展,这大大提高了配置的灵活性。总线耦合器是数据采集系统的核心部件,它用于连接总线系统和模块化、可扩展的I/O模块,决定了采集信号的准确性与实时性。在机器人控制系统中DeviceNet总线耦合器和I/O模块可以通过用户自由配置,接下来以在ABB机器人控制系统中配置两路模拟量输入端口为例,介绍三种不同的配置方案,如表1所示。

图4 数据采集系统Fig.4 Data Acquisition System

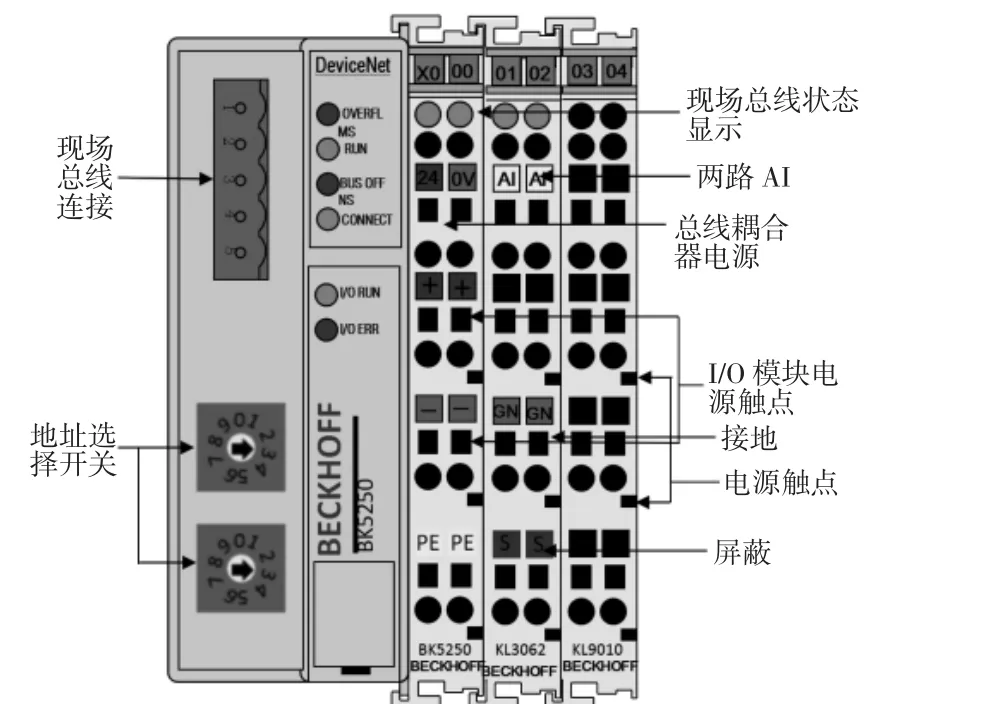

4.1 实例的电路连接

在组建实例中最值得注意的是模拟量输入模块的配置,它具有比数字量输入输出模块更复杂的配线方法和更高级的工作原理,若电路配置错误,则会导致传感器不能正常使用。Beckhoff作为第三方的厂家,与ABB机器人控制系统之间的配置需要遵循相应的通讯原理和接线标准。模块配置示意图,如图5所示。

表1 三种不同方案参数表Tab.1 Table ofThree Different Scheme Parameter

根据表1的参数对比可以看出:(1)方案一和方案二具有相同的电磁兼容标准,这与ABB机器人控制柜标准相同,所以方案一和方案二更适合应用于ABB机器人控制系统;(2)方案二和方案三具有比方案一更好的扩展性,且方案二具有比方案三更专业的故障诊断功能;(3)在I/O模块的采样精度方面,方案二具有较大的优势,且价格较低;综合考虑方案的性能、成本、扩展性等因素,方案二具有较为突出的优势和性价比,在工业应用上也具有较高的经济价值,它可以很好的与ABB机器人控制系统兼容,是一种较优的解决方案。

4 系统组建实例

将ABB机器人及控制系统应用于X射线的无损检测系统中,在该系统中需要为机器人配置抓取零件的末端执行装置,且该末端执行装置需要对所抓取零件进行型号识别。为满足以上要求,执行装置上配有4个电磁阀VUVG-B14-B52-ZT-F-1R8L和2个模拟量位移传感器SMAT-8E-S50-IU-M8。电磁阀的信号为DO信号,使用机器人控制柜的标准配置DSQC652板进行连接,模拟量位移传感器信号为AI信号,使用上述的方案二进行配置。

图5 果模块配置示意图Fig.5 Schematic Diagram of Module Configuration

根据DeviceNet现场总线的相关配置标准,模块的配置过程如下:(1)模块供电。将模拟量模块按照图5所示的顺序组装,使用机器人控制柜自带的24V电源对模块进行供电。共有3路供电,一路为BK5250总线耦合器供电,一路为扩展I/O模块供电,一路为电磁阀和传感器的供电,三路供电均应独立于网络电源,不能对网络电源产生影响;(2)设置MAC ID。在打开总线耦合器之前,将所有地址选择开关设置为所需的地址。将图5中所示的地址选择开关设置为与机器人跳线地址一致,地址值设置的范围为(0~63)。如果在总线耦合器打开的时候进行设置,则会在下次启动的时候生效;(3)连接DeviceNet总线。通过一个带5针插头的DeviceNet总线电缆与如图5所示的现场总线连接装置连接。当它插入总线耦合器时,引脚1位于顶部。该插头提供的电源与总线耦合器电源隔离,插头各个引脚的功能,如表2所示。(4)连接I/O模块。实例中的模拟量位移传感器为PNP型,接线方法为三线式。信号反馈线需要与KL3062的AI1或AI2通道连接,电源线分别连接到机器人控制柜的直流电源端子上;(5)总线单点接地与屏蔽设置。为防止地线形成回路,DeviceNet网络必须单点接地,即除了电源,在V-和地之间不会有电流通过设备。I/O模块中,只能将GND的接地端子与电源负极进行连接,并且其他接地端子必须与地隔离(在总线耦合器上,已经自带隔离功能)。接地连接后,需要将屏蔽电缆的屏蔽层与I/O的S端口进行连接。

表2 DeviceNet引脚的功能Tab.2 The Function of The DeviceNet Pin

4.2 实例的软件配置

为了实现数据传输,还需要使用RobotStudio来对工业计算机和数据采集系统进行配置,因为Beckhoff的总线耦合器为第三方厂家设备,所以需要通过添加DeviceNet通用设备来实现通讯的配置,DeviceNet通用设备配置可以实现任何类型DeviceNet设备的配置。具体配置方法如下:

(1)打开RobotStudio软件并建立与机器人控制柜的连接;

(2)设置总线耦合器的地址。通过总线耦合器上的地址选择开关设置成与网络中其他节点不同的地址值,值范围为0~63;

(3)在软件中通过DeviceNet Generic Device添加DeviceNet设备,并重启系统;

(4)通过日志文件查看关于所要添加文件的节点信息和配置信息,然后再在添加DeviceNet设备界面进行设备的添加,需要填写从日志文件中读取到的相关文件的信息;

(5)添加I/O信号。并重启控制器。

4.3 实例的测试实验

通过以上配置步骤,整个扩展I/O模块全部配置完成。I/O模块是否能满足使用要求还需要进一步的实验测试。扩展模块配置完成的实物图,用来接收两个模拟量传感器的信号,如图6所示。

图6 实物接线图Fig.6 Physical Wiring Diagram

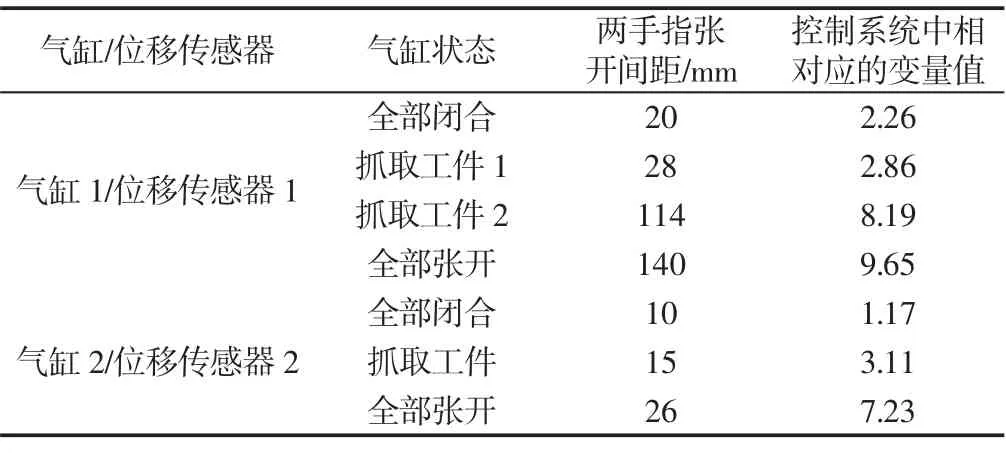

实例所使用位移传感器SMAT-8E-S50-IU-M8的位移分辨率为0.064mm,它被用于判断两个气缸的张合状态。气缸1有全部闭合、全部张开、抓取工件1、抓取工件2四种状态;气缸2有全部闭合、全部张开、抓取工件三种状态。实验分别测量了不同状态下气缸的开张间距和不同状态下模拟量传感器反馈至机器人控制系统中的值,详细数据,如表3所示。

表3 测试试验数据Tab.3 Test Data

表3中的数据表明,气缸在不同的状态下,通过该扩展模块可以读到与张开间距相对应的数值,并具有较高的精度。这说明该扩展模块可以与机器人控制系统正常通讯,两者可以很好的兼容,该扩展模块配置方案完全可行。通过该扩展模块读到的数据,可以对抓手的张开、闭合、故障、抓取到位等状态进行判断,另外还可以通过该数值的大小实现判断所抓取的工件型号是否正确的功能,这给机器人控制柜增添了其他较为经济实用的功能。

5 结论

针对工业机器人在实际应用中存在的接口不足、扩展性较差等问题,提出了一种基于总线耦合器的模块化扩展方案,并详细介绍了该方案的硬件结构及配置方法。经过实际的方案实施与实验,该方案具有可行性,并且能够很好的与ABB机器人控制系统兼容。在工业自动化飞速发展的今天,工业机器人广泛应用于自动化系统中,该方案的提出,可以拓展机器人控制系统的扩展性,给控制系统的搭建提供了新的思路。