现代纺织复合材料概述

2020-04-28代彦彦张国利

代彦彦,张国利

(天津工业大学纺织科学与工程学院 复合材料研究所,天津300380)

自20世纪40年代起,纺织复合材料就成为一种新兴的工业材料,70年代之后,航空航天飞速发展,对轻质、高性能的复合材料需求增大,纺织结构复合材料便顺势发展起来。层合复合材料是将二维织物层层进行铺覆或用纤维条缠绕而制成的层片状结构复合材料,在铺覆织物或缠绕纤维条时要按照一定的角度、次序及方式,虽然层状结构的复合材料被广泛应用于各行各业,但因其层间性能差、机械连接孔和几何突变处的强度下降、冲击后易受损伤等缺点,在主承力件上的应用被限制。三维纺织复合材料可以弥补传统复合材料层与层之间强度低、冲击韧性和损伤容限不高的缺点,整体受力性能较好,因此三维纺织复合材料逐渐替代了二维纺织复合材料用于制造各种结构的主承力构件。纺织复合材料的成型工艺决定着制品的形状尺寸,以及增强体与基体材料之间的结合程度,对复合材料制品最终的性能有着很大的影响力。目前,复合材料的传统成型工艺有模压成型工艺、缠绕成型工艺、树脂传递模塑成型工艺、热压罐成型工艺,新兴的复合材料制造技术主要是3D打印技术,各有彼此的优缺点。近些年来,纺织复合材料与机械、电子、化学等各学科之间进行交叉,应用领域随之增大,被广泛应用在民用、航天、工业、军事、体育、娱乐等领域。本文对纺织复合材料的发展历程、主要的纺织结构、复合材料成型工艺、相关应用、存在的问题进行了介绍[1-6]。

1 纺织复合材料

复合材料由基体相和增强相组成,两者之间存在着明显的界面,经过一定的工艺技术将2种或2种以上性能特性不同的材料制备成一种全新的材料,新材料保有着各个成分的原有特性,从而发挥出各组分组合而成的综合特性。纺织复合材料就是增强体为纤维、纱线、织物的复合材料,制备流程一般是先按照所需要的结构形状将增强纤维织造成预成型结构件,再将其作为增强骨架与基体材料进行复合,最后成型的材料就是纺织复合材料[7]。

纺织复合材料有着悠久的发展史。自中国古代起,古人就会用编成排的秫秸混合着黏土做墙体,用铜丝编织成陶瓷容器,这是复合材料被实际应用的启蒙例子,但纺织复合材料的快速发展却是在20世纪之后。纺织复合材料比传统复合材料力学性能均匀,强度模量等性能都得到很大程度的提高,纺织复合材料增强体所用的纤维从最开始的天然纤维到锦纶等合成纤维,再到碳纤维、超高分子量聚乙烯、无机陶瓷等高性能纤维,织物复合材料性能随着纤维材料的更新换代而逐渐提升。所用基体材料有树脂基体、金属基体、碳碳基体、陶瓷基体等,目前纺织复合材料的基体材料使用最多的是树脂基体,使用最多的树脂基体有环氧、酚醛等。

2 纺织复合材料中的纺织结构

织物作为纺织复合材料中的增强体,决定着复合材料的性能,根据织物纺织结构的交织形式,可以将纺织结构分为机织结构、编织结构、针织结构、缝合结构、非织造结构;根据几何特征主要分为二维纺织结构和三维纺织结构,纤维在织物的厚度方向也进行交织,使得织物形成一个整体结构,类似于网状不可分层,层间性能和整体性能得到提高,为承力结构件提供了一种新的材料选择[8-9]。

2.1 机织机构

在纺织结构复合材料增强体中,机织物是较为常见的纺织结构,主要分为平面双轴向、平面多轴向、空间三维结构这3种结构。机织织物可以被任意设计,从而得到结构性能良好、稳定性好,且在经纱和纬纱大型平面内覆盖系数比较大的织物[10]。

2.1.1 平面双轴向机织结构

二维机织物是由2种相互垂直排列的纱线(经纱、纬纱)按照设计好的交织规律,相互交织而织造出的织物[11],如图1所示。根据织物组织结构的不同,平面双轴向机织物分为:平纹织物、斜纹织物、缎纹织物、单向布。对于平纹织物,只要保证经纬纱的线密度、经纬密相同,就能使该增强结构各向同性;斜纹织物的变形性能比平纹织物好[12];缎纹织物中,纱线交织次数少,复合时,与基体材料浸渍效果较好;单向布也可通过改变经纬纱线的线密以及经纬向密度,来满足不同的增强要求。

图1 平纹织物结构

2.1.2 平面多轴向机织结构

传播的内容上应将广西民族文化的精神、内涵、性格等嵌入旅游合作的价值理念、实施策略及合作机制之中,以民族文化内容建设为基础,以交流互动为动力,以共同利益为最高原则,拓宽传播的渠道。

在平面多轴向机织物中,0°与90°这2个方向上的纱线呈现不完全伸展状态,刚性和强度会有所降低。平面三向织物是平面多轴向机织物中较为普遍的织物,织物中的3组纱线互呈120°,相互交织,经纱呈斜向排列,纬纱是水平方向排列。平面三向织物是各向同性的,与普通二维机织物相比,其力学性能更好,抗剪切性能好,抗撕破强度高,抗顶破性好,缺点是生产效率低,织造过程复杂,新型结构在不断涌现,该织物结构也逐渐失去了其市场。

2.1.3 空间三维机织结构

三维机织结构采用多层的经纱织造技术,Z方向纱线将层经纱和纬纱连接起来,相互交织形成一个三维整体织物。三维机织结构分为正交三向结构、中间空隔织物、角连锁结构,如图2所示。三维机织预型件中最常见的就是正交三向结构,在X、Y、Z三个方向上,纱线取向都是90°,可形成特定形状的截面,如T形梁、I形梁等形式。中间空隔织物通过Z方向的纱线使得两层机织物连接在一起,可形成圆形空心、矩形空心等各种结构,中间空隔织物的重量轻,性能良好[13-14]。角联锁结构根据加入衬纱的方向不同可以分为衬经衬纬角连锁结构、衬经角连锁结构、衬纬角连锁结构[15]。三维机织结构与二维结构相比,可以有更多形状复杂的预制件,其冲击损伤容限高,抗分层性能也较好,但因机织材料结构复杂,对其力学性能进行建模和模拟时较为困难,仍需继续研究。

图2 三维机织物结构图

2.2 编织结构

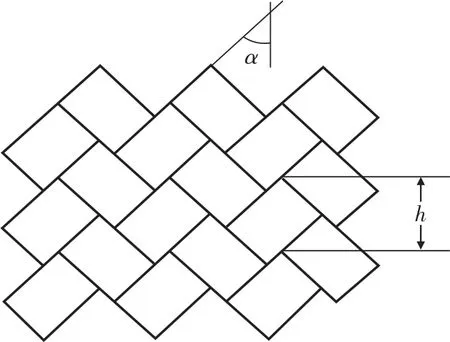

2.2.1 二维编织结构

对于二维编织结构,编织物的厚度不能大于编织纱直径的3倍,可加工异型薄壳预制件。在轨道板上,二维编织物的2组编织纱向2个相反的方向运动,纱线与织物形成方向的交织角度是±α°,可通过在轴向加入轴纱系统提高其轴向性能[16],结构如图3所示,(α:编织角;h:花节长度)。

图3 编织物表面图

2.2.2 三维编织结构

三维整体编织的方法有二步编织法、四步编织法,编织形式有方形、圆形编织形式[10]。二步编织法编织的预制件中的纱线在空间上呈5个方向,轴向纱线的比例较大,四步编织法的基本编织形式中只有编织纱,可以向其中加入轴纱,在织物内部的空间内,纱线取向有4个方向,在不同方向加入轴纱,就可以得到三维五向、六向、七向的编织预制件[17],如图4所示。可以设计三维编织预制件,可设计参数有编织角、节点的长度、衬里纱线数量,改变这些参数,复合材料的性能也会随之改变。但市场上工业编织机的编织宽度不宽,编织的速度不高,所以其应用并不广泛[18-19]。

图4 三维编织结构图

2.3 针织结构

2.3.1 平面针织结构

2.3.2 多轴向针织结构

多轴向针织结构是采用针织经编工艺用另一组纱线把已经按经向、纬向和其他方向铺放在一起的伸直的纱线连接在一起而形成的织物结构,如图6所示。将其制成复合材料,因衬纱呈伸直状态,力学性能会很好,影响性能的参数有不同方向衬纱的数量、层数和每层直铺纱线的方向,可以通过改变这些参数来满足性能要求。多轴向编织结构的厚度有一定限制,但宽度可以满足使用要求[21-23]。

图5 平面针织结构图

图6 多轴向针织结构图

2.4 缝合结构

20世纪80年代,缝合复合材料开始被使用,经多次试验表明,缝合处的抗拉强度比未缝合处高70%以上,与二维层合板相比,三维缝合复合材料具有制作方法简单、成本低、抗冲击损伤能力强、损伤容限高等优点,可是在缝合的过程中会损失面内纤维,从而导致面内刚度、强度的下降,另外缝合结构织造的设备昂贵,缝纫构件的尺寸会受到缝纫机宽度的限制,仍需大力研究[24],结构如图7所示。

图7 缝合结构图

2.5 非织造结构

非织造布应用在纺织复合材料领域中的时间较短。非织造织物主要有平面非织造布、正交三维非织造织物2种,将多层平面非织造布通过化学粘合法或者针刺法连接起来,就得到了三维非织造布,如图8所示,其中正交三维非织造物被应用在航天的特殊复合材料构件中。在负荷应力下,非织造织物均匀地分布,损害稳定性好,可以在混凝土结构中用来代替钢[25]。

图8 非织造内部结构图

3 纺织复合材料成型工艺

复合材料成型工艺从最开始的手糊工艺发展到现在,已经有了几十种,每种工艺都有各自的特点。成型工艺对复合材料的外观形状、内在性能等各方面起着决定性的作用,是制备复合材料的关键步骤,涉及到高分子物理、化学、流体力学、材料力学等多学科,目前使用较多的纺织复合材料成型工艺包括模压成型工艺、缠绕成型工艺、树脂传递模塑(RT M)成型工艺、热压罐成型工艺、3D打印成型技术等。

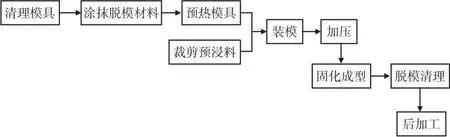

3.1 模压成型工艺

模压成型工艺就是将浸渍有树脂基体的织物预浸料裁剪成与模具配套的形状,随后将预浸料按照设计的角度顺序铺覆在模具阴模内,合上阳模,再对其加压加热,使得树脂和织物充满模腔,在固化温度下固化成型,最后脱模、加工得到纺织复合材料制品,成型过程如图9、图10所示。影响模压成型制品质量的因素包括温度、压力、加压点的选择、预浸料含胶量、模具的加工精度等,纺织复合材料所用基体材料多为树脂,模压成型过程要配合树脂的流变特性和固化交联反应,所以加压点的选择、加压压力、固化温度制度都对模压成型制品起着重要的作用。模压成型工艺生产效率高,可一次成型,制品尺寸精准,表面平滑,但模具设计制造麻烦,成型时树脂不易流动,制品易出现纤维变形、分层等各种缺陷[26-28]。

图9 模型成型工艺流程图

图10 模型成型原理

3.2 缠绕成型工艺

缠绕成型工艺自20世纪30年代才逐渐发展起来,在复合材料成型工艺中是使用最早的自动化工艺技术。将浸有树脂的连续纤维或织物带,按照设计的缠绕规律缠绕到芯模上面(芯模形状有球形、方形、圆柱等各种形状),随后固化成型、脱模、后加工,最终得到纤维缠绕复合材料制品,这就是纤维缠绕成型工艺,成型过程如图11所示。缠绕成型工艺有干法、湿法和半干法缠绕3种,干法缠绕是指纤维不需要再经过浸胶槽浸渍树脂,直接使用浸渍过树脂的预浸料,经过加热设备软化后就可进行缠绕;湿法缠绕过程中,纤维需要经过浸胶槽浸渍树脂,才可进行缠绕;半干法缠绕中,纤维也要经过浸胶槽浸渍树脂,纤维浸渍树脂后,不能直接进行缠绕,要经过预烘干步骤。在实现纤维连续有规律的稳定缠绕,同时制品形状结构尺寸不同的情况下,纤维缠绕规律被分为环向缠绕、纵向缠绕、螺旋缠绕3类,环向缠绕是指芯模绕着自身轴线匀速地转动,导丝头在与轴线平行的方向,沿着芯模筒身运动,缠绕角接近90°;螺旋缠绕是指芯模绕着自身轴线做匀速圆周运动,导丝头在平行于轴线的方向,采用特定的速度做往复运动,缠绕在芯模上的曲线呈螺旋状,螺旋缠绕的缠绕层皆为双层;纵向缠绕是指芯模围绕着轴线转动,导丝头在固定的平面上做匀速圆周运动。缠绕角一般不大于20°,3种缠绕规律的缠绕效果如图12所示。影响缠绕制品质量的参数有缠绕张力、缠绕规律、缠绕角度、固化方式等,在不改变外形尺寸的前提下,可通过改变纤维材料、纤维层厚度比和缠绕角度等因素,设计出不同的纤维缠绕复合材料结构,有效改善缠绕制品的刚度、强度和抗冲击等力学性能。缠绕成型工艺具有生产率高,可生产大型制件,且制件具有可设计性强、强度高、精度高等突出的优点,可以实现低成本制造高性能的纺织复合材料,但是缠绕成型制品无纤维间的缠结,层间性能不好[29-31]。

图11 缠绕工艺流程图

3.3 树脂传递模塑成型工艺

树脂传递模塑(RT M)成型工艺是指将织物预制件放入密闭模具中,在压力或者真空作用下,将树脂基体缓缓注入模腔,使树脂充分浸润织物,随后加热固化成型、脱模、后加工,最终得到复合材料制品的技术,如图13所示。相较于其他成型工艺,RT M成型工艺步骤简便,省去了制作预浸料及繁杂的真空袋压的过程,生产效率高,生产时间短,制品精度高,表面光滑,但注塑工艺不可控性大,容易产生干斑和气泡,织物预制件容易发生变形,制件力学性能和耐久性会随之降低,可通过改善注胶压力、注胶温度等工艺参数,以及增加注胶出胶口、分段压力差注胶、结合仿真模拟等方式来调控。RT M成型工艺自出现,又衍生出了5种工艺:真空辅助RT M工艺(VART M)、Light-RT M成型工艺、树脂浸渍模塑成型工艺(SCRI MP)、树脂膜渗透成型工艺(RFI)、结构反应注射模塑(SRI M)[32-35]。

3.4 热压罐成型工艺

图13 RT M成型工艺流程图

热压罐成型工艺较为成熟,可以生产大型而复杂的复合材料制品,在航空航天及民用飞机领域中,多采用热压罐成型制品。将复合材料胚料、隔离材料等按照顺序放在模具上,再用真空隔膜进行密封,随后对其抽真空,加压加热固化成型,这就是热压罐成型工艺,如图14、图15所示。热压罐成型工艺稳定,适用于聚合物基材料的成型,因压力和温度都比较均匀,热压罐制品的空隙率较低,性能稳定,但在铺覆胚料阶段均是人工铺覆,太过耗时耗力耗料,效率也不高,对于结构复杂、体积很大的制件,操作会更加困难。热压罐成型工艺的影响因素主要有温度、压力、升温速率、保温时间、模具设计,可以通过调控这几个因素来优化热压罐成型复合材料[36-37]。

图14 热压罐成型工艺材料工装示意图

图15 热压罐成型工艺流程图

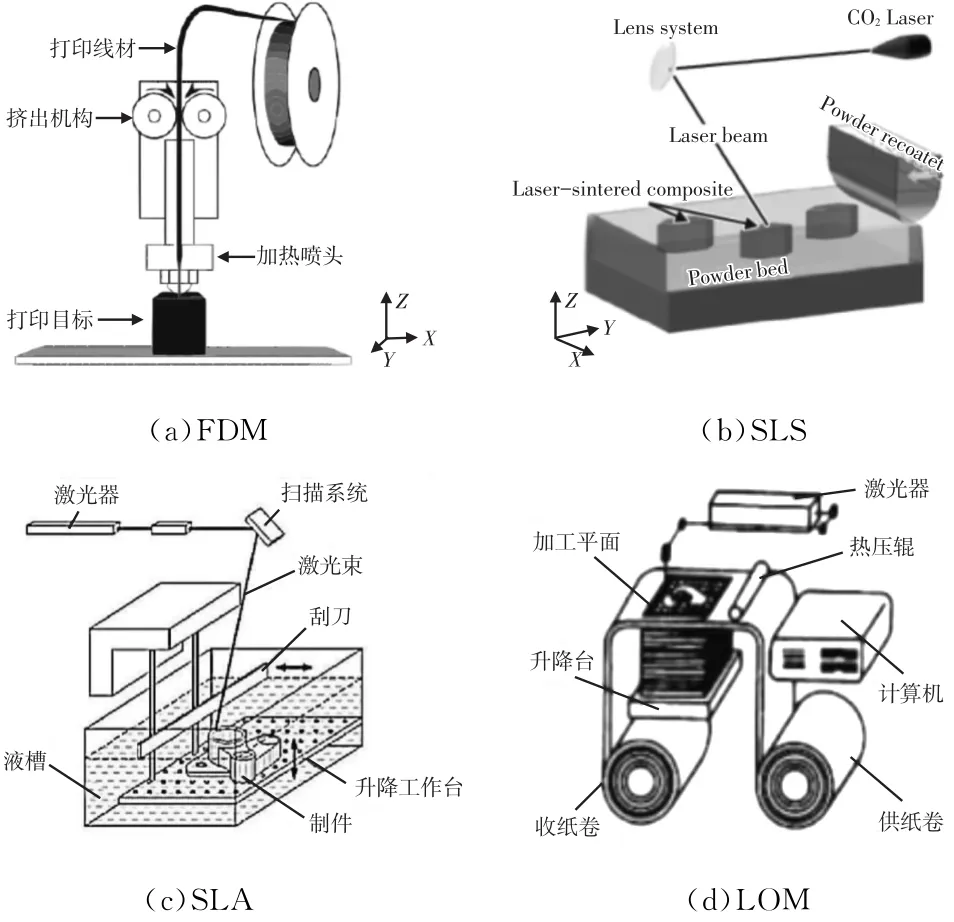

3.5 3D打印成型技术

3D打印成型技术是近些年新兴的增材制造技术,在计算机软件的帮助下,将短切纤维/连续长丝纤维/织物和基体材料通过材料成型设备一层层逐渐叠加在一起一次成型为复合材料,成型的实体与计算机软件中导入的模型一模一样。与传统的成型工艺相比,3D打印技术无需传统的模具等设备,成型快速,可制造各种复杂的构件,将三维模型转化为实体,可无缝连接,省时省力耗费低,被认为是制造业的技术革命。3D打印技术根据成型原理可分为:熔融沉积技术(FDM)、选择性激光烧结技术(SLS)、立体光刻技术(SLA)、叠层实体制造技术(LOM),原理图如图16所示。在3D打印技术中,FDM应用最为广泛,成型原理是热塑性原材料经过加热而融化,随后被挤出到工作区域成型;SLS技术较为成熟,通过CO2激光束将均匀铺撒在工作区域的粉末状原材料烧结,使基体和增强体粘结在一起而成型为复合材料实体;SLA技术是通过紫外激光使光敏聚合物产生光聚合反应,从而与增强体复合成实体结构件;LOM通过计算机控制激光对预浸料进行切割叠加,从而完成复合材料成型。3D打印技术未来要解决好在多维方向产生的连续堆积问题,开发更多的适用于打印的材料,提高其精度,使其产业化、智能化、集成化[38-41]。

图16 3D打印技术成型原理图

4 纺织结构复合材料的应用

4.1 航空航天

航空航天材料要满足质轻、抗疲劳、耐高温等各种性能要求,先进的纺织复合材料可以满足航天航空材料的需求。目前,航空用纺织复合材料多为热固性复合材料和热塑性复合材料,纺织复合材料可以用于飞机的雷达罩、螺旋桨、发动机叶片、发动机、火箭喷管和再入保护壳体等[42-43],如图17所示。

图17 纺织复合材料在航天航空中的应用实例

4.2 交通运输

自行车、汽车、轮船、高速列车和军用车辆这些交通工具的部件、主体构架都有采用纺织复合材料。纺织复合材料的强度、刚度很大,采用其制作的部件不容易发生变形,可保持完美的流线型外形。由织物复合材料制成的容器,纺织复合材料可以保证其质量过关、维护次数低,不影响传播磁场信号和雷达信号,还可以赋予其防弹、耐冲击等性能[44],应用实例如图18所示。

图18 纺织复合材料在交通运输中的应用

4.3 建筑工业

建筑领域需要自动化程度高、施工简便同时又质轻的材料,纺织复合材料是很好的选择。刚性复合材料构件可制作建筑桥梁等,柔性复合材料可以制作屋顶、隔音板等,如图19所示。

4.4 军事工业

一些纺织复合材料可以被电磁波穿透,从而作为军事领域的隐身材料,用以制作隐形飞机、雷达等军事装备。还有一些纺织复合材料耐高温、耐冲击、防毒防爆,可以为防弹服、生化防护服和防刺服等军用作战服防护材料提供新的材料选择,具体应用实例如图20所示。

图20 纺织复合材料在军事工业中的应用

4.5 民用生活

在现有的结构材料中,纺织增强复合材料的比强度、比模量高,被广泛用于制作球拍、乐器、笔记本电脑、游乐船等。此外,纺织复合材料的生物相容性好,耐腐蚀性能佳,可用于支架、人工心脏、人工骨骼等仿生制品以及医疗设备器材[45],如图21所示。

5 纺织复合材料的现存问题

5.1 纺织结构

现有纺织复合材料的加工工艺相对成熟,但成本高,制备工艺也较为复杂,三维预制体技术的研究不够深入,对纺织结构复合材料的发展起着决定性作用的仍是预制件的制造工艺,三维纺织复合材料比层合板复合材料有着更多的优势,但其工艺还不够完善,仍需大力发展;目前研究工作多数都未考虑纤维与基体之间界面相的影响;对纺织复合材料的力学性能研究多数都是关于材料弹性性能的分析研究,缺乏完善的强度准则,未来纺织复合材料的研究应当注重力学性能的预报与材料的优化设计。

图21 纺织复合材料在民用生活中的应用

5.2 成型工艺

随着越来越多新型材料的出现,新材料与成型工艺之间存在适配问题;复合材料成型工艺耗费人力大,自动化系统发展不够成熟;与其相关的配套技术仍需要大力综合发展,才可以提高成型工艺生产效率,促进复合材料成型工艺更快更好地发展。

6 结语

纺织复合材料是一种集合了多种学科的新材料,有很好的发展应用前景。近些年,我国的纺织复合材料无论在原材料领域还是复合工艺技术上都有很大进步,但仍存在很多未解决的问题,需要科研人员去克服,未来随着科技的发展进步,纺织复合材料一定会发挥越来越重要的作用。