整车环境下洗扫车气力输送系统流场特性研究

2020-04-28王永照1王鼎2张倩文2牛强3

王永照1 王鼎2 张倩文2 牛强3

1. 甘肃省建筑机械工程实验室有限公司 甘肃兰州 730050

2. 武汉理工大学现代汽车零部件技术湖北省重点实验室 湖北武汉 430070

3. 甘肃建投重工科技有限公司 甘肃兰州 730000

1 前言

城市道路洗扫车是集路面垃圾收集、清扫和运输为一体的新型高效道路清扫设备,多是在专用车底盘上改装而成[1]。气力输送系统是城市道路洗扫车的主要功能部件,其结构设计技术水平的高低直接影响洗扫车的工作性能,进而影响城市道路洗扫车的发展和创新。

对于城市道路洗扫车的气力输送系统,国内外学者开展了较为广泛的研究,如美国的ELGIN公司设计的双管道循环式气路系统,利用反吹口和吸管将从集尘箱过

滤后的气体反吹回吸嘴下部,提高了空气的利用率和清扫车的清扫效果[2];陈忠基等通过对吸嘴加装翼板与侧板,改善了吸嘴处的气流分布[3];欧阳智江分析了吸尘口前后挡板的宽窄、挡板的卷边结构及前挡板的结构形状对吸尘口吸尘性能的影响,设计出了一种前宽后窄、带卷边且前挡板为曲面的吸尘口[4];台冰丰等研究了带气流扩展区的吸尘口在不同倾斜角下进气口处的气流流场分布和各个进气面进气量情况,得到最佳的吸嘴倾斜角和吸尘口布局,改善了吸尘口的流场特性[5];云现杰等分析了吸尘盘肩部夹角、吸尘盘高度、吸管的形状等结构参数对吸尘盘内流场特性的影响,并对吸尘盘结构参数进行优化改进,使吸尘盘的工作性能得到了较大的改善[6]。

目前,对于气力输送系统的流场特性的研究均是采用在吸嘴四周建立气流扩展区的方法,并没有考虑整车环境因素对气力输送系统流场产生的影响。在上述研究的基础上,本文拟对整车环境下清扫车气力输送系统进行流场仿真,考虑外界环境、车身结构、盘刷装置的旋转运动等因素对清扫车气力输送系统流场分布的影响,并对吸嘴结构进行了改进设计与分析。

2 洗扫车整车结构与工作原理

洗扫车以汽车二类底盘为基础,加装副车架、副发动机、水箱、清扫作业装置、吸尘系统、集尘系统、风机、液压系统、高压水路系统、低压水路系统、电控系统、传感装置等设计而成。本文所研究的洗扫车气力输送系统为开放式气力输送系统,工作原理如图1所示。洗扫车工作时,高压离心风机的高速运转使集尘罐体和吸腔内形成一定的负压和高速气流,在吸腔与外界的气压差和高速气流作用下,垃圾和尘粒被气流携带并通过气力输送系统的吸尘管道进入集尘罐体中。利用重力除尘的方法,在集尘罐体中完成垃圾和尘粒与气体的分离,气体经过滤装置过滤后排放到大气中。

3 洗扫车气力输送系统流场仿真

3.1 流体仿真控制方程

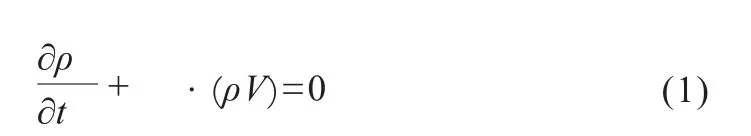

洗扫车工作时,垃圾和尘粒从吸尘管道进入集尘罐体,气体则通过风机出风口排放到大气中,气力输送系统的流场仿真时应遵循连续性方程和动量方程:

a.连续性方程

式中,ρ为流体密度,kg/m3;V为流体速度矢量,m/s。b.动量方程

式中,P为控制体上所受的压力,Pa; τx、 τy、 τz为因分子之间粘性作用产生的作用于控制体表面上的粘性应力τ的分量,Pa; Fx、 Fy、 Fz为控制体所受外力分量,N。

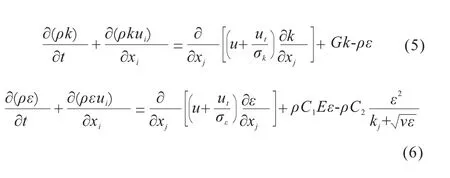

考虑到吸嘴进气时,清扫车盘刷的旋转运动会使得吸嘴进气口处的气流形成漩涡及产生一定程度的轻微旋转,整车运动时车身结构、底盘结构会对空气流动产生影响,进行整车环境下清扫车气力输送系统的流场仿真时采用对复杂剪切流动适应性好且适用于汽车外流场数值模拟的realizable k-ε湍流模型。湍流动能k方程和湍流耗散率ε方程可用来描述realizable k-ε 湍流模型。湍流动能k和湍流耗散率ε的输运方程分别为:

式中,ui为平均速度分量;xi、 xj为坐标变量;ρ为流体密度;E为时均应变率;ut为湍动粘度;v为运动粘度;Gk为平均速度梯度引起的湍动动能

3.2 洗扫车几何模型

3.2.1 整车几何模型

整车三维模型的长、宽、高根据清扫车的实际尺寸利用CATIA软件进行1:1建模。如图2所示,整车的长×宽×高分别为9 110 mm×2 470 mm×2 970 mm,坐标原点符合汽车设计标准。其主要组成部分为底盘、副车架、前后水箱、副发动机罩、清扫作业装置(盘刷)、完整的气力输送系统(吸嘴、吸尘管道、集尘罐体、风道、风机),其整车参数如表1。在考虑计算资源的基础上,对洗扫车整车的几何模型进行了适当的简化。如将前后水箱、副发动机罩等表面作了平滑处理,忽略清扫车的后视镜、门把手等特征。

图2 整车三维模型

表1 洗扫车整车参数

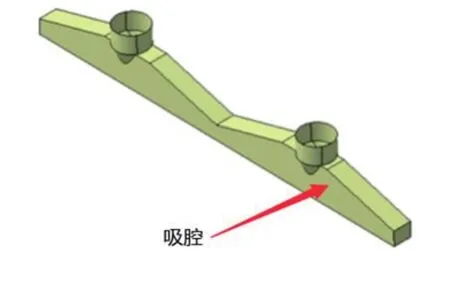

3.2.2 吸嘴模型

综合考虑清扫车底盘下部空间布局、整车宽度、吸嘴离地间隙、吸尘效果等因素的影响,按照实际模型建立的1:1吸嘴三维模型如图3所示。

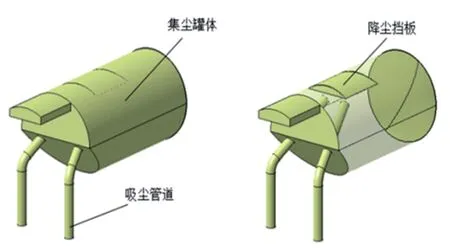

3.2.3 尘管道及集尘罐体模型

吸尘管道和集尘罐体的三维几何模型如图4所示。吸尘管道分为三段:第一段与吸嘴的吸管相连,呈垂直于水平方向布置,长度为900 mm;第二段为弯管,作为第一段和第三段的过渡连接部分,其半径为300 mm;第三段延伸到集尘罐体内部,将吸嘴吸入的垃圾尘粒和气流引入集尘罐体中,其长度为1 450 mm。集尘罐体总长度为3 040 mm,罐体的直径为1 662 mm,罐体尾门的直径为1 600 mm。

图3 吸嘴三维模型

图4 吸尘管道和集尘罐体三维模型

3.2.4 风机模型

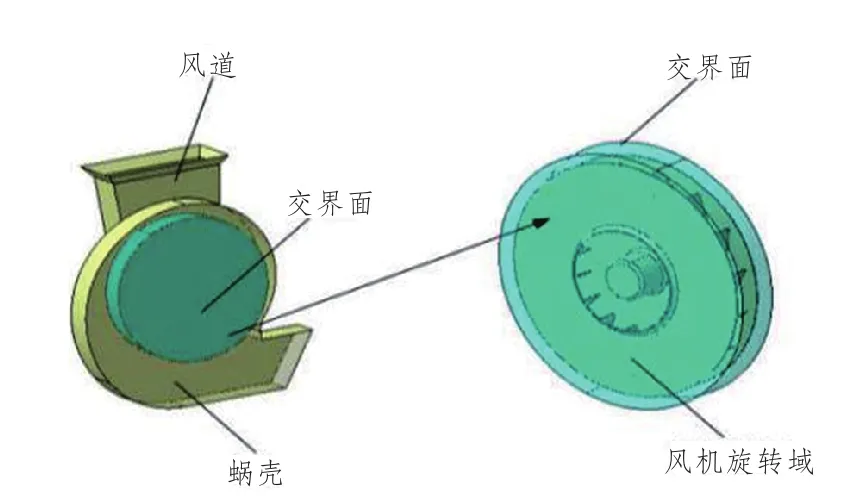

风机是吸扫式清扫车的重要工作部分,吸嘴处负压和高速气流都来源于风机的高速旋转。本车所用风机为某公司的YZ926-7.4#C高压离心风机,叶轮为后向式,共有16片叶片,风机的额定转速为2 350 r/min。风机的实物模型、三维几何模型如图5所示。风机的建模包括风道、蜗壳、叶轮。风机工作时,风机转子处产生高速旋转,属于旋转流场问题。在处理旋转流场问题时,运用多参考坐标系模型(MRF)高效而有用。运用MRF方法可以将风机转子部分的瞬态问题转化为稳态问题进行求解,求解时旋转域的网格保持静止。

图5 风机三维模型

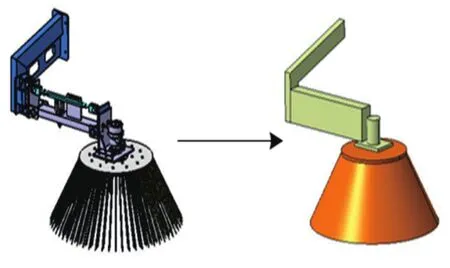

3.2.5 盘刷模型

对盘刷机构进行简化处理,将扫盘和刷毛部分处理为圆台形,如图6所示。

图6 盘刷机构简化模型

4 外流场仿真

4.1 计算域构建及网格划分

车辆长度为L,计算域长度为8L(入口距洗扫车前脸为2L,计算域出口距洗扫车尾端为5L),计算域的宽度为所研究车型的7倍宽(左右各3倍宽),高度为4倍车高。计算域示意图如图7所示。

图7 计算域示意图

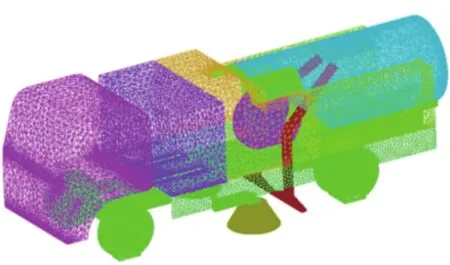

利用ICEM CFD对计算模型进行网格划分。将风机转子、左右扫盘和刷毛设置为旋转域,车身表面面网格示意图如图8所示。

图8 整车面网格示意图

4.2 边界条件设置

根据所建模型,边界条件的设置如下。

a.入口边界条件:速度入口,来流速度大小v=7 km/h,方向为x轴负方向;

b.出口边界条件:压力出口,大小为一个标准大气压,即静压值为0 ;

c.壁面边界条件:地面及洗扫车车身表面设置为固定壁面;

d.对称面边界条件:外流场计算域的左右两个侧面及顶面设置为对称面边界;

e.旋转域边界条件:根据所建三维几何模型,得到风机旋转域的旋转中心为(-3.8,0,0.033),旋转轴方向为y轴正方向,转速为2 350 r/min;左盘刷旋转域的旋转(-2.94,1.05,0),转速为115r/min,旋转轴方向为z轴负方向;右盘刷旋转域的旋转中心为(-2.94,-1.05,0),转速为115 r/min,旋转轴方向为z轴正方向。

4.3 仿真结果分析

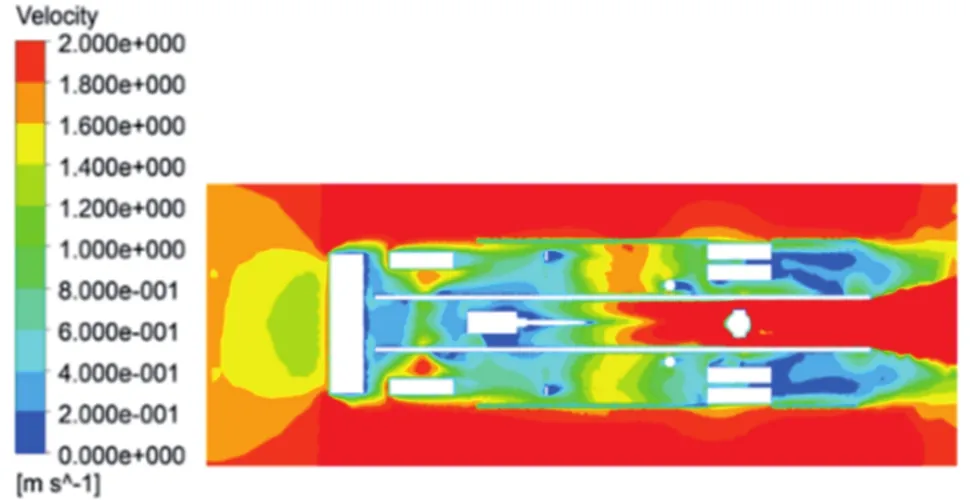

整车环境下洗扫车气力输送系统的流场仿真结果如图9所示,外流场气流速度接近2 m/s。从纵向对称面速度分布云图可知洗扫车风机的出风口处的速度最大,在此处,风机出风口将集尘罐体中与尘粒分离后的气流排放到外流场中。

图9 纵向对称面速度分布云图

图10所示为洗扫车底部速度场分布。由于受到变速器、传动轴等部件的阻碍作用,底部气流速度整体偏低,气流速度大小在1 m/s以下。当气流流过变速器、传动轴以后,速度又逐渐增加到2 m/s左右。

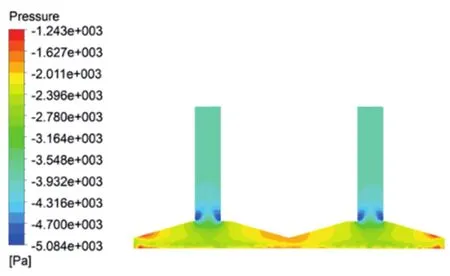

图11、12所示为吸嘴内部压力场分布。洗扫车工作时在吸腔和吸管内形成一定的负压,负压按照一定梯度进行变化,其中最大负压出现在吸嘴腔体和吸管的过渡连接处。这是因为当气流从横截面积较大的吸嘴腔体进入吸管时,横截面积突然减小,气流速度急剧上升,气流流速越快则气压越小,所以在此过渡区产生极大的负压。吸嘴两吸管之间的区域和吸嘴左右两侧肩部区域的负压比吸管正下方负压要小,这是因为吸管正下方气流的流速相比于这两个区域流速更快,所以此处负压更大。整个吸腔内部压力分布比较均匀,由于结构的突变,吸嘴腔体和吸管过渡处压力梯度变化较明显,造成一定的压力损失。由图12可知,吸嘴前进气面处负压最小,此处是外流场中空气进入吸嘴的主要入口,往吸管方向向上负压逐渐变大,吸嘴前、后进气面和吸腔内的压力差为垃圾和尘粒进入吸嘴腔体并通过吸尘管道运送到集尘罐体中创造了有利的条件。

图10 清扫车底部速度分布云图

图11 吸嘴腔中心横截面静压分布云图

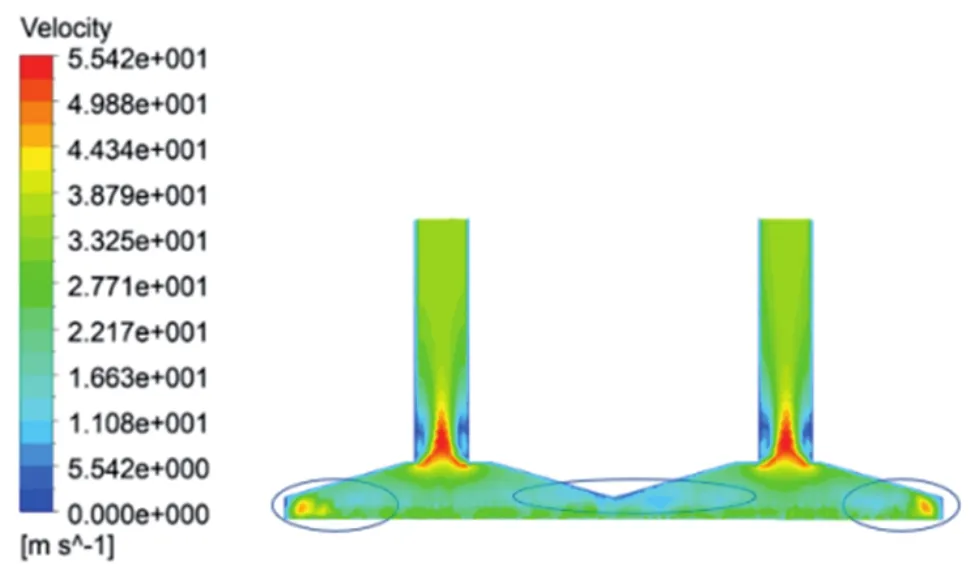

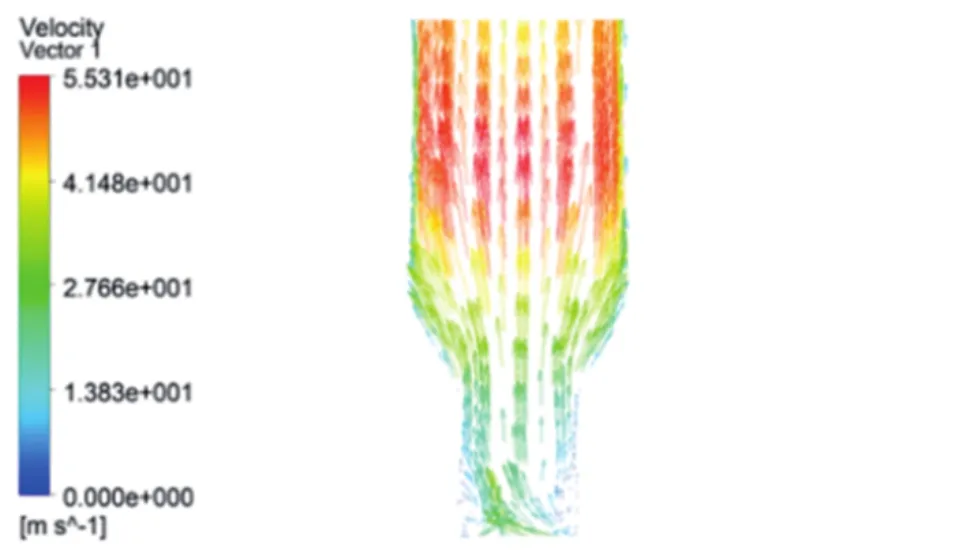

图13、14所示为吸腔和吸管内部速度流场分布。由图13可知,吸腔内部大部分区域的气流速度分布在(22~30)m/s,基本满足路面尘粒的起动要求。气流速度在吸腔和吸管的过渡连接处达到最大值55.42 m/s。但是,吸腔内整体的速度场分布不够理想,在吸嘴左右两侧肩部及中间肩部附近存在一定的低速气流区及速度梯度变化较大的区域,速度梯度变化较大的区域会造成能量损失,影响吸嘴的吸尘性能。图14中,气流从吸嘴前后进气口进入吸腔沿着吸尘管道向上运动时,由于气流流过的截面面积突然变小,速度急剧上升,有利于垃圾和尘粒的向上运输。但气流从吸嘴的前进气面进入吸腔后在水平方向持续的时间很短,导致前后进气面的进气量不均匀,影响吸嘴的吸尘性能。

图12 吸管中心纵截面静压分布云图

图13 吸腔中心横截面速度分布云图

图14 吸管中心纵截面速度矢量图

图15为吸嘴近地面气流速度分布云图,由图15可知,在离两吸管较近的区域气流速度偏高,气流速度范围为(28~40)m/s。离两吸管较远的区域气流速度偏低,气流速度范围为(20~24)m/s。由此可知,吸嘴内的气流能使路面常见尘粒顺利起动,但是整体上气流速度分布不够均匀,所以需要进一步改善清扫车气力输送系统的流场分布。

图15 吸嘴离地10 mm进气面气流速度分布云图

5 清扫车气力输送系统改进及流场仿真

5.1 吸腔高度对气力输送系统流场的影响

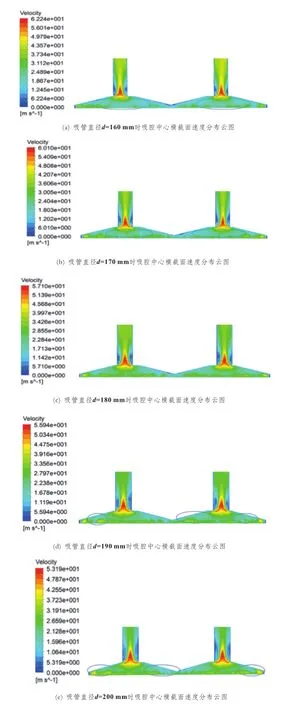

吸腔高度对改善洗扫车气力输送系统的流场分布非常关键。在保持洗扫车行驶车速7 km/h、盘刷转速115 r/min、风机转速2 350 r/min、吸嘴的离地间隙10 mm、吸嘴吸管的直径、吸嘴总长L=2200 mm、总宽B=100 mm、总高H=300 mm不变的条件下,研究不同吸腔高度下吸腔中心横截面处的流场分布如图16所示。

随着吸腔高度的降低,吸腔内气流速度分布越来越均匀,吸腔内各处气流速度都有一定的提高,且气流进入吸管时的最大速度从55.2 m/s增加到57.1 m/s,速度提高比较明显,远远大于常见尘粒的悬浮速度,能使尘粒顺利通过吸尘管道进入集尘罐体中。从图中还可以得知,当吸腔高度从200 mm下降至170 mm时,吸嘴左右肩部及中间肩部附近的低速气流区及速度梯度变化较大的区域逐渐减少。当吸腔高度下降至160 mm时,这些区域基本消失。这说明通过改变吸腔的高度能有效改善吸嘴的吸尘能力,进而改善气力输送系统的流场分布,对提高清扫车的清扫效率非常有益。

5.2 吸管直径对气力输送系统流场的影响

本节将讨论在吸腔高度为160 mm时,不同的吸管直径对清扫车气力输送系统流场的影响,以确定合适的吸管直径。

图16 不同吸腔高度下的吸腔中心横截面处的速度分布云图

图17 不同的吸管直径时吸腔中心横截面速度分布云图

综合分析图17可知,吸管直径d越小,气流通过吸腔和吸嘴的过渡处进入吸管时的气流速度越大。当吸管直径为160 mm时,气流进入吸管的速度最大值为62.24 m/s,吸腔内的气流速度分布整体偏低,吸腔内大部分区域气流速度分布在20 m/s以下,不利于尘粒的起动。当吸管直径增加到170 mm时,吸腔内的气流速度分布有所改善,但吸尘核心区气流速度仍然较低。吸管直径增加到180 mm时,只有吸嘴中间肩部存在一定的低速区,吸腔内其他区域低速区基本消失,整体上看气流速度分布比较均匀,这有利于改善气力输送系统的流场分布。由图17(d)、(e)可知,随着吸管直径继续增大,会导致进入吸管的最大气流速度下降。吸嘴中间肩部的近地面低速气流区增多,吸嘴左右两侧肩部出现气流速度梯度变化大的区域。如果要改善吸腔内的气流速度分布,提高吸管的气流速度,需要加大风机功率来增加吸嘴的进气量,不利于节能,会造成清扫车工作经济性下降。综合以上分析可知,吸管直径为180 mm时,吸腔内的气流速度分布最佳,同时也能保证洗扫车工作经济性良好。

6 结语

本文以某城市道路洗扫车为研究对象,考虑行驶车速、车身结构、盘刷旋转运动的影响,对整车环境下洗扫车气力输送系统流场特性进行了深入的研究。研究了不同吸腔高度、吸管的直径对气力输送系统的流场分布的影响。仿真结果表明,在保持吸嘴的总长、总宽、总高不变,吸腔高度为160 mm,吸管直径为180 mm时,洗扫车气力输送系统的流场分布非常合理。该结果与单一地在吸嘴四周建立气流扩展区进行气力输送系统的流场仿真相比,更加符合洗扫车工作的真实情况,对指导洗扫车气力输送系统的设计工作具有重要意义。