钢板对接接头立焊位置的氩电联焊工艺

2020-04-27赵海云李海明李津胡建洪

赵海云,李海明,李津,胡建洪

(大港油田公司第五采油厂,天津300283)

0 前言

氩电联焊是采用钨极氩弧焊与焊条电弧焊两种焊接方法进行组合焊接的简称[1]。钨极氩弧焊采用氩气保护,在高熔点的非熔化钨极和金属母材的焊接位置之间形成稳定电弧,具有保护效果好、焊缝质量高、焊件变形小、省去清渣工序等优点,而且熔池可见性好,便于观察和操作,可以获得成形美观的高质量焊缝,而且适合各种焊接位置。焊条电弧焊是最传统的焊接方法,适用于不同的平焊、横焊、立焊、仰焊等位置,但操作方法差别较大。氩电联焊多采用钨极氩弧焊方法进行打底层焊接,有时也用于第一层的焊接,以避免根部产生焊接缺欠,保证焊缝成形美观;然后用焊条电弧焊方法进行填充层和盖面层焊接,以提高焊接效率和节约焊接成本。目前,氩电联焊的工艺方法已在复合管道施工、油气集输干线工程、石油化工等行业的重要焊接结构件上得到广泛应用。

氩电联焊用于钢板对接接头立焊位置操作时,容易出现焊缝成形不良,产生未熔合、焊瘤、咬边等缺欠,这与焊接工艺参数、焊接角度、操作手法等因素有很大关系。文中介绍了焊接工艺参数选择、操作技巧及注意事项,希望对避免焊接缺欠、保证焊缝成形美观具有参考作用。

1 试件材料和焊前准备

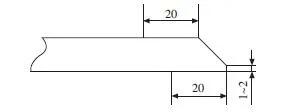

钢板材质为20 钢,规格为300 mm×150 mm×12 mm,采用机械加工方法控制对接坡口角度为60°±3°,坡口钝边为1.0 ~2.0 mm。焊接前将坡口附近20 mm 范围内的表面油、锈、氧化皮进行清理,如图1 所示。

图1 试件打磨示意图

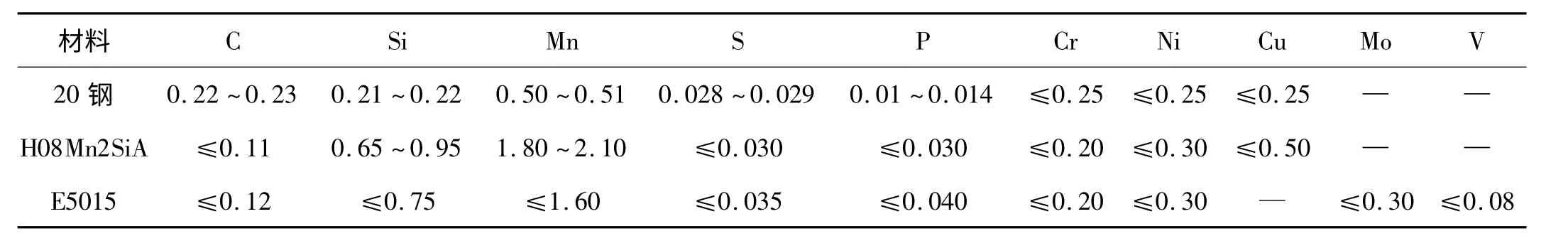

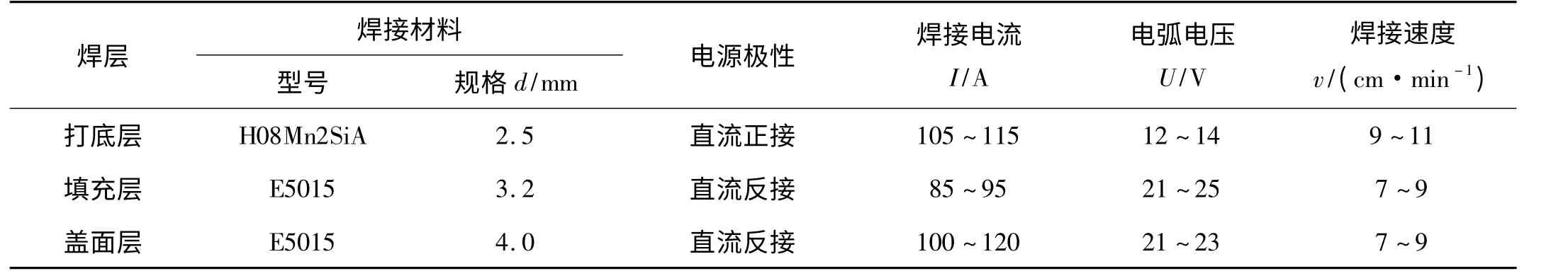

钨极氩弧焊主要用于打底焊道的焊接,选用纯度大于99.7%的氩气作为保护气体,使用孔径为φ8 mm或φ10 mm 的圆形喷嘴,选用φ2.5 mm 的钨极棒,前端磨成1∶5 的锥形,伸出长度4.0 ~6.0 mm。焊接材料为φ 2.5 mm 的H08Mn2SiA 实心焊丝。焊条电弧焊主要用于填充层和盖面层的焊接,采用φ3.2 mm 和φ 4.0 mm 两种规格的E5015 焊条,按要求烘干后,放入保温筒中备用[2-3]。20 钢母材和两种焊材的化学成分见表1,主要焊接参数见表2。

表1 母材和焊接材料的主要合金元素(质量分数,%)

表2 主要焊接工艺参数

2 焊接工艺流程

2.1 组对及定位焊

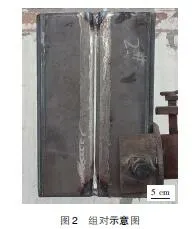

组对定位时,根据焊接位置、焊接工艺、焊接材料按照下料预留焊接间隙标准选择,两个钢板的组对间隙为:始焊端对接间隙2.5 mm 左右,终焊端对接间隙3.0 mm 左右,以便控制焊接过程中焊缝收缩引起的组对间隙变化,如图2 所示。

组对后在对接接头的两端采用钨极氩弧焊焊接方法进行定位焊接,定位焊缝的长度不大于10 mm,焊缝厚度控制在2 mm 左右。定位焊采用表2 中的焊接工艺参数,发现裂纹等缺陷应重新进行焊接。

2.2 打底层的操作

采用钨极氩弧焊进行打底层焊接。为了保证焊接操作的稳定性,将焊枪的喷嘴卡在试件坡口边沿摆动焊枪进行焊接。为实现较好的保护效果,在不影响焊工视线的前提下,喷嘴与焊件的角度保持在70°~80°,焊丝与焊件的角度一般为20°~30°,如图3 所示。

图3 打底层焊接喷嘴及焊丝与焊件的角度

钨极氩弧焊应提前3 ~5 s 接通氩气,将起焊处的空气及灰尘吹除干净,采用划擦法或高频击穿引燃电弧。划擦法引弧动作要轻快,防止焊缝产生夹钨等缺欠。在起焊点前约5 mm 处引弧后,慢慢拉回到起焊点,先在坡口两边摆动进行预热,待起焊处形成清晰可见的熔孔时,开始填丝,从下至上进行打底层焊接。焊接时要控制好送丝速度和摆动焊枪的速度,使焊丝始终处在钨极的前面,防止焊丝失去氩气的保护。完成焊接进行收弧时,填满弧坑后将电弧引至坡口边缘缓慢熄灭,继续送氩气8 s 以上防止焊缝金属氧化[4]。

为了得到成形优良的焊缝,送丝时可以将焊丝顶在坡口根部,随电弧左右摆动,保持送丝的稳定性,避免未熔合和焊瘤等缺欠的产生;适当延长电弧在坡口两侧的停留时间,使坡口两边较厚的母材金属充分熔化;电弧在坡口中间一带而过,避免熔池温度过高,使背面焊缝产生咬边、焊瘤等缺欠。焊接时要注意观察熔池,发现熔池温度过高可以先熄弧或者将电弧沿焊道向后方拉回10 mm,熔池冷却后再继续焊接。采用合适的焊接速度,注意电弧与送丝的配合,控制好焊丝和焊枪的角度,注意观察和控制熔池温度和熔孔大小就可以得到合格的焊缝。钨极氩弧焊打底层焊缝形貌,如图4 所示。

图4 打底层焊缝形貌

2.3 填充层的焊接

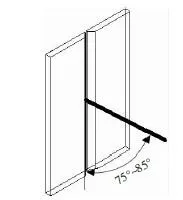

采用焊条电弧焊方法直流反接施焊。按照表2 选择焊条规格和焊接工艺参数,调试好焊接电流,焊接过程中控制焊条与焊件的角度保持在75°~85°(图5),使用斜锯齿或月牙形运条方法。在起焊点上方约10 mm 处起弧,拉长电弧待第一滴熔滴落下后,压低电弧慢慢落到起焊点处,稍作停留看到根部焊缝两侧熔化后,正式向上焊接。运条时在坡口两边短暂停留,中间一带而过,防止两侧夹槽过深和中间填充过高,收弧焊接时注意添满弧坑。注意填充层厚度应距离坡口上表面约1.0 ~2.0 mm,为盖面层焊接打好基础[4-5]。图6为填充层外观形貌。

图5 填充层的焊条角度

2.4 盖面层的焊接

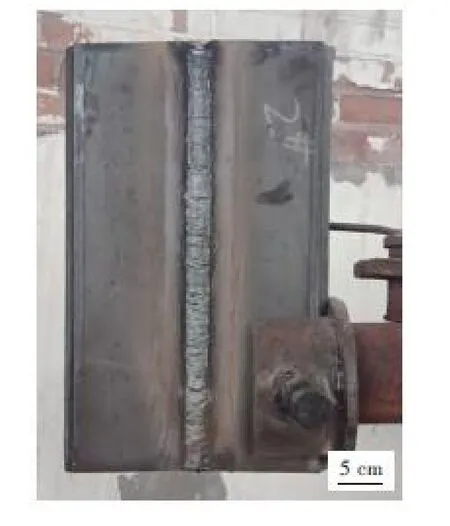

将填充层焊道清理干净后进行盖面层的焊接,为了提高焊接效率,采用φ4.0 mm 焊条直流反接施焊。焊条角度参考填充层控制在75°~85°左右,焊接要点与填充层一样,同样是在起焊点上方10 mm 处起弧,拉长电弧待第一滴熔滴落下后,压低电弧慢慢落到起焊点处,看到根部焊缝两侧熔化后,正式向上焊接。换焊条时,也应按照起弧的操作要领,连接要准确,防止产生焊接缺欠。焊缝熔宽以坡口两边各熔化1.0 mm 左右为宜,余高控制在3.0 mm 以内。实际盖面层表面成形情况,如图7 所示。

图7 焊缝成形后的形貌

焊接完成后,要对焊件进行清理,去除药皮熔渣和飞溅物,表面不许有气孔、咬边、未熔合、夹渣等缺欠。

3 操作要点及注意事项

(1)严格按照要求做好试件的打磨和焊接材料的烘焙,控制好试件的组对间隙。

(2)打底层焊接时注意焊枪的摆动、填丝的快慢,控制好焊枪、焊丝、焊件之间的角度。

(3)填充层和盖面层注意控制焊条的摆动幅度和坡口边沿的停留时间,控制好焊条的角度。

4 结论

(1)采用氩电联焊在立焊位置进行钢板对接接头焊接时,先用钨极氩弧焊进行打底层焊接,避免焊接根部缺欠的产生,保证焊缝成形美观;采用焊条电弧焊方法进行填充层和盖面层焊接,可提高焊接效率和节约焊接成本。

(2)采用钨极氩弧焊进行打底层焊接,省去了焊条电弧焊根部清渣工序,避免了焊接缺欠的产生,提高了焊接生产效率。焊件组对时要控制好组对间隙,组对间隙过大会造成打底层焊接困难,整体焊缝过宽影响焊接质量,组对间隙过小,会造成打底层未熔合。因此要控制始焊端对接间隙2.5 mm 左右,终焊端对接间隙3.0 mm 左右。

(3)焊接过程中,严格控制喷嘴与焊件的角度保持在70°~80°,焊丝与焊件的角度一般为20°~30°,填充层和盖面层的焊接角度保持在75°~85°。注意电弧与填丝的配合及坡口中的运条方法,注意观察熔池的变化调整焊接操作,可以得到成形良好的焊缝。