铜/钢MIG 复合增材制造组织及性能研究

2020-04-27罗滨赵健郜庆伟柳洪文杨殿伟

罗滨,赵健,2,,郜庆伟,柳洪文,杨殿伟

(1.上海工程技术大学材料工程学院,上海201620;2.上海市激光先进制造技术协同创新中心,上海201620;3.三一重机有限公司,江苏 昆山215300)

0 前言

增材制造技术区别于传统的加工制造工艺,是一种基于计算机的数字化技术,通过在母材上添加材料,根据要求逐层熔覆以达到规定形状的制造技术[1]。电弧增材制造技术是以电弧作为热源逐层堆砌制成金属构件,由于其具有零件致密度高、冶金结合性好、化学成分均匀、力学性能优异等特点而被广泛应用于航空、航天、能源、化工等领域中[2-4]。

铜是一种重要的工业金属,有良好的导热性、耐腐蚀性、低温和常温塑性,但是也存在强度较低,比重大,构件减重困难等明显缺点[5]。而钢作为工业中应用最多的金属材料,具有优异的综合力学性能。铜/钢的连接形成复合材料构件会同时发挥两种材料的优势,具有良好的应用潜力。由于铜和钢有着不同的物化性质,特别在熔点、密度、导热系数、比热容、线膨胀系数等热物理参数存在较大差异,因此,铜/钢连接过程中,容易在连接处形成应力集中,进而恶化构件的服役性能,尤其是铜向钢中的渗透裂纹,会恶化接头的力学性能[6-7]。

基于上述问题,利用电弧作为热源,在20 mm 厚低碳钢上,采用不同的增材制造路径,交替熔覆304 不锈钢与硅青铜,实现两种材料的复合增材制造,揭示复合增材制造下的熔覆层成形质量、组织特点和显微硬度分布规律,为铜/钢复合增材制造熔覆层的制备提供试验与理论依据。

1 试验材料与方法

试验采用MIG 复合增材制造方法在20 mm 厚的低碳钢上沿竖直方向逐层熔覆硅青铜和304 不锈钢焊丝形成复合熔覆层,试验中每制备一层熔覆层,喷嘴上移一个熔覆层高度的距离再进行下一道熔覆层的制备。硅青铜焊丝和304 不锈钢焊丝的化学成分,如表1 ~2所示,焊丝规格均为φ1.2 mm。焊前去除母材表面氧化物、油污及水分,待干后进行增材制造,焊接过程中采用氩气进行保护。

表1 硅青铜焊丝的化学成分(质量分数,%)

表2 304 不锈钢焊丝的化学成分(质量分数,%)

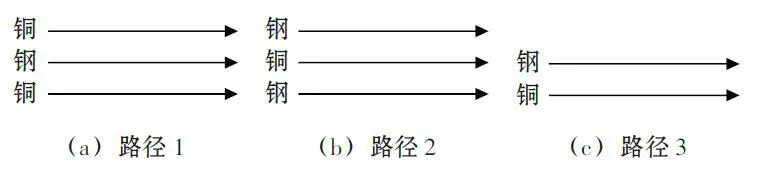

基于前期工艺研究,试验过程中堆积铜与钢所用的工艺参数均为:送丝速度7 m/min,送丝角度90°,焊丝伸出长度20 mm,电弧长度5 mm,保护气体流量15 L/min,严格控制层间温度在70 ℃。试验选择了3 种不同的增材制造路径研究增材路径对成形、组织和性能的影响规律。表3 为具体增材制造工艺参数。图1 为不同增材制造路径示意图。其中图1a 为在低碳钢上沿着增材制造方向先熔覆一层铜,然后在铜层上熔覆一层钢,最后再在钢层上熔覆一层铜,得到1 号路径熔覆层;图1b 为在低碳钢上沿着增材制造方向熔覆一层钢,然后在钢层上熔覆一层铜,最后再熔覆一层钢,得到2 号路径熔覆层;图1c 为在低碳钢上沿着增材制造方向先熔覆一层铜,然后在铜层上熔覆一层钢,得到3 号路径熔覆层。使用电火花切割制备试样,采用4 g FeCl3,20 mL HCl 和5 mL H2O 配成的三氯化铁盐酸水溶液对熔覆层横截面进行腐蚀,进行显微组织观察。并用HX-1000 号显微硬度计对不同路径下的构件进行硬度测试分析,施加载荷为0.98 N,载荷时间为15 s。

表3 增材制造工艺参数

图1 不同增材制造路径示意图

2 试验结果及分析

2.1 不同增材制造路径下的熔覆层成形质量分析

图2 为3 种不同增材制造路径下的熔覆层形貌。3 种不同增材制造路径下熔覆层形貌大致相同,但在制造过程中,在铜上熔覆一层钢,都会有数量较多的横向裂纹出现,而在钢上熔覆铜却没有出现裂纹,如图2a所示。从图2 还可以看出,铜层向钢层中发生了坍塌,并且在增材制造过程中伴随着一定量的飞溅。

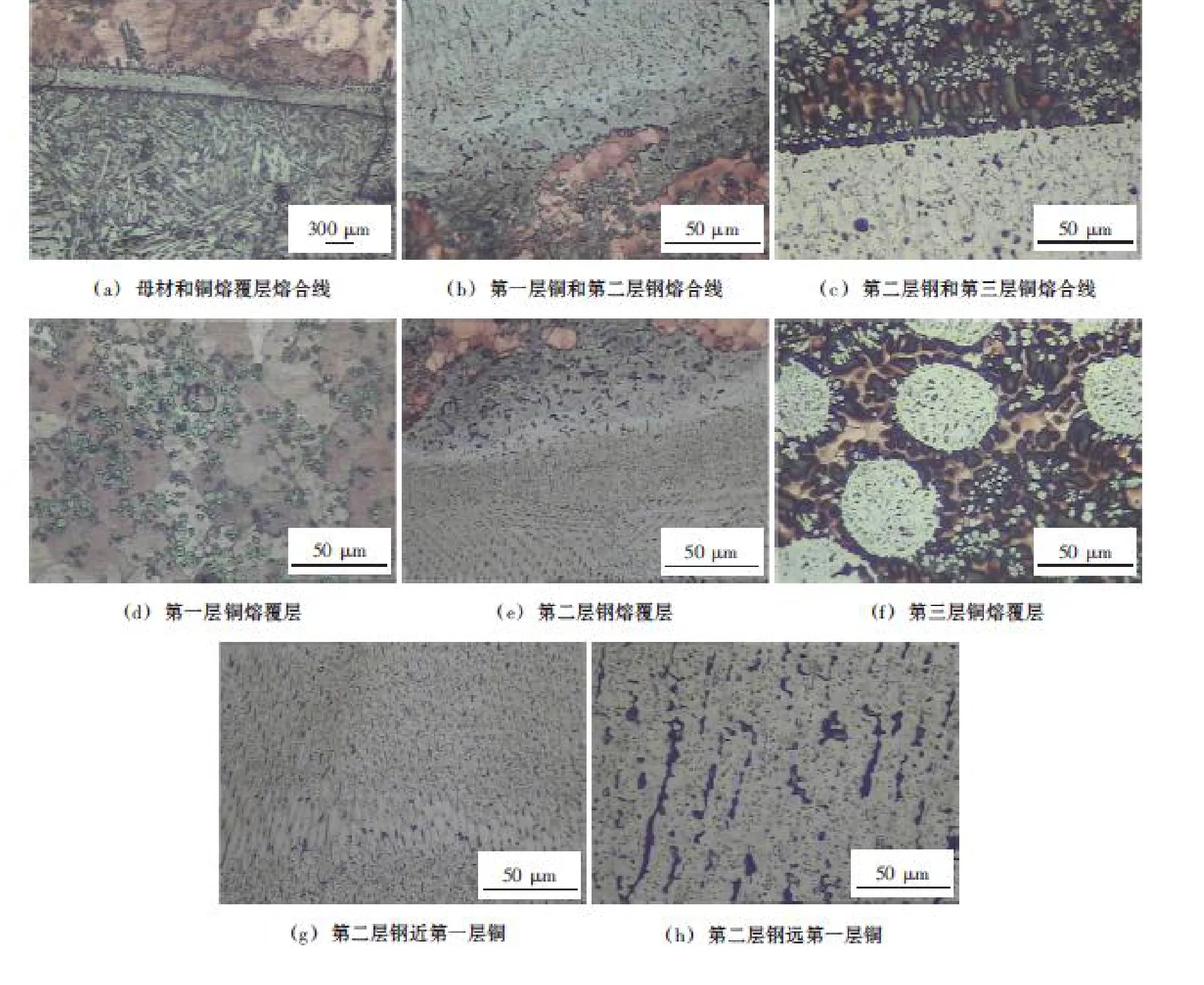

图3 1 号路径熔覆层典型微观组织

2.2 不同增材制造路径下的熔覆层显微组织分析

图3 为1 号路径熔覆层的显微组织。从图3a 可以看出,母材组织主要为珠光体组织,是一种铁素体与渗碳体片层相间的组织,即片状珠光体,珠光体具有优良的综合力学性能。从图3a ~3c 可以看出,不同熔覆层熔合线处,均形成了良好的冶金结合,并未看到明显的组织缺陷。图3d 和图3f 分别是第一层铜熔覆层和第三层铜熔覆层的显微组织,由于层间重熔,钢会渗入铜中相互形成固溶体,该区域显微组织表现为球形的铁基固溶体弥散分布在铜基固溶体中。但是图3d 中的钢渗入铜的量明显少于图3f,其原因是铜的密度比钢大,铜层在钢层上面时,熔化时钢更容易上浮进入铜中,所以图3f 中渗入了更多的钢。图3g 为靠近第一层铜熔覆层的组织,钢组织呈细小的柱状晶沿垂直熔合线方向生长。图3h 为远离第一层铜熔覆层的组织,钢组织呈粗大的柱状晶沿垂直熔合线方向生长,原因是晶粒的尺寸受冷却温度影响,铜的导热性能好,比钢冷却快,所以靠近铜的组织比远离铜的组织冷却速度更快,柱状晶更加细小。

图4 为2 号路径熔覆层的显微组织。从图4a ~4c可以看出,2 号熔覆层中各层熔合线处成形均良好,并未看到明显的组织缺陷。图4d 为第二层铜熔覆层的显微组织,由于层间重熔,钢会渗入铜中形成固溶体,该区域显微组织特点表现为球形的铁基固溶体弥散分布在呈等轴晶形态的铜基固溶体中。从图4e 可以看出,钢熔覆层为柱状晶沿垂直熔合线方向生长,原因是该方向上热流密度最大,晶粒生长与热流密度相反,体现出了一定的方向性。图4f 为第三层钢熔覆层顶端的显微组织照片,为典型的等轴晶组织。其形成机理为在晶体凝固的后期,中心区域温度均匀,非平衡快速凝固的相关理论,当温度降到凝固点以下时,周围柱状晶发生断裂进入焊缝中心形核长大,最终形成等轴晶,其特点为晶粒在各个方向上的尺寸相差不大。图4g 为第二层铜向第一层钢坍塌显微组织照片,该缺陷恶化了熔覆层的成形质量。从图4h 可以发现,第二层铜熔覆层出现气孔缺陷,这可能是因为铜焊丝氧化吸潮与铜合金高温液态流动性差所致。图4i 为第二层铜渗入钢形成渗透裂纹。由铜渗透进入钢中,沿着晶界铺展,形成渗透裂纹,这也是钢熔覆层出现大量细小的横向裂纹的原因。

图4 2 号路径熔覆层典型微观组织

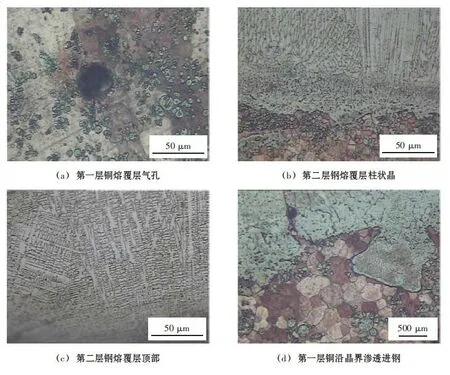

图5 为3 号路径熔覆层的显微组织。从图5a 可以看出,钢在铜熔覆层里弥散分布,会形成树枝状、球形等形态,且出现气孔缺陷。从图5b 可以看出,钢组织呈粗大的柱状晶沿垂直于熔合线方向生长,而近铜侧晶粒较为细小,其原因是晶粒的尺寸大小受冷却速度影响,铜的导热性能好,比钢冷却速度快,所以靠近铜的组织比远离铜的组织更为细小。图5c 为钢熔覆层顶端的显微组织照片,这与2 号路径熔覆层顶部现象相同。图5d 为铜沿晶界渗入钢中形成渗透裂纹,其原因与图4i 相同。

图5 3 号路径熔覆层典型微观组织

从1 号、2 号和3 号路径熔覆层的典型微观组织可以看出,不同熔覆层与基体以及不同熔覆层之间均形成了良好的冶金结合。钢会渗入铜熔覆层中形成弥散分布的球形固溶体,钢熔覆层中的微观组织自底部沿垂直熔合线方向逐渐长大,顶部会形成等轴晶组织。

铜及铜合金与不锈钢进行复合时容易出现铜向钢的渗透裂纹。为防止渗透裂纹产生,下一步需要选择合适的填充材料,严格控制易产生低熔点共晶的元素(S,P,Cu2O,FeS,FeP),并合理选择焊接工艺,尽可能选用较小的热输入量,必要地可向熔池中加入Al,Si,Mn,Ti,V,Mo,Ni 等元素进行合金化处理。

为了减少气孔的产生,需要做好加工前的准备工作,需要对工件表面,丝材表面进行清理,增材过程中可采用双向吹保护气进行保护,适当地降低熔覆速度为气体逸出提供充足的时间来抑制气孔的生成。

2.3 不同增材制造路径下熔覆层的显微硬度分布规律

图6 为不同增材制造路径下熔覆层的显微硬度分布规律,其中图6a 为1 号路径熔覆层的显微硬度分布曲线。横轴起始部分为第三层铜熔覆层上部,硬度较低,在90 ~150 HV 之间,这是由于只有少量的钢从第二层钢熔覆层渗透进第三层。当进入到钢熔覆层,硬度明显增大,在150 ~200 HV 之间,其中有一点低至83.5 HV,这是由铜渗入钢中所致。在第一层铜熔覆层,硬度又回到120 ~150 HV 之间,因为母材和第二层的钢都会渗入铜中,比渗入第三层铜熔覆层的钢更多,所以第一层铜熔覆层比第三层铜熔覆层平均硬度略高,最后为母材低碳钢区域,硬度达到200 HV 左右。

图6 不同增材制造路径下熔覆层的显微硬度分布规律

图6 b 为2 号路径熔覆层的显微硬度分布曲线。横轴起始部分为第三层钢熔覆层,硬度在150 ~250 HV之间。在钢熔覆层临近铜熔覆层交界处,硬度明显升高,原因可能是铜熔覆层渗进入钢的Si 元素与Fe 发生金相反应,形成金属间化合物,导致硬度升高。而第二层铜熔覆层硬度较低,在110 ~140 HV 之间,有部分钢从第一层钢熔覆层和第三层钢熔覆层渗入铜中,形成固溶体。第一层钢熔覆层硬度较大,这是因为许多Si元素从铜渗入钢中,形成Fe-Si 金属间化合物,导致硬度增高,低碳钢母材区硬度在180 HV 左右。

图6c 为3 号路径熔覆层的显微硬度分布曲线,横轴起始位置为第二层钢熔覆层,大部分硬度为150 ~205 HV,近铜/钢交界处,硅青铜中的Si 元素渗透进入钢中可能与Fe 元素形成金属间化合物,硬度会显著提高,最高硬度达到526 HV。达到铜熔覆层时,硬度又迅速下降,在150 ~175 HV 之间。最后到达低碳钢母材区,硬度在220 HV 左右。

从图6 不同路径熔覆层的显微硬度可以看出,铜熔覆层硬度低于304 不锈钢熔覆层,并且在临近铜熔覆层的钢熔覆层区域,由于形成Fe-Si 金属间化合物,硬度会显著提高。

3 结论

(1)铜/钢复合增材制造过程中,铜熔覆层会有气孔产生,原因可能是由铜焊丝氧化吸潮与铜合金高温液态流动性差所致。钢层会产生裂纹,原因是铜向钢层渗透产生的渗透裂纹,而铜层没有裂纹。

(2)熔覆层与基体、不同熔覆层之间均形成了良好的冶金结合。在铜熔覆层,钢会渗入铜中形成固溶体,该区域显微组织表现为球形的铁基固溶体弥散分布在铜基固溶体中。而钢熔覆层,底部钢组织呈细小的柱状晶沿垂直于熔合线方向生长,并向顶部慢慢长大,当钢层作为最顶层熔覆层时,顶部会形成等轴晶。

(3)铜熔覆层硬度在90 ~175 HV 之间,随着进入铜层的钢含量增多而提高。304 钢熔覆层硬度在160~526 HV 之间,而在钢熔覆层中临近铜熔覆层区域,由于Si 元素的渗入,形成Fe-Si 金属间化合物,硬度会显著提高。