800 MPa 高强实心焊丝用盘条退火工艺的研究

2020-04-27兰久祥周秀肖辉英张强李仕臣

兰久祥,周秀,肖辉英,张强,李仕臣

(1.天津市永昌焊丝有限公司,天津301900;2.天津市高端装备制造焊接材料及技术企业重点实验室,天津301900;3.天津市金桥焊材集团有限公司,天津301900)

0 前言

高强实心焊丝由于其强度较高,韧性较好,被越来越广泛的应用于压力容器、工程机械、起重机械、大型船舶、油气管道、轻量化车体等重要结构的焊接。焊接是高强钢构件生产中的关键技术,直接制约着高强钢构件特别是大型构件的应用及服役寿命[1]。800 MPa 高强实心焊丝熔敷金属抗拉强度≥790 MPa,屈服强度≥690 MPa,-20 ℃冲击吸收能量≥27 J。该类焊丝含有一定量的合金元素,盘条强度较高,加工硬化现象严重,不合适的退火处理后焊丝在后续拉拔加工过程中,当拉拔到一定变形量后会出现频繁断丝的现象,严重时无法继续拉拔,造成大量废料。

目前高强实心焊丝的生产工艺研究资料较少,有资料显示亚共析钢也可以通过球化退火处理的方式改善其冷加工性能[2-3]。根据盘条成分制订了球化退火工艺及完全退火工艺,通过对两种退火工艺处理后的盘条进行力学性能及微观组织等方面的对比,分析了两种不同退火工艺对冷变形后盘条性能及组织的影响。并且,根据盘条后期的拉拔过程实践验证,成功地应用于批量化生产,并且为以后国内此方面相关研究积累了更多的实践经验。

1 试验材料与方法

1.1 原材料分析

试验使用添加了几种合金元素的盘条,强化机理主要是通过添加Mn,Si,Cr 等合金元素起到固溶强化作用,与Ni,Ti 元素的细晶强化效果相结合,并且所有合金元素都不同程度地增强熔敷金属的淬透性。通过以上几种强化效果的共同作用使焊后熔敷金属在保证强度提高的同时,还具有良好的韧性。

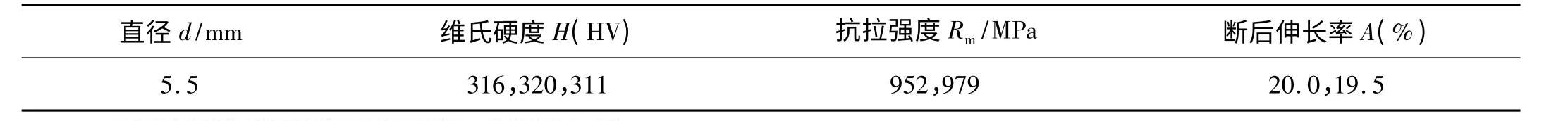

试验盘条的主要化学成分要求见表1,其中C 元素的实测值为0.078%。盘条合金元素总量不超过5%,C 元素含量也相对较低。盘条的规格及力学性能见表2。图1为盘条的金相组织。由图1可以看出,盘条的原始组织表面及心部组织结构比较均匀,组织为呈岛状分布的粒状贝氏体及少量铁素体弥散其中,晶粒度为8 ~9 级,表面有少量的氧化皮。

表1 试验用盘条化学成分(质量分数,%)

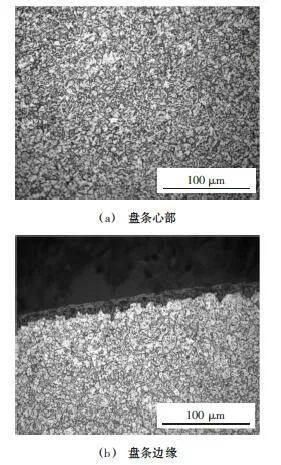

表2 盘条的力学性能

图1 盘条微观组织

1.2 试验方法

选择一捆重2 t 的φ5.5 mm 盘条,粗拔成1 t 重的两捆φ3.8 mm 盘条。根据试验盘条的化学成分,结合奥氏体相变点的各种影响因素,估算此种合金钢的共析转变点,制定出两种退火工艺参数。取上述同炉号的两捆盘条试样分别进行球化退火和完全退火。退火后对两组试验盘条进行性能检测和微观组织分析,观察其可拉拔性,对两种退火工艺的盘条生产适应性进行对比评价。

由于盘条合金元素含量较高,在盘条拉拔制成焊丝的过程中会出现比较严重的加工硬化现象。因此在盘条拉拔到一定变形量时,要经过一次退火处理,消除加工硬化作用,提高盘条塑性,为下一步拉拔工艺做准备,同时控制成品焊丝的强度,保证成品焊丝的工艺性。退火前粗拔结束后盘条规格为φ3.8 mm,盘条的性能见表3。

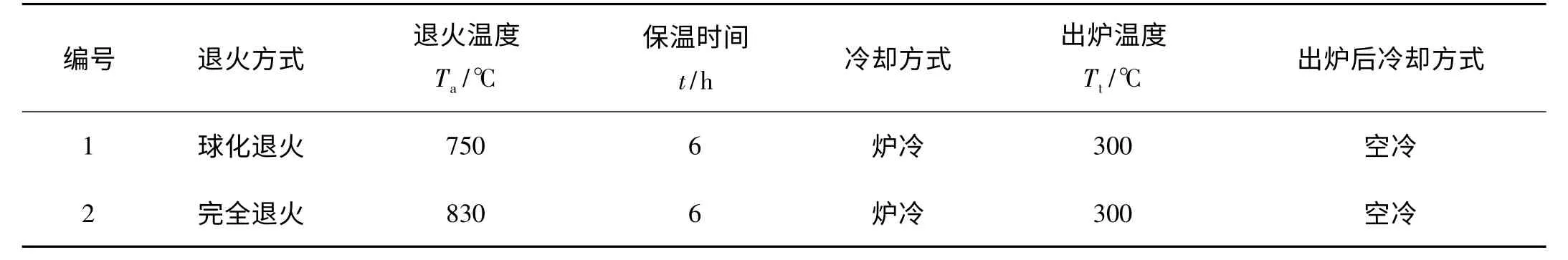

根据表2 及表3 可知,试验盘条在一次拉拔后强度升高200 MPa 左右,如继续拉拔需要通过退火处理来消除盘条加工硬化效果,提高盘条的塑韧性。对试验所用盘条选择了两种降低强度的退火处理方法,即球化退火和完全退火。在拉拔过程中,由于盘条产生形变,使其碳化物破碎而作为退火形核的核心,同时钢塑性变形能够积累一定的能量,作为退火过程组织变化的驱动力[4]。因此一次拉拔有利于下一步的退火过程形核,降低原有相变点。同时,结合球化退火和完全退火的原理及盘条化学成分,分别制定出这两种退火工艺的具体参数见表4。两种工艺的退火过程均采用RT-105-9 型井式退火炉处理。

表3 一次拉拔后盘条力学性能

表4 退火工艺参数

2 试验结果与分析

2.1 力学性能

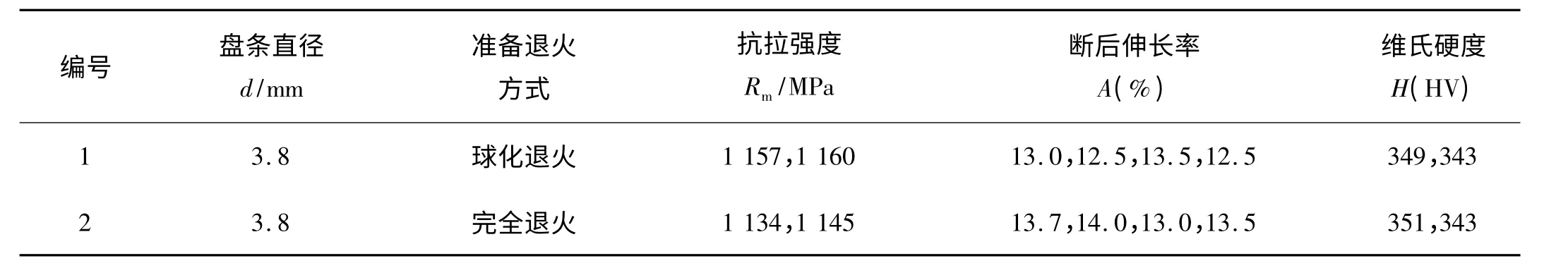

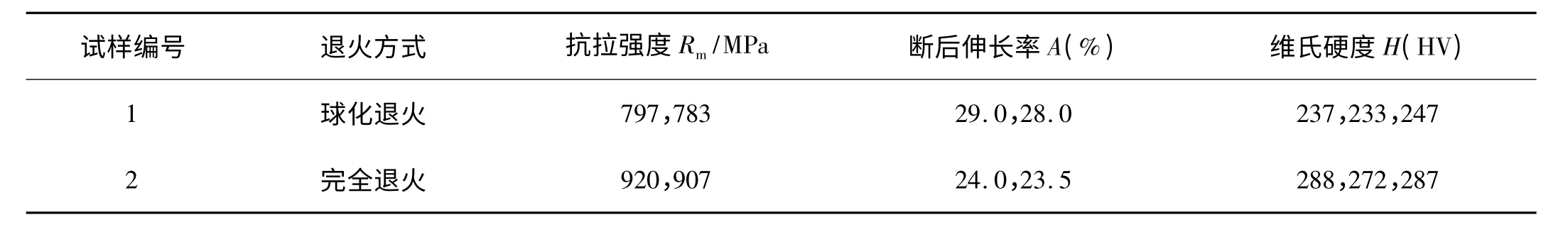

按照表4 退火后的两组焊丝进行了力学性能试验,结果见表5。由表5 可以看出,经不同退火方式处理后的盘条强度及塑性有较大区别。1 号盘条球化退火后盘条抗拉强度及硬度明显降低,断后伸长率大幅度提高。2 号盘条则相对1 号盘条强度较高,塑性较低。退火后盘条的C 元素含量实测值1号为0.067%,2 号为0.069%,未见明显脱碳现象。

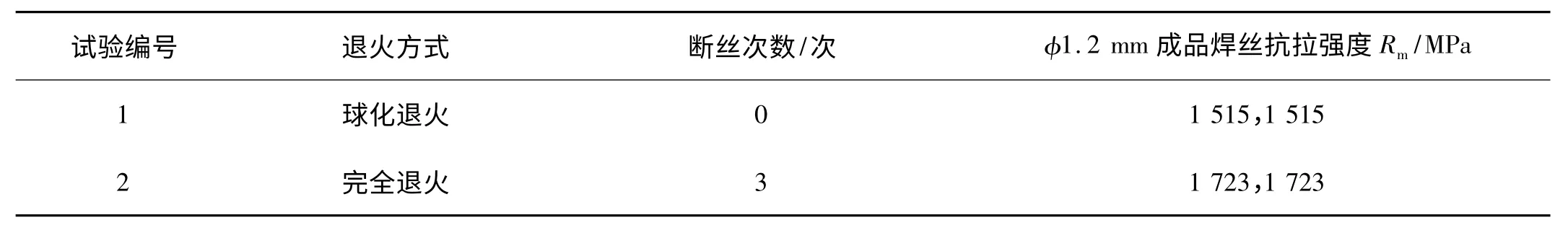

经过两种退火工艺,退火后两种盘条制成成品过程中的断丝情况及成品焊丝的强度见表6。根据表6总结情况可以看出,球化退火后的焊丝拉拔效果较好,有利于后续焊丝生产。从成品焊丝的性能来看,1 号球化退火的焊丝强度相比2 号较低,较低的焊丝强度降低了送丝阻力,相同的条件下提高了送丝速度,使得成品焊丝具有更好的送丝性,提高了焊丝的品质。从经济角度来说,球化退火比完全退火的保温温度低,升温所需时间短,缩短了生产周期,并且节约了能源,降低了退火生产成本。

表5 退火后盘条力学性能

表6 退火盘条后续生产情况

2.2 微观组织

图2 为不同退火工艺盘条金相组织对比。由图2a可知,750 ℃保温后得到的组织晶粒细小,片状珠光体中的渗碳体发生球化,得到球状珠光体组织,晶粒度在10 ~11 级。由图2b 可知,830 ℃保温后的组织为较粗大的先共析铁素体和片状的珠光体,先共析铁素体呈块状分布,晶粒度为8 ~9 级。由于1 号盘条退火温度为Ac1点以上温度,未到Ac3点温度,片状碳化物断开成许多细小点状的碳化物,但组织没有完全溶解奥氏体化就随炉缓慢冷却,因此,得到均匀的带有颗粒状碳化物的球状珠光体,均匀的分布在铁素体晶界处。这种粒状碳化物造成的应力集中小,微裂纹不易产生,故钢的塑性、韧性好[5]。2 号盘条退火温度高于1 号盘条的球化退火,已经达到Ac3点,完全奥氏体化,随炉冷却后得到晶粒较粗大的块状先共析铁素体和片状的珠光体。良好的塑性是由于有一个连续的、塑性好的铁素体基体。在片状珠光体中,片状渗碳体将铁素体分割开,从而能更有效地阻止变形,并且受力时会使基体产生很大的应力集中,易使碳化物片产生脆断或形成微裂纹,导致塑性降低。块状的铁素体独立分开,也会使得焊丝强度高、韧性差[6]。因此,这种组织与球化组织相比更不利于后续拉拔。并且球化退火后的晶粒度与退火前盘条相比晶粒度级别更高,晶粒得到了细化;但完全退火的晶粒度与退火前盘条相比没有明显变化,球化退火突出的细化晶粒效果,也更加有效地增加退火后盘条的塑韧性。

图2 不同退火工艺盘条金相组织

3 结论

(1)根据试验研究得出,适合800 MPa 高强实心焊丝生产的退火工艺为使用RT-105-9 型井式退火炉,升温至750 ℃保温6 h 后随炉冷却至300 ℃出炉空冷。

(2)通过两种退火工艺的对比,结果显示通过750℃球化退火得到球状珠光体组织会使盘条获得更好的拉拔加工性能。球状珠光体比片状珠光体的强度、硬度更低,塑性更好。

(3)球化退火与完全退火相比,球化退火的退火温度低于完全退火温度,缩短了退火升温时间,减少工件在炉内时间,因此减少了氧化脱碳倾向,更好地保证了成品焊丝的质量,同时也缩短了生产周期,节约了生产成本,具有良好的经济性。