薄板带陶瓷衬垫埋弧焊工艺研究

2020-04-27曹小兵

曹小兵

(中铝万成山东建设有限公司,山东 淄博255065)

0 前言

埋弧焊作为当今焊接生产中最普遍使用的焊接方法之一,由于其具有机械化程度高、生产效率高、焊接质量稳定、成本低等优点,被广泛应用于压力容器制造行业中[1]。

中铝万成山东建设有限公司近期承接了批量压力容器制造和非标槽罐设备的制作,大部分是板厚8 mm以下、直径2 m 以下的薄板容器槽罐制作,此批设备量大,工期要求紧,制作工期长,劳动强度大,所需焊工人员数量多,若完全采用焊条电弧焊明显无法满足要求。

大批量、小直径的薄板容器槽罐制作,一般采用常规的焊接方法和工艺,先用焊条电弧焊打底焊接,再用埋弧焊焊接,焊后背部碳弧气刨清根打磨,再用埋弧焊或焊条电弧焊焊接。通过多次试焊发现,薄板埋弧焊时易产生气孔、夹渣等缺陷,特别是封头与筒节连接的环焊缝气孔明显超标,造成焊缝返修,而且无法实现单面焊双面成形,需要人工碳弧气刨清根劳动强度大、焊接效率低,无法满足工期要求。

文中主要对薄板带陶瓷衬垫埋弧焊工艺与普通埋弧焊未加陶瓷衬垫的工艺进行对比研究,并对宏观形貌、力学性能等进行测试分析。通过试验验证,薄板带陶瓷衬垫埋弧焊工艺的焊接质量满足质量规范和生产需要,同时也为其在薄板、狭小空间、密闭容器槽罐广泛应用提供技术性参考价值。

1 焊接缺陷质量通病及产生原因分析

1.1 工艺参数

薄板焊接时,采用较低的焊接热输入、较小的焊接电流和较快的焊接速度,易造成输入到单位长度焊缝上的热输入量减小,熔池停留时间缩短,熔池中的气体、夹渣不容易逸出,从而形成气孔、夹渣。适当加大焊接电流,减小焊接速度,容易造成焊缝咬边、焊穿等焊接缺陷,焊缝焊宽增加、余高增加导致尺寸超标,气孔无法彻底消除。

通过分析,单纯改变工艺参数,无法解决薄板埋弧焊焊缝缺陷问题。

1.2 坡口形式

薄板采用Ⅰ形坡口,不利于气体、夹渣逸出,而且容易造成焊缝余高超标。采用V 形或Y 形带钝边坡口形式,通过多次试焊,气孔无法彻底消除,气孔仍然超标。

通过试焊分析,单纯改变坡口形式,无法解决薄板埋弧焊焊缝缺陷问题。

1.3 焊前清理

焊前焊缝坡口及两侧的油污、锈蚀、氧化皮、水汽等清理方法常规采用常规磨光机打磨,清除不彻底。而焊前采用火焰预热烘烤方法,通过试焊发现,对消除气孔有一定效果,但仍有部分焊缝气孔超标。

1.4 焊接方法

采用钨极氩弧焊进行打底层焊接,采用焊条电弧焊进行填充层、盖面层焊接,这样每道焊缝需要焊3层,效率低,制作工期长,无法满足工期要求。而深熔焊是一种新型的焊接方法工艺,是钨极氩弧焊的深入扩展应用,可以实现单面焊双面成形,质量优良,但是此工艺需要特种电焊机,需要较大的投入。

通过以上分析,埋弧焊是比较经济实用的方法,但是需要进行工艺改进。

2 试验材料与方案

2.1 试验材料与设备

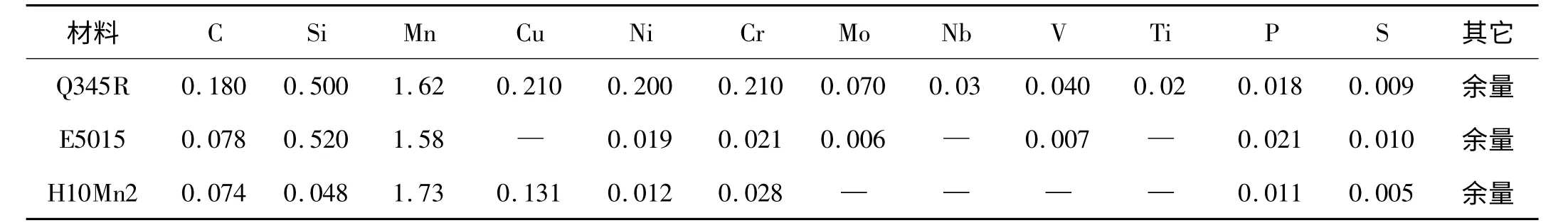

试验母材采用板厚6 mm 的Q345R 低合金容器钢,定位焊选用φ3.2 mm E5015 焊条,焊接材料选用φ3.2 mm H10Mn2 焊丝、HJ431 焊剂,具体化学成分见表1。焊接设备选用MZ-1000 型普通埋弧焊机,使用普通A2 型陶瓷衬垫,衬垫内槽宽8 mm,整体宽度27 mm,长度600 mm,因而此工艺都是选用普通材料与设备,无其它特殊要求,非常经济。

表1 母材和焊接材料的化学成分(质量分数,%)

2.2 试验方案

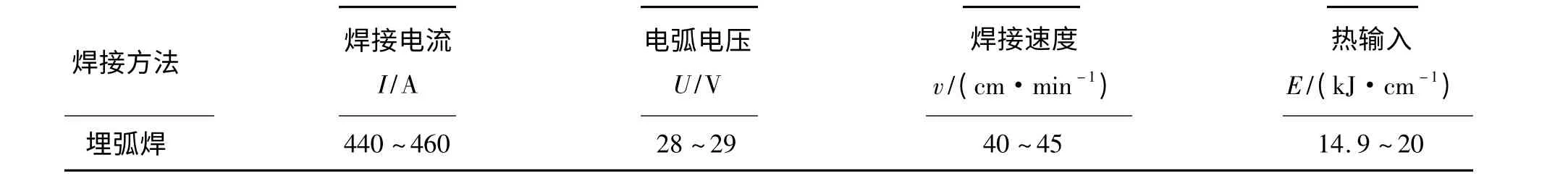

采取两种方案进行试验对比,分别制作两种类型的焊接工艺评定试板,方案一是薄板带陶瓷衬垫埋弧焊工艺,方案二采取未加陶瓷衬垫普通埋弧焊工艺。两种方案选用的母材、焊接材料、工艺参数、操作手法均一致,通过试验对比,从而取得优化合格的工艺方案。具体的工艺参数见表2。

2.2.1 薄板带陶瓷衬垫埋弧焊工艺

为了保证薄板焊缝质量,考虑到焊接防护、焊工操作方便等因素,此次薄板采用Y 形坡口形式。对接焊接接头坡口形式、组对间隙、错边量等坡口相关参数要求见表3。焊接坡口表面应平整,无裂纹、分层、夹杂物等缺陷。

焊前清理,将焊接接头坡口及焊缝两侧20 ~30 mm 范围内正、反两面的锈蚀、油污、氧化皮清除干净,露出金属光泽,防止产生气孔。

定位焊采用焊条电弧焊,尽量在坡口内点固,定位焊缝距离正式焊缝端部约30 mm,定位焊缝长度50 ~100 mm、间距400 ~600 mm,定位焊缝不得有裂纹、气孔、夹渣等缺陷。

考虑到陶瓷衬垫适应性强,使用方便,能够有效防止在大电流焊接时的薄板焊穿缺陷,并能保证焊缝成形美观。将陶瓷衬垫贴在筒节内部,陶瓷衬垫贴合前,应将焊件贴合处打磨清理干净,陶瓷衬垫和筒节内表面应贴合严密,从而保证焊缝背面成形质量,背面余高控制在1.5 mm 以内。图1 为薄板带陶瓷衬垫埋弧焊示意图。图2 为陶瓷衬垫贴合情况。施焊中采用的工艺参数见表2。

表2 焊接工艺参数

表3 对接焊接接头坡口相关参数要求

图1 薄板带陶瓷衬垫埋弧焊示意图

图2 陶瓷衬垫贴合情况

2.2.2 操作要点及注意事项

施焊时,焊丝相对焊件位置在筒体最高点向后8 ~10 mm 最为合适。此时,随着筒体在滚轮架滚动到最高点,熔化金属已基本完成凝固过程,从而不会出现熔化金属流淌,确保了焊缝成形良好。施焊操作过程,如图3 所示。

薄板带陶瓷衬垫埋弧焊工艺,应严格遵守埋弧焊焊接作业安全技术规程,穿戴好个人防护用品,包括工作服、防护口罩、绝缘鞋、电焊手套、噪声防护用品等;进入密闭容器内粘贴衬垫,遵守受限空间危险作业规定要求,并使用安全电压灯具。

图3 施焊操作

薄板带陶瓷衬垫埋弧焊工艺,无弧光辐射环境污染,省去大量狭窄空间的手工焊、碳弧气刨清根及内部焊缝的打磨,可以大大减少有限作业空间内的人员作业时间,极大地改善了焊工的工作环境条件,避免了使用污染耗材碳棒,减少了环境的污染,保障了焊工的人身安全。由于衬垫覆盖吸热压敏铝箔胶带在焊接时受热会产生烟雾,焊接时应使用焊接烟尘净化器或其它环保设备。

3 试验结果与分析

3.1 宏观形貌

图4 为两种工艺方案下的焊缝宏观形貌。图4a ~4b 为带陶瓷衬垫埋弧焊工艺下焊接的焊缝形貌,焊接时电弧稳定,单面焊双面成形。图4c ~4d 为未带陶瓷衬垫埋弧焊的焊缝形貌,有明显的表面气孔。通过对比可以看出,填加陶瓷衬垫后的焊缝质量得到明显改善。薄板带陶瓷衬垫埋弧焊工艺下的焊缝正、背面成形饱满、整齐、美观,焊缝质量稳定优良,表面无气孔、裂纹、未熔合、夹渣等缺陷,且焊缝与母材圆滑过渡。

图4 两种试验方案下的焊缝成形情况

3.2 射线检测结果

通过焊缝射线无损检测,未发现内部气孔、裂纹、未熔合、夹渣等缺陷。根据NB/T 47013—2015《承压设备无损检测》评定Ⅰ级,判断质量合格。图5 为焊缝的射线无损检测底片。

3.3 力学性能

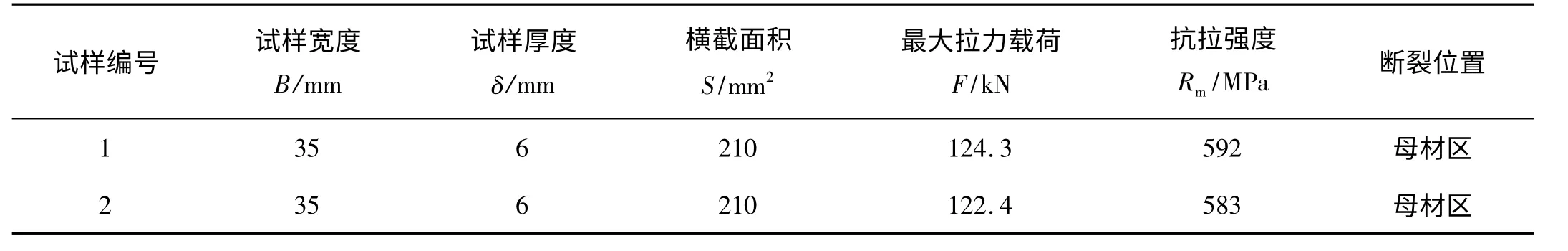

选用板厚6 mm 的Q345R 低合金容器钢,采用薄板带陶瓷衬垫埋弧焊工艺力学性能试验。根据NB/T 47014—2011《承压设备焊接工艺评定》标准制作拉伸试件和弯曲试件,具体的试验结果见表4 ~5。拉伸试样的抗拉强度分别为592 MPa,583 MPa,均在GB 713—2014《锅炉和压力容器用钢板》标准值510 ~640 MPa范围内,断裂于母材区,如图6所示,说明焊接接头抗拉强度符合要求。弯曲试验结果合格,弯曲面均完好无裂纹缺陷,说明焊缝正面、背面熔合良好,如图7 所示。

图5 焊缝射线无损检测底片

表4 拉伸试验结果

表5 弯曲试验结果

图6 拉伸试样

图7 弯曲试样

4 应用情况

采用薄板带陶瓷衬垫埋弧焊工艺在75 台设备制作近2 000 m 焊缝的焊接实践中,焊缝质量合格率100%,射线探伤率合格率99.5%,未出现气孔、夹渣等缺陷,所有产品均一次验收合格。

通过以上试验及实例证明,陶瓷衬垫在薄板埋弧焊中的应用效果良好,同时也证明了薄板带陶瓷衬垫埋弧焊工艺适用于薄板、狭小空间、密闭容器槽罐的焊接,并且具有节能环保、质量优良、提高工效、降低成本等优点。

5 结论

(1)薄板带陶瓷衬垫埋弧焊工艺,焊接时电弧稳定,单面焊双面成形,焊缝成形饱满、整齐、美观,焊缝表面无气孔、裂纹、未熔合、夹渣等缺陷,且焊缝与母材圆滑过渡。

(2)采用薄板带陶瓷衬垫埋弧焊工艺,焊缝经射线无损检测,内部无气孔、裂纹、未熔合、夹渣等缺陷,力学性能试验合格。

(3)薄板带陶瓷衬垫埋弧焊工艺适用于薄板、狭小空间、密闭容器槽罐的焊接,并且具有节能环保、质量优良、提高焊接效率、降低成本等优点。