酸改性粉煤灰处理印染废水试验

2020-04-27吴帅澎

吴帅澎

(延边大学地理与海洋科学学院,吉林 延吉133002)

本研究利用酸性条件下粉煤灰中的Al2O3、Fe2O3与H+反应,生成了Al3+和Fe3+,这样既生成了无机絮凝剂,产生絮凝沉降作用同时又增加了粉煤灰的比表面积,提高了其吸附性。因此本文采用酸化的粉煤灰处理印染废水,以达到以废治废的效果,节省了资源,对环境的破坏也会减小[4],对现实生活中印染废水的处理具有重要意义。

1 材料方法

1.1 供试药品

粉煤灰(取自电厂)、盐酸(天津市科密欧化学试剂有限公司AR)、浓硫酸(天津市科密欧化学试剂有限公司AR)、氢氧化钠(天津市科密欧化学试剂有限公司AR)、重铬酸钾标准溶液(AR)、硫酸银(AR)、蒸馏水、邻菲罗啉(AR)、硫酸亚铁铵(AR)。

1.2 实验仪器

SHA-B 型水浴恒温振荡器(金坛市恒丰仪器厂),消解装置cod-571-1 型上海精科、紫外可见分光光度计uv——1800(上海美谱达仪器有限公司)、玻璃棒、烧杯、量筒(50 mL)、容量瓶(1000、500、50 mL),分液漏斗、胶头滴管,锥形瓶、10mm 比色皿、HP100B 型电子分析天平(上海精科天平),电热恒温鼓风干燥箱(上海跃进医疗器械厂)、移液管、筛子,PHS-3C 精密pH剂(上海安亭昌吉路149 号雷磁仪器厂)等。

1.3 试验方法

1.3.1 化学需氧量(CODcr)试剂配制。(1)消解液:将5.00 g 重铬酸钾溶于500 ml 蒸馏水中,加入167 ml 浓硫酸(H2SO4)及33.3 g 硫酸汞(HgSO4),定容至1000 ml。(2)硫酸银(AgSO4):将5.5 g 硫酸银(AgSO4)溶解于1000 ml 浓硫酸(H2SO4)。(3)啰 啉指示剂:将1.485 g 啰 啉、0.695 g 七水硫酸亚铁(FeSO47H2O)溶于水,定容至100 ml。(4)FAS:将39.2 g 六水硫酸亚铁铵(Fe(NH4)4(SO4)26 H2O)溶于水中,加入20 ml 浓硫酸(H2SO4)后冷却至室温,移至1000 ml 容量瓶中定容。1.3.2 色度的测定方法:a.分别取试料和光学纯水于具塞比色管中,充至标线,将具塞比色管放在白色表面上,具塞比色管与该表面应呈合适的角度,使光线被反射自具比色管底部向上通过液柱。垂直向下观察液柱,比较样品和光学纯水,描述样品呈现的色度和色凋,如果可能包括透明度。b.将试料用光学纯水逐级稀释成不同倍数,分别置于具塞比色管充至标线。将具塞比色管放在白色表面上,用上述相同的方法与光学纯水进行比较。将试料稀释至刚好与光学纯水无法区别为止,记下此时的稀释倍数值。c.稀释的方法:试料的色度在50 倍以上时,用移液管计量吸取试料于容量瓶中,用光学纯水稀至标线,每次取大的稀释比,使稀释后色度在50 倍之内。d.试料的色度在50 倍以下时,在具塞比色管中取试料25mL,用光学纯水稀至标线,每次稀释倍数为2。记下各次稀释倍数值。将逐级稀释的各次倍数相乘,所得之积取整数值,以此表达样品的色度。同时用文字描述样品的颜色深浅、色调,如果可能,包括透明度。在报告样品色度的同时,报告pH 值。

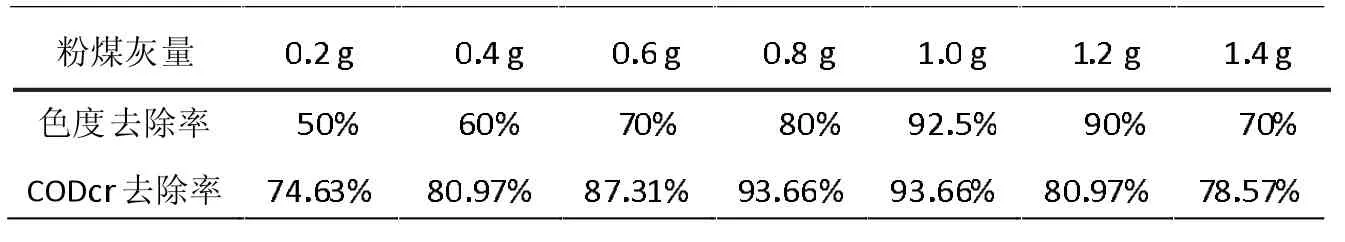

表1 印染废水负荷对色度去除率及CODcr 去除率的影响

表2 粉煤灰投加量对处理效果的影响

图1 印染废水负荷对色度去除率及CODcr 去除率的影响

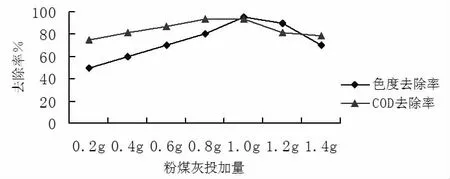

图2 粉煤灰投加量对处理效果的影响

2 结果分析

2.1 最佳印染废水负荷对处理效果的影响与分析

分别取1 ml、2 ml、4 ml、6 ml、8 ml、10 ml 的印染废水,分别加入到50 ml 容量瓶中,摇匀混合后倒入锥形瓶中分别加入0.5 g 粉煤灰,振荡完经过滤后取上清液滴定得出数据,计算出色度去除率及CODcr去除率,所得数据如表1 所示。根据表1 判断在4 ml 时色度去除率和CODcr去除率最大,如图1。从图1可知:粉煤灰投加量都为0.5 g,当投加粉煤灰量一致时,在4ml/50ml 时色度去除率达到最大值91.5%,并且CODcr去除率在4 ml/50ml 时达到最大值98.73%,因此判断最佳印染废水负荷为4 ml/50ml。分析原因,因为当印染废水负荷量为1 ml/50ml、2 ml/50ml 时,印染废水量少,粉煤灰量多,处理完废水后多余的粉煤灰对废水造成了再污染,因此处理效果并不理想,当印染废水负荷量为6 ml/50ml、8 ml/50ml、10 ml/50ml 时,粉煤灰量较少,活性基团变少,不足以净化印染废水,因此处理效果不是很理想。

2.2 粉煤灰投加量对处理效果的影响与分析

取七份4 ml 印染废水分别加入50 ml 容量瓶中,摇匀混合后倒入锥形瓶中,分别加入0.2g、0.4 g、0.6 g、0.8 g、1.0 g、1.2 g、1.4 g 粉煤灰,振荡完经过滤后取上清液滴定得出数据,计算出色度去除率和CODcr去除率比较大小,所得数据如表2 所示。

根据表2 判断在1.0 g 时色度去除率和CODcr去除率最大,如图2。从图2 可知:当粉煤灰投加量为1.0g 时,色度去除率为最大值92.5%,COD 去除率在0.8 g 及1.0 g 时都为最大值93.66%。因此判断,当印染废水浓度确定时,粉煤灰最佳投加量为1.0 g。分析原因,当粉煤灰投加量为0.2 g、0.4 g、0.6 g、0.8 g时,粉煤灰量太少,多空隙的粉煤灰不足以将4 ml/50ml 的印染废水完全处理干净;当粉煤灰量超过1.0 g 时,粉煤灰对已经处理干净的废水造成了再污染,并且多余的粉煤灰会引入新的杂质,导致处理效果不理想。

3 结论

分别设置印染废水浓度,粉煤灰添加量,印染废水PH 值,振荡时间及温度为变量,其中废水浓度的大小,粉煤灰添加量的多少,振荡时间长短及温度高低对处理效果都有较大影响,印染废水PH 值对处理效果影响不大。通过色度去除率及CODcr去除率的测定分析得出,印染废水最佳浓度为4 ml/50ml 时,此时色度去除率最大为91.5%,CODcr去除率值最大98.73%。粉煤灰投加量为1.0 g 时去除效果较好,此时色度去除率最大为92.5%,CODcr去除率值最大为93.66%。振荡时间和温度对去除效果的影响,从数据中可以看出,随振荡时间的增加去除效果越好,随温度升高去除效果更好,但是由于振荡时间越长或者温度越高耗能越多,因此选择振荡40 min 时,温度40℃时为最佳。