径向压扁变形对Zr-4合金管材氢化物取向的影响

2018-11-22佟昕昕袁改焕储林华张天广

佟昕昕,王 强,袁改焕,储林华,张天广,麻 凯

(1.西安建筑科技大学,陕西 西安 710055)(2.国核宝钛锆业股份公司,陕西 宝鸡 721013)(3.陕西省核级锆材重点实验室,陕西 宝鸡 721013)(4.国家能源核级锆材研发中心,陕西 宝鸡 721013)

0 引 言

Zr-4合金具有热中子吸收截面小、比强度高、导热性能好、加工成形性优良、抗高温水及蒸汽腐蚀能力强、与UO2相容性好等优点,是水冷核反应堆重要的包壳材料[1-2]。

锆对氢具有很高的活性,锆管在反应堆中很容易吸氢,但氢在锆中的固溶度较低,多余的氢会以氢化物的形式析出。氢化物属脆性相,会使锆管韧性下降,严重时导致锆管产生“氢脆”破损。氢脆现象的发生与氢化物的取向有着密切关系,呈径向分布的氢化物容易导致锆管破损。Zr-4合金管材出厂前均须进行校直处理[3-4],常用的方法为斜辊式矫直法,其工作原理是在成对布置的斜辊组合作用下,实现锆合金管材的旋转前行,这个过程中,锆合金管材会受到连续不断的反复弯曲及压扁变形,使锆合金管材变得平直。已有研究表明[5-6],矫直会改变锆合金管材的氢化物取向,但在锆合金管材矫直过程中,径向压力对管材氢化物取向的具体影响尚不清楚。本研究通过对Zr-4合金管材径向施加单次及多次交变压扁变形的方式,研究压扁量及压扁次数对氢化物取向因子的影响,为该合金矫直工艺优化提供参考。

1 实 验

1.1 实验材料

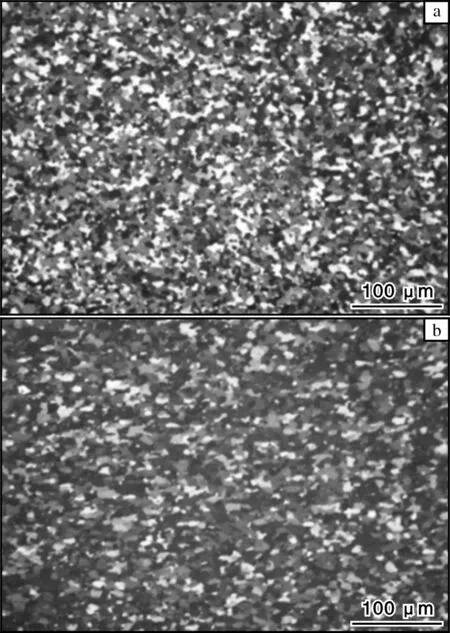

实验材料为国核宝钛锆业股份公司提供的Zr-4合金管材,其规格为φ10 mm×0.7 mm ,化学成分见表1。该管材经冷轧加工而成,并在545 ℃进行了真空退火处理。退火后管材抗拉强度Rm为541 MPa,屈服强度RP0.2为401 MPa,延伸率A50为27.8%。图1为Zr-4合金管材的金相照片,可以看出其横、纵向组织均为退火后的再结晶组织。从管材上截取压扁试样,长度为15 mm。

表1 Zr-4合金管材化学成分(w/%)

Table 1 Chemical composition of Zr-4 alloy tube

图1 Zr-4合金管材金相照片Fig.1 Metallographs of Zr-4 alloy tube:(a)transverse direction;(b)longitudinal direction

1.2 压扁试验

制作2个表面光洁的平面压板,分别安装在WDW-100型万能试验机底部的基准平台和上部可上下移动的动力横梁接口上,组装成一个试验平台(上下压板均平行于水平面),用于开展压扁试验。图2为压扁试验平台示意图。

图2 压扁试验平台示意图Fig.2 Schematic diagram of flattening test platform

将试样放置在压扁试验平台上,分别进行压扁量为0.3、0.6、0.9 mm的压扁变形,达到设定值后卸载,完成1次压扁。变形后管材高向直径分别为9.7、9.4、9.1 mm。压扁后,将试样顺时针旋转90°,进行2次压扁。同样方法完成3次、4次压扁,每次压板间距均一致。

1.3 渗氢及氢化物取向因子测定

采用氢气吸附方法渗氢。将Zr-4合金试样放入石英管中,通入氢氩混合气体(1.0~1.8% H2,其余为Ar),气体流速50 mL/min。将石英管放入加热炉内,在(400±20)℃下保温4 h。渗氢后,沿Zr-4合金管材横向截取金相试样,用莱卡DM2500M型光学显微镜观察氢化物分布情况。参考ASTM B811标准,将管材横截面沿整个壁厚方向等分3层(外、中、内),用测量软件分别统计出外、中、内3个区域内所有氢化物的数量和长度总和,计算氢化物取向因子Fn。

2 结果与分析

2.1 压扁变形时的受力分析

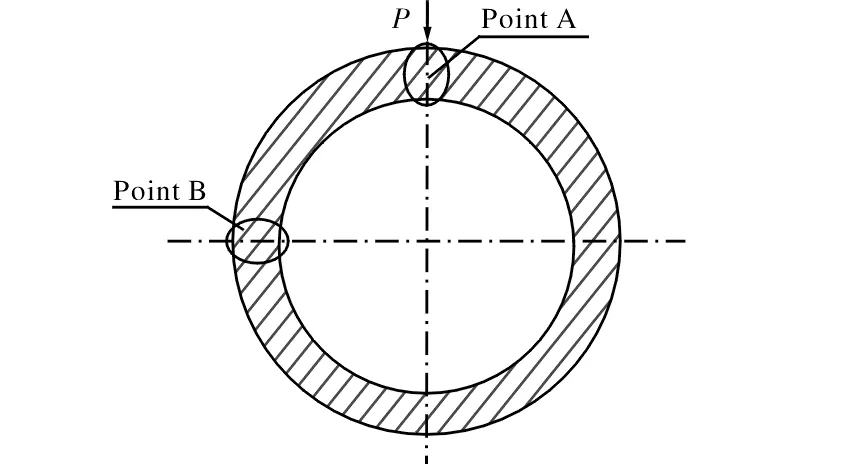

压扁变形时,圆管各个部位引起的应力是不一样的,最大受力点为图3中A点和B点,A点受到垂直向下的作用力;B点受到水平向左的作用力。因此本研究只对这2个部位不同区域产生的应力进行分析。

图3 圆管最大受力点示意图Fig.3 Schematic diagram of the maximum force point of the round tube

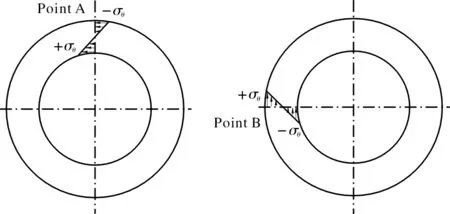

图4为圆管横截面上A点和B点的应力分布示意图。在径向外力作用下,A点和B点分别产生向内和向外弯曲的2个力矩,随着压扁量的增加,在这2个力矩最大作用点处的B点曲率逐渐增大、A点曲率逐渐减小,圆管逐渐变成椭圆形。在这一过程中,因管壁各处产生的变形方向及变形程度不同,所引起的内应力大小、方向也不同。A点横截面中性层以外部分受压应力作用,以内部分受拉应力作用;B点则相反,中性层以外部分受拉应力作用,以内部分受压应力作用。当内应力达到某处材料屈服极限时,该处将产生塑性变形。

图4 圆管横截面上A点和B点的应力分布示意图Fig.4 Schematic diagram of stress distribution at point A and point B on the cross section of the round tube

2.2 压扁量对氢化物取向因子的影响

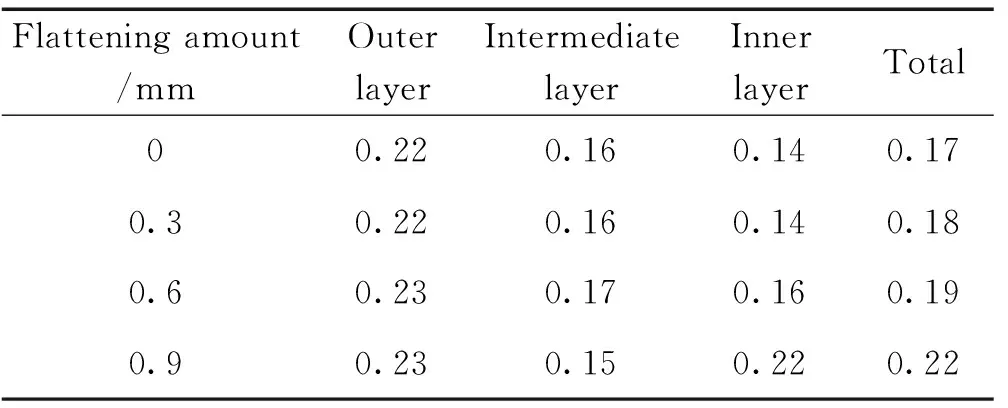

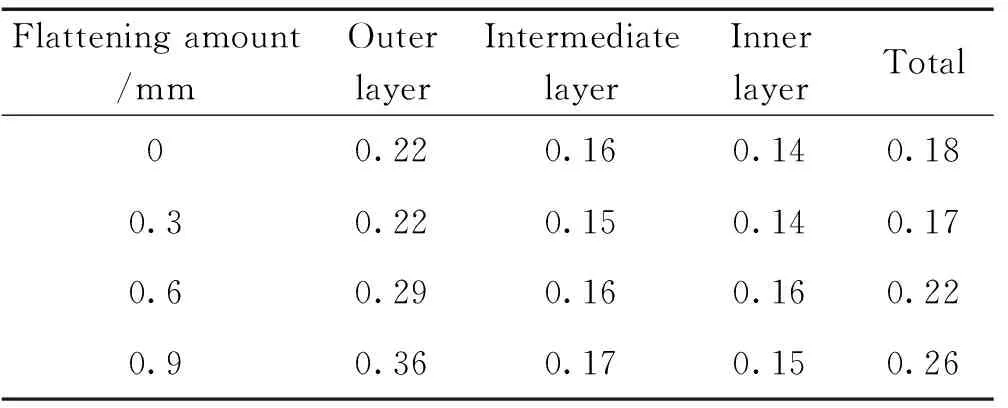

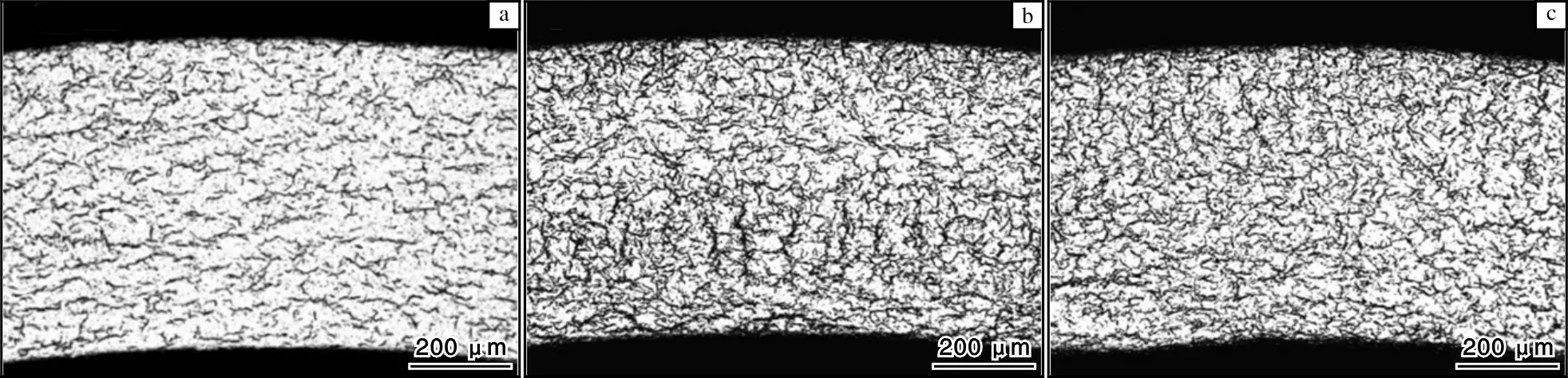

表2、表3分别为不同压扁量下A点和B点的氢化物取向因子。图5为不同压扁量下Zr-4合金管材的氢化物分布照片。从表2、表3可看出,当压扁量较小时,无论是受压应力还是受拉应力的作用,A点和B点的氢化物取向均不发生变化。随着压扁量逐渐增大,内、中、外3个区域氢化物取向的变化各不相同;受压应力作用的区域,氢化物取向因子基本不随压扁量的增加而改变,这说明氢化物应力再取向对压应力不敏感;但受拉应力作用区域,氢化物取向因子随压扁量增加而增大,当压扁量达0.9 mm时,A点内层的氢化物取向因子值为0.22,B点外层的氢化物取向因子值为0.36,增加显著。这说明,变形较大时,在内层、外层形成的周向拉应力已经到达氢化物应力转动析出的最低阈值,使氢化物产生了应力取向析出;B点外层比A点内层氢化物取向因子值大,主要是受原始氢化物状况、拉应力大小、应力转动阈值等不一样的影响所致。中间层同时受到拉、压应力作用,但因应力水平较低,故对氢化物取向基本不产生影响。从图5也可明显看出,压扁后内、外层径向氢化物较变形前明显增多。结合表2、表3可以看出,氢化物取向因子随内、外层氢化物的增加而相应提高。

表2不同压扁量下Zr-4合金管材A点的氢化物取向因子

Table 2 Hydride orientation factors of Zr-4 alloy tubes at point A under different flattening amounts

表3不同压扁量下Zr-4合金管材B点的氢化物取向因子

Table 3 Hydride orientation factors of Zr-4 alloy tubes at point B under different flattening amounts

图5 不同压扁量下Zr-4合金管材的氢化物分布照片Fig.5 Hydride distribution metallographs of Zr-4 alloy tubes under different flattening amounts:(a)0 mm;(b)0.9mm,point A;(c)0.9mm,point B

2.3 压扁次数对氢化物取向的影响

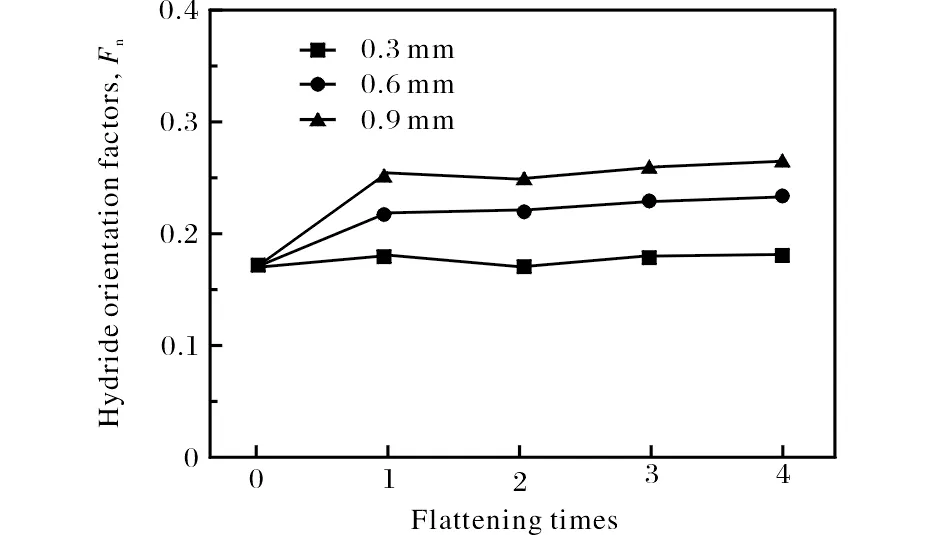

压扁次数对Zr-4合金管材氢化物取向因子的影响(B点)如图6所示。

图6 压扁次数对氢化物取向因子的影响(B点)Fig.6 Effect of flattening times on hydride orientation factors(point B)

从图6可看出,压扁量为0.3 mm时,压扁次数对氢化物取向因子基本不产生影响,曲线为一条水平线;当压扁量为0.6、0.9 mm时,经过1次压扁后,随着压扁次数的增加,氢化物取向因子只是略有增加。这是因为第1次压扁时,B点外表面就受到周向最高拉应力的作用,氢化物在此处已发生应力再取向析出。氢化物的析出使该处的内应力得到释放,降低了该处应力敏感度及水平,内部又处于一种新的平衡态。在随后的多次拉、压变形中,因施加的变形量未变,因此内部产生的应力等级水平也未变,故压扁次数的增加对氢化物取向不会产生明显的影响。

3 结 论

(1)Zr-4合金管材径向压扁变形时,压扁量大小对氢化物取向有明显影响。压扁量≤0.3 mm时,对氢化物取向基本不产生影响;当压扁量>0.3 mm时,随着压扁量的增大氢化物取向因子明显增加,且B点比A点增加显著。

(2)压扁次数对Zr-4合金管材氢化物取向的影响较小。随着压扁次数的增加,在大压扁量下氢化物取向因子略有增加,而压扁量较小时(0.3 mm)氢化物取向不发生改变。