竹-原木组合梁受弯承载力试验与数值模拟

2020-04-26郎健珂王丽峰王解军

陈 强,郎健珂,王丽峰,王解军

(1.湖南城市学院 土木工程学院,湖南 益阳 413000;2.中南林业科技大学 土木工程学院,湖南 长沙 410004;3.中交第四公路工程局,北京 100022)

随着经济的发展,人们对崇尚自然、注重健康、提倡环保的意识不断增强,木结构以节能减排、绿色环保的建筑理念而越来越受到人们的青睐。但松树、杉树等工程用木材生长周期需要几十年甚至上百年,人工速生林生长周期短但木质疏松,强度设计值和弹性模量均达不到规范要求,木材消耗量远大于自身产量[1],导致价格昂贵。在此情况下,组合木结构应运而生,它既解决了单一木结构承载力低,防火防腐性差的问题,又能进一步减小截面尺寸,提高木材利用率的同时降低成本,使整体结构轻巧美观,对木结构体系的安全可靠性至关重要。与传统单一形式的木结构相比,组合木结构形式多样。近年来,国内外学者对组合木结构力学性能进行了探索。文献[2-4]对木-混组合结构进行了受弯性能试验和数值分析,该结构体系以木材为主要承重构件,木材除了承受自身重量还需承担上部混凝土传来的荷载,现阶段木结构强度低于混凝土,长期荷载作用下木-混组合结构稳定性难以保证。文献[5-8]利用钢材的抗拉性能,进行了钢-木组合结构的受弯性能和抗震性能研究,结果表明钢板增强后抗弯刚度和承载力有显著提升,该结构在工程中具有巨大潜力。为了降低钢材的利用率,提高环境综合质量,基于现代胶合工艺和加工技术研制出了胶合木结构和胶合竹结构,并对其进行了试验和理论分析[9-10],可以应用在建筑、桥梁中,但是该结构粘结剂使用量大,且制造成本高,存在一定局限性。文献[11-15]利用木材和竹材的特性,将两者组合,对竹-木组合结构进行了探索,但仅研究了工字梁的力学性能,对于其他截面形式有待进一步研究。

因此,针对现有研究的不足,需对组合木结构进行改进,考虑到竹材的顺纹抗拉强度较高,强重比大于钢材,可以用竹材替代钢材改善木结构力学性能,本文提出了一种竹-原木组合梁,对其受弯性能展开研究,并根据研究结果给出相应结论和建议。

1 试验概况

1.1 试件设计

试验设计了2组,原木梁和竹-原木组合梁各3根,规格为90 mm×135 mm×2 000 mm,编号分 别为A1~A3和B1~B3,其 中A1~A3为原木梁对比试件,B1~B3为竹-原木组合梁试件,A1和B1 试件原木受拉区有明显木节缺陷。为研究竹片对组合梁力学性能的影响,在木梁下表面粘贴1层厚度为5 mm的竹片。试件两端预留70 mm,支座间的实际跨度L为1 860 mm。试件具体参数见表1,bb为竹片厚度。

表1 试件参数表Table1 Details of test specimens

试验选用樟子松,通过试验测得其弹性模量 7 463.34 MPa,抗压强度30.68MPa。竹片采用湖南益阳桃花江竹业有限公司生产的竹集成材,规格为5 mm×90 mm×2 000 mm,试验测得弹性模量为11 759.39 MPa,抗拉强度107.77 MPa。

试验采用AB型环氧树脂胶,其钢-钢抗拉强度大于40 MPa,钢-钢抗剪强度大于18 MPa。首先将木梁与竹片接触面刨平,用酒精或丙酮清洗干净,采用双面涂胶的方式,以加压后胶液从接触面边缘被挤出一部分,固化后形成完整的胶线为宜。然后用重物均匀静压,以木工夹具临时固定,以防木梁和竹片产生相对滑移。最后在室温20℃左右养护5 d。

1.2 加载装置与测点布置

为记录试件在加载过程中的竖向位移和应变情况,在两端处顶面、加载点下方、跨中位置共布置5个位移计,在梁跨中截面两侧分别沿高度布置5个应变片,编号分别为7#~11#,14#~18#,在梁L/4、L/2、3L/4 处顶面和底面分别布置2个应变片,编号分别为1#2#,3#4#,5#6#,12#13#,19#20#,21#22#,共22个应变片。数据采集系统采用DH3818 静态应变测试仪,竖向荷载经过连接荷载传感器的分配梁传递至试件。加载方式采用三分点加载,正式加载前对试件进行预加载,每级荷载持荷时间5 min,试验加载装置见图1。

2 结果与分析

2.1 破坏形态

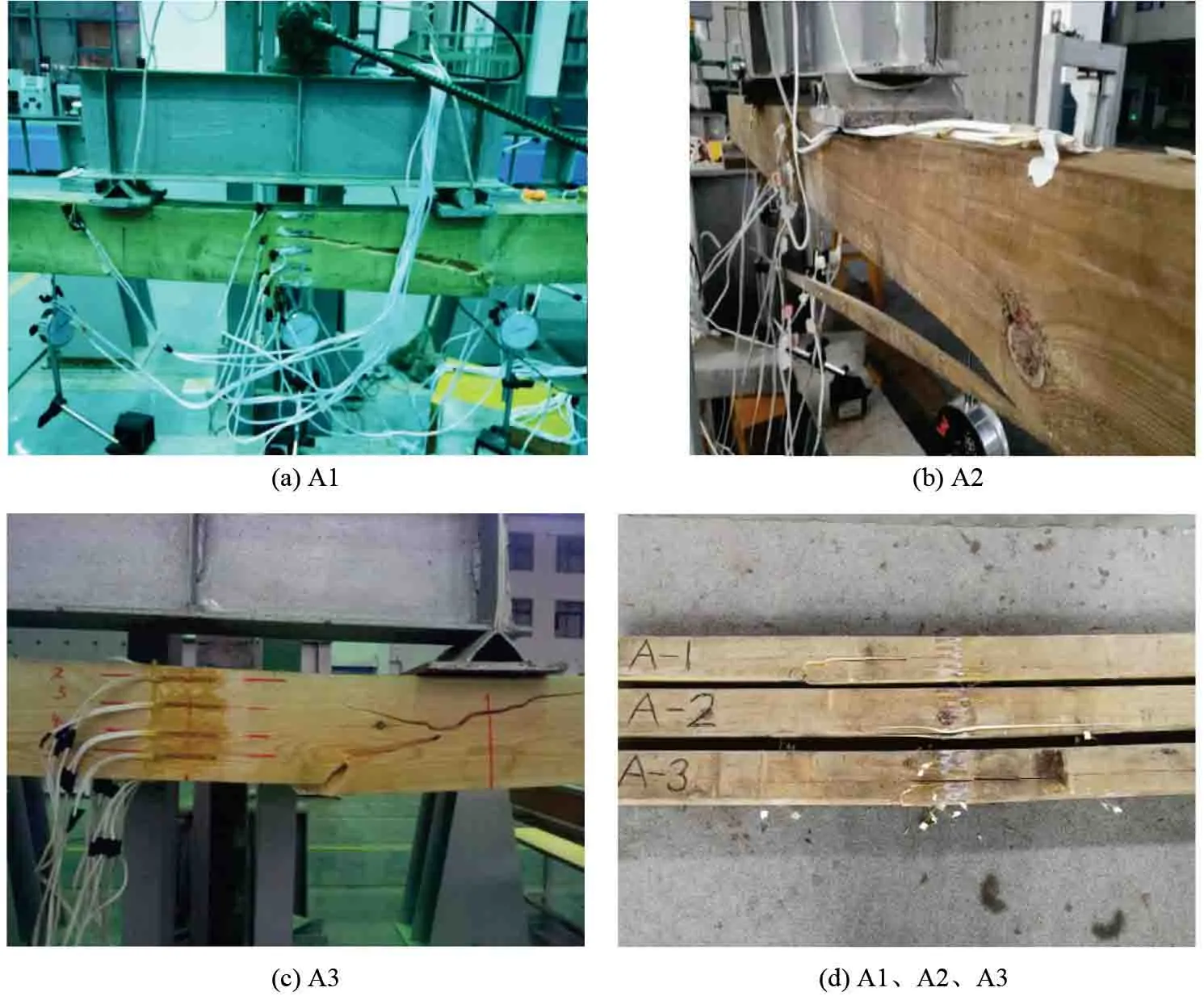

分析了6根试件的破坏形态,对比试件A1~A3为原木梁,A1 试件在荷载增至11 kN时,发出“吱吱”声,受拉区木节沿木纹方向出现裂缝,荷载增至18 kN时,裂缝沿45°方向开裂,当荷载增至24 kN的过程中,试件由于裂缝增大,横纹受拉引起纵向劈裂破坏。A2 试件在荷载增至40 kN时,发出“嘭”的一声,跨中底部受拉破坏。A3 试件在荷载增至22 kN时,受拉区木节出现裂缝,增至28 kN时,试件底部木节裂缝沿45°方向增大,在荷载增至34 kN的过程中发生劈裂破坏。

B1~B3为竹-原木组合梁,B1 试件在荷载增至32 kN时发出“吱吱”声,加载点处受压区出现裂缝,荷载增至44 kN时,纯弯区受拉边断裂,并伴随巨大声响,发生脆性破坏。B2 试件在荷载增至44 kN时跨中顶部受压区出现裂缝,增至50 kN时裂缝沿顺纹通缝发生剪切破坏。B3 试件在荷载增至46 kN时,跨中顶部受压区出现裂缝,并伴随“吱吱”声,增至48 kN时,跨中竹片断裂,试件受拉破坏。试件典型破坏形式如图2和图3所示。

图1 试验加载装置Fig.1 Test setup

图2 A组典型破坏形式Fig.2 Typical failure modes of group A

2.2 试验主要结果

表2给出了受弯性能试验的主要试验结果,包括极限荷载Pu,跨中挠度,抗弯刚度EI。表中,B组为分别与A组比较的平均值,但B3 破坏时的挠度超过L/40,故取破坏荷载的85%作为极限荷载。抗弯弹性模量E计算公式如下:

式(1)中,E为抗弯弹性模量,L为梁的跨度,a为支点处试件的外伸长度,FΔ为荷载增量,eΔ为ΔF作用下梁所产生的中点位移,b为梁截面宽度。

图3 B组典型破坏形式Fig.3 Typical failure modes of group B

表2 主要试验结果Table2 Main test results

2.3 荷载-跨中挠度曲线

试验过程中对各个试件的跨中挠度进行了测试,荷载-跨中挠度曲线如图7所示。

由表2和图4可知,在受力初期,竹-原木组合梁的荷载-挠度曲线斜率基本相近,呈线性变化,表明刚度基本相同,当荷载逐渐增加时,曲线斜率减小,进入弹塑性阶段;对比原木梁,竹-原木组合梁的斜率有所提高,说明竹片可以提高试件的刚度。受拉区有明显木节的竹-原木组合梁相比原木梁,受弯承载力提高了61.1%,刚度提高55.5%,跨中挠度提高了21.4%;受拉区无明显木节的竹-原木组合梁相比原木梁,受弯承载力提高了26.3%~28.9%,刚度提高33.9%~51.0%,跨中挠度提高了12.8%~38.4%,原木梁组与竹筋原木梁A组平均值抗弯承载力提高了38.8%,刚度提高43.3%,跨中挠度增加24.2%。

图4 荷载-跨中挠度曲线Fig.4 Load-displacement curves of mid-span

2.4 跨中截面沿高度应变变化情况

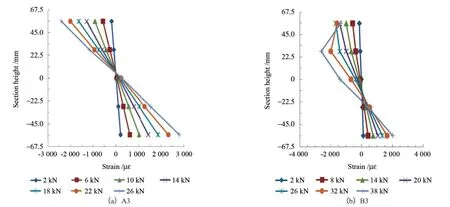

从A、B 两组中分别选取典型试件以验证平截面假定,试件跨中截面沿高度应变变化情况如图5所示。

由图5可知,原木梁和竹-原木组合梁跨中截面应变随荷载增加基本满足平截面假定。图中B组竹-原木组合梁的中和轴位置有所下移,受压区面积增大,承载力提高。随着荷载的增加,受压区边缘压应变接近极限应变时有减小的趋势,是因为试件到达弹塑性阶段,受压区变形产生褶皱造成的,这和试件破坏前先在受压区出现裂缝发生形变现象相吻合。

图5 跨中截面沿高度应变变化Fig.5 Strain profile at mid-span cross-section

2.5 数值模拟与分析

2.5.1 数值模拟

木材定义为正交各向异性材料,竹集成材简化为各向同性材料,通过ABAQUS 有限元分析得出了竹-原木组合梁的应力云图,如图6所示。竹-原木组合梁底部拉应力最大值为106.02 MPa,接近竹集成材的抗拉强度,构件顶部压应力最大为35.62 MPa,达到木材顺纹抗压强度,进入塑性阶段,与梁顶部出现压屈褶皱现象相符。

图6 竹-原木组合梁应力云图Fig.6 Thestresscloudofbamboo-logcompositebeam

通过试验结果得出,各个试件的破坏荷载均不超过60 kN,故模型施加载荷为60 kN,根据梁底或梁顶达到极限应力得到竹-木组合梁的极限荷载和挠度,通过ABAQUS 有限元分析得出竹-木组合梁受弯状态下的荷载-挠度曲线,并与试验值进行比较,如图7所示。

从图7可知,各构件弹性阶段曲线斜率吻合较好,进入弹塑性阶段后,试验梁曲线斜率降低。竹-原木组合梁极限承载力相比木梁提高37.36%,与试验38.8%结果相近。

2.5.2 基本假定

竹-原木组合梁受拉区拉应力由竹材和木材共同作用,由于两种材料弹性模量不同,为了验证竹-原木组合梁抗弯承载力,采用换算截面法,受弯承载力计算推导过程基本假定为:

1)竹-原木组合梁受弯变形后,沿截面高度应变分布基本符合平截面假定。

图7 荷载-挠度曲线对比Fig.7 Thecomparisonofload-displacementcurve

2)竹片为理想弹性体,原木为理想弹塑性体,不考虑竹片与原木之间的胶层厚度,两者粘结完好,无相对滑移。

组合梁的承载力计算,一般采用材料力学方法,对于竹材、原木两种材料组成的组合梁截面,应把它换算成原木单一材料的截面。由合力作用点位置及大小不变的换算原则,为了保持竹材截面的形心位置不变,竹材的有效宽度b可以换算成b′。

式(2)中,系数αEb为原木弹性模量与竹材弹性模量的比值。

2.5.3 受弯承载力计算

试件在加载过程中破坏形态基本为竹片受拉边破坏,梁顶部原木压应变小于极限压应变,图8为竹-原木组合梁截面计算简图。

图8 竹-原木组合梁截面计算Fig.8 Equivalent calculation diagram of bamboo-log composite beam

由内力和力矩的平衡条件可得:

式(3)和式(4)中,h为原木梁截面高度,ht为原木梁受拉区高度,hb为竹片厚度,b为梁截面宽度,b′为换算截面宽度,σc为原木梁顶部压应力,σt为原木梁底部拉应力,σb为竹片拉应力,d为梁截面塑性发展高度,Mu为竹-原木组合梁截面弯矩设计值。

由材料参数实测值,根据式(4)计算跨中截面弯矩值,并将其与试验值进行对比,如表3所示,δ为误差值,K为平均值,对于跨中受拉区有明显木节试件,结果取0.85的折减系数。

表3 受弯承载力理论值与试验值对比Table3 Comparison of theory value and test value of bending capacity

由表3可知,竹-原木组合梁受弯承载力计算值与试验值误差不超过5%,平均误差控制在10%以内。因此,可以认为该受弯承载力计算公式是合理可行的。

3 结论与讨论

为了消除传统木结构承载力不足的问题,提高竹材和木材利用率,通过对3根原木梁和3根竹-原木组合梁的受弯性能对比试验,分析了组合梁试件的荷载-挠度特点、跨中截面沿高度应变变化情况以及荷载-应变关系。根据试验结果有以下结论:

1)竹-原木组合梁受弯试验破坏类型为脆性破坏,主要破坏形态为梁底部受拉破坏。试件破坏时裂缝主要从木材缺陷位置开始延伸,受拉区木节对受弯承载力有较大影响。

2)竹-原木组合梁对比原木梁,受弯承载力和刚度平均提高幅度分别为38.8%和43.3%;同时跨中极限挠度平均提高幅度为24.2%;木材缺陷对原木梁影响较大,对竹木梁影响较小,竹-原木组合梁力学性能优于木梁,两种类型的梁试件截面沿高度应变变化情况均符合平截面假定。

3)数值模拟与试验结果吻合较好,竹-原木组合梁极限承载力相比木梁提高37.36%与试验结果提高38.8%。

4)提出了竹-原木组合梁的受弯承载力计算公式,并与试验结果进行了对比,结果表明,理论值与试验值的平均误差不大于5%,符合工程要求。

相比文献[16]所采用的FRP 增强材料,采用的竹材更加绿色节能,竹-原木组合梁采用原生态绿色材料,力学性能良好,且性价比高,可装配化施工,将竹-原木组合梁应用于工程中,能够减少能耗,降低工程造价,为木结构应用提供了理论和试验支撑。但是试件数量少,对竹材厚度影响仍有待进一步研究。