液态CO2前置压裂地面管线堵塞模拟及抑制方法

2020-04-25罗明良李钦朋司晓冬

罗明良, 罗 帅, 李钦朋, 司晓冬, 李 靖, 高 燕

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580; 2.中国石油大学(华东)石油工程学院,山东青岛 266580; 3.中国石油川庆钻探长庆井下技术作业公司,陕西西安 710018)

常规水力压裂存在对水敏或水锁性储层伤害较大、耗水量较大、环保矛盾突出等问题,CO2干法压裂技术虽具有低滤失、高返排等优点[1],但是液态CO2黏度低,携砂和造缝能力较差,限制了压裂改造规模。因此矿场实践过程中提出液态CO2前置压裂工艺,该方法充分利用液态CO2低伤害、易返排与水基压裂液易造缝、高携砂的特点,提高压裂改造效果[2-4]。液态CO2前置压裂工艺根据设计流程一般先泵注液态CO2,待液态CO2泵注结束后关井24 h,释放地面管线中残余的液态CO2,然后用另一套泵车系统泵注水基压裂液,完成全部压裂施工需要3~4 d,显著降低了压裂施工效率;同时,地面管线中残余低温液态CO2放喷过程中由于喷嘴或阀门附近的节流效应存在干冰或水合物堵塞的潜在风险[5-6]。因此有必要改进液态CO2前置压裂泵注流程,期望通过一套泵车系统实现连续泵注液态CO2与水基压裂液,以缩短施工时间。但是,一套泵车注入液态CO2过程中,压裂管线温度将迅速降至约-20 ℃,与后续注入的水基压裂液接触后,在一定温度压力条件下可能形成水合物或冰冻而堵塞管线及阀门,存在较大的施工安全风险。为此,笔者应用自制管道流动安全可视化评价装置模拟管线或阀门附近水合物、干冰或冰冻形成过程,结合CO2相态预测,明确液态CO2前置压裂地面低压管线堵塞类型及关键因素,优选性能稳定的堵塞物抑制剂,并通过数值模拟与矿场先导试验,考察改进的泵注流程及堵塞物抑制剂的应用效果,为液态CO2前置压裂高效安全施工提供技术支持。

1 试 验

1.1 试剂与仪器

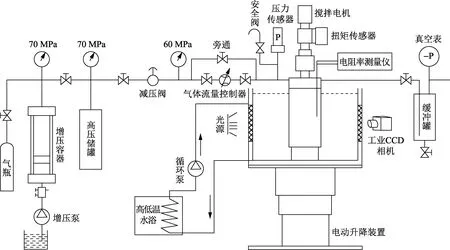

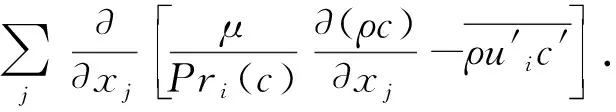

CO2,纯度99%,青岛德维奇环保科技有限公司;甘油、二甘醇、1,2-丙二醇、二甲基亚砜,分析纯,国药集团化学试剂有限公司;水基压裂液M50、水基压裂液M60,工业品,长庆井下作业公司;天然岩心,自制;长庆井下作业公司S212恒速搅拌器,上海申顺生物科技有限公司;17061型管道流动安全可视化评价装置(含超低温水浴锅),江苏拓创科研仪器有限公司。试验流程如图1所示。

图1 试验流程Fig.1 Flow chart of experiment

采用带可视化窗体的反应釜进行试验,反应釜的有效容积为500 mL,工作温度为-60~90 ℃,最大承受压力为50 MPa。反应釜体设有注气口、出气口和测温口,釜内设计有磁力搅拌装置,搅拌速度无极可调,适用转速为0~6 000 r/min,反应釜前后设计有矩形观察视窗。

1.2 试验方法

1.2.1 地面压裂管线中潜在堵塞物生成模拟试验

向超低温水浴锅中注入40 L防冻液,试验温度为-25 ℃;向釜体内注入CO2气体增压至10 MPa,提升循环水浴锅直至水浴锅中液体浸没可视化反应釜,至釜体内温度达到-25 ℃,形成液态CO2;然后打开阀门按一定放空压力对釜体中液态CO2释放,并将釜体与低温水浴锅分离,记录管线出口是否有干冰形成;若无干冰生成,则关闭放空阀,向反应釜中泵入水基压裂液,观察反应釜中是否形成絮凝状或块状固体物质,并记录釜体温度、压力变化;否则,改变反应釜的初始压力,分别取8、6、5和4 MPa,重复上述试验,记录试验现象及数据。

1.2.2 堵塞物抑制剂冰点测试及配伍性评价

室温下配制一定体积分数的1,2丙二醇和二甲基亚砜溶液,然后向1,2丙二醇溶液中加入一定量的氯化钾,并以300 r/min的转速搅拌至氯化钾完全溶解,缓慢加入组分二甲基亚砜,持续搅拌2 h,获得稳定均匀的堵塞物抑制剂IA-1;通过调控组分体积分数可以获得系列不同冰点的堵塞物抑制剂,分别装于密封袋中,静置于超低温水浴锅中。将水浴锅温度从0 ℃逐渐降低,每个温度节点维持4 h,观察并记录堵塞物抑制剂的结冰情况,确定不同组分配比形成的堵塞物抑制剂冰点,优选出合适的堵塞物抑制剂组分配比。最后向-25 ℃的反应釜中注入CO2,直到釜体压力升至2.5 MPa,并将堵塞物抑制剂注入釜体中,压力升至3 MPa,6 h后观察抑制剂与液态CO2的反应情况。

2 堵塞物的生成与抑制模拟

2.1 压裂管线阀门节流后CO2相态预测

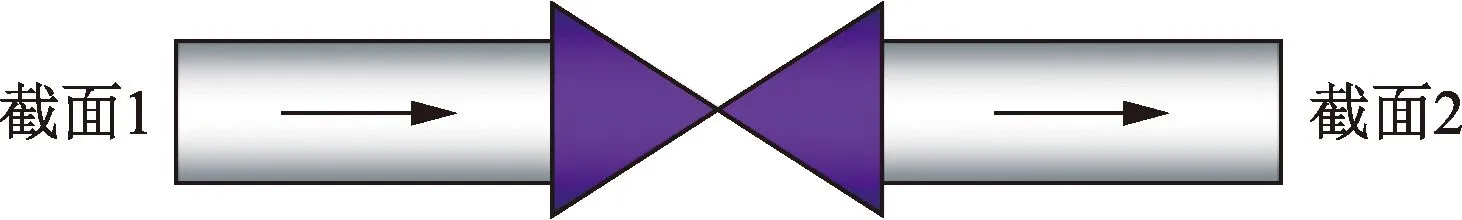

液态CO2流经阀门时,由于节流现象[7],部分CO2迅速气化吸热,导致后续注入的液态CO2急剧降温,CO2相态发生改变,存在形成干冰的风险而堵塞管道或阀门。由于CO2流体在管道端口处于非平衡状态,无法确定参数,不能用常规的热力学平衡方程研究节流过程中管道CO2中的相态变化。但当节流端口足够远时,截面1和截面2处的液态CO2可看作平衡状态,此时可以取管段1-2为控制体积进行分析,如图2所示。

节流前后的能量方程为

(1)

式中,h1和h2分别为节流前、后流体的比焓,J/kg;v1和v2分别为节流前、后流体的速度,m/s;z1和z2分别为节流前、后流体高度,m;Ws为流体通过截面时与外界传递的功量,J;Q为流体通过截面时与外界交换的热量,J。

图2 管线阀门中流体节流示意图Fig.2 Fluid throttle diagram in pipeline or valve

一般情况下,稳定流动状态的流体沿着图2中箭头所示的方向在管内流动,当流体快速通过缩小的断面时,来不及与外界进行热量交换以及功量的传递[4],同时忽略流体高度变化,因此Q≈0、Ws≈0。绝热前后焓值的变化远大于节流前后速度变化所带来的动能差值[8],所以忽略速度项,即可得到h1=h2,表明节流前后液态CO2商焓相等。根据节流前后焓值相等原理,调整CO2各相分数,反复迭代最终求出节流后CO2的温度,结合CO2相图,获得该温度和压力条件下CO2的相态。

2.2 地面压裂管线中堵塞物抑制剂驱替CO2的数学模型

堵塞物抑制剂驱替液态CO2属于紊流驱动,模拟过程复杂、计算量大,不易得到模拟结果。所以将紊流模型进行简化,用雷诺时均法计算[9-10]。将堵塞物抑制剂驱替的速度、堵塞物抑制剂的物质的量浓度带入相应方程,替换方程中的时均值和脉动值,再进行时均计算。控制方程如下:

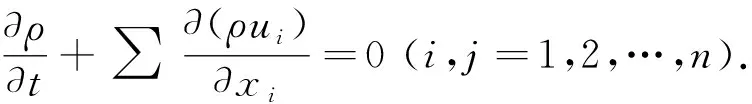

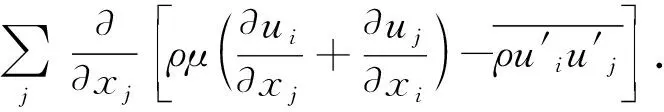

(1)连续性方程为

(2)

(2)Reynolds方程为

(3)

(3)质量输运方程为

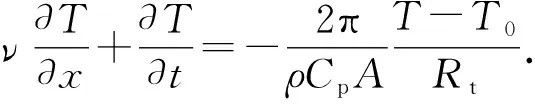

(4)

(4)温度场方程为

(5)

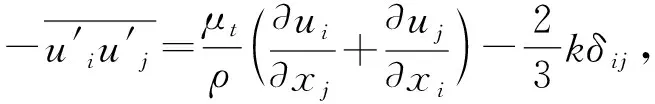

(5)紊流模型。根据Boussinesq假设,紊流脉动所引起的附加应力可以与时均应力关联得到紊流脉应力方程[11-12]为

(6)

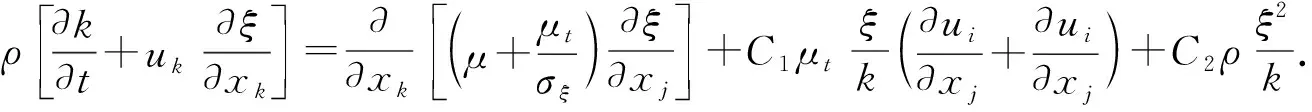

雷诺应力模型在管道单向流动紊流模型中有很强的适应性,考虑管壁处温度计算等问题时,应用标准K-ξ进行紊流时均计算。方程模型为

(7)

(8)

式中,σk为湍动能k的普朗特数;σξ为耗散率的普朗特数。

(9)

(10)

其中

式中,k为堵塞物抑制剂的紊动能,J;ξ为紊动能耗散率;Γt为紊流扩散系数;σt为系数,据流场特性确定。

2.3 模型的求解

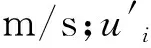

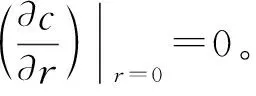

基于液态CO2前置压裂地面管线实际布置情况,设定压裂泵注管线长度为30 m、内径为106 mm、外径为114 mm的三维管道模型。模型中将管线中流动场与温度场联立求解,在2和4 m3/min的抑制剂驱替流速下,模拟液态CO2驱替后管线内温度从-25 ℃上升至0 ℃时的管线温度分布情况[14-17],由于泵注堵塞物抑制剂过程中,当液态CO2被驱替到井口时,容易发生井口爆裂等危险[18],有必要优化压裂管线温度恢复至0 ℃以上时堵塞物抑制剂的注入时间及注入量。管道截面模型采用四边形网格和三角形网格划分二维网格,并且让网格线和流体流动方向平行,网格线与管壁垂直,如图3所示。模拟管线中堵塞物抑制剂驱替液态CO2过程的计算条件如下。

(1)初始条件:管道堵塞物抑制剂与液态CO2界面处是非稳态流动,假设管道后端堵塞物抑制剂充满整个管壁,即设定体积分数为100%。

(2)入口边界:设定堵塞物抑制剂流动速度为4和2 m3/min,且与管壁轴向方向平行,堵塞物抑制剂注入端口液态CO2物质的量浓度为0 mol/L,入口压力为3.0 MPa。

(3)管壁内表面:在管道内壁面上,速度无滑移、压力分布均匀。

(4)出口边界:出口端截面上的节点对管道内部影响设为0,出口端压力为3.0 MPa,整个流动过程中为恒压流动。用坐标局部单向化方式对物理量条件进行处理,不规定任何边界条件。

图3 管道几何模型Fig.3 Pipe geometry model

应用流体模拟软件Fluent中的First Order Upwind离散格式实现了压裂泵注管线流动场与温度场的联立,并通过分离式求解器对所建立的模型进行求解。

基于优选的堵塞物抑制剂和液态CO2前置压裂实际情况,模拟主要输入参数设定如下:管线壁厚为4.0 mm,环境温度为282.15 K,出口压力为3.0 MPa;堵塞物抑制剂密度为1 104.5 kg/m3,黏度为5.66 mPa·s,温度为293.15 K,导热系数为0.252 W/(m·K);液态CO2密度为1 029.9 kg/m3,黏度为0.06 mPa·s,温度为253.15 K,导热系数为0.144 W/(m·K)。

3 结果讨论

3.1 潜在堵塞物生成模拟

试验温度为25 ℃,初始压力分别为10、8、6、5、4 MPa,模拟结果见表1。

表1 管线中干冰生成模拟试验结果

结果表明,当温度由25 ℃逐渐降低至-25 ℃,反应釜内压力也逐渐下降。当反应釜中CO2初始压力大于6.0 MPa且容器放空压力降低至4.6、3.5及2.2 MPa,打开阀门放喷,管线出口处观察到干冰生成,而初始压力不超过5 MPa且釜体放空压力下降至1.6及1.4 MPa时,打开阀门放喷时未观察到干冰生成,表明管线或釜体中液态CO2放空能否生成干冰与初始液态CO2温度、压力紧密相关。

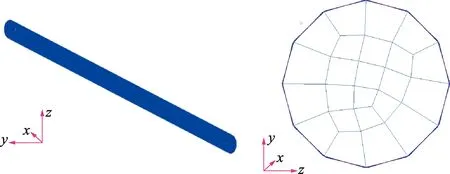

基于干冰形成模拟试验结果,以低于1.6 MPa放空压力释放釜体中液态CO2,避免在放喷口附近形成干冰堵塞阀门或管线,然后注入压裂液,图4显示了注入压裂液过程中釜内温度压力变化。从图4中看出,随着压裂液不断注入,釜体内温度20 min内快速上升,然后温度变化幅度逐渐变小,釜体内温度最高上升至-8 ℃,主要是因为储存液态CO2的釜体内部温度本身较低,加之放喷过程中发生相变汽化吸收了大量热量,导致压裂液进入低温釜体内而迅速结冰放热,而压裂液与釜体发生热交换,釜体温度快速升高,当热交换达到相对平衡状态时,釜体温度逐渐趋于稳定;而釜体中压力呈现先降低后增加的趋势。这表明釜体中可能存在残余CO2,在压裂液刚开始注入过程中溶解了残余CO2而导致压力稍微有所下降[19],但随着压裂液持续注入,反应釜内压力逐渐升高,最高达到2.9 MPa。黄延强[20]研究表明,相同压力下,随着二氧化碳物质的量浓度的增加,水合物生成温度也随之升高;即使液相中的CO2物质的量浓度较低,当压力低于3 MPa、温度低于8 ℃就可能生成CO2水合物。在注入压裂液过程中,釜体内温度变化为-25~-8 ℃、压力变化为1.6~2.9 MPa,存在生成CO2水合物的可能,因此当水基压裂液注入釜体过程中,釜体内块状固相物质可能是少量CO2水合物及大量的冰块形成的混合物。

图4 注入压裂液过程中釜内温度压力变化Fig.4 Temperature and pressure change in reactor during fracturing fluid injection

3.2 堵塞物抑制剂冰点测试及配伍性评价

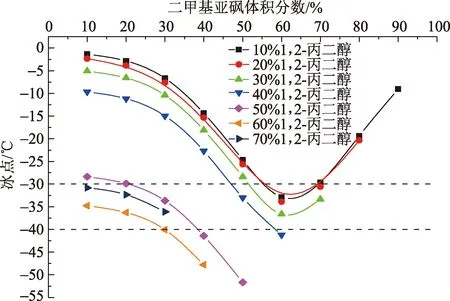

(1)堵塞物抑制剂冰点测试。将不同体积分数的1,2-丙二醇和二甲基亚砜溶液进行混合,混合溶液冰点测试结果如图5所示。

图5 混合溶液冰点随1,2丙二醇和二甲基亚砜体积分数变化Fig.5 Freezing point of mixed solution varies with 1,2-propylene glycol and dimethyl sulfoxide volume fraction

从图5中可以看出,当1,2-丙二醇体积分数一定时,混合溶液的冰点随二甲基亚砜体积分数的增加先逐渐降低;当二甲基亚砜体积分数超过60%,混合溶液的冰点又逐渐升高。同样,当二甲基亚砜体积分数一定时,随1,2-丙二醇体积分数的增加,混合溶液的冰点也出现先降低后升高的现象。主要是水分子之间有着极强的氢键,导致水具有很高的沸点以及凝固点,当添加1,2-丙二醇和二甲基亚砜后,1,2-丙二醇能提供两个氢键,同时二甲基亚砜中的S-O基团也可以和水分子的—OH键形成氢键,从而破坏水分子内部分子间氢键的键合能力[21-22],显著降低了混合溶液的冰点。结合成本因素,选取二甲基亚砜体积分数为20%,1,2-丙二醇体积分数为50%。

(2)堵塞物抑制剂的配伍性。基于冰点测试结果,选取冰点-30 ℃对应的1,2-丙二醇与二甲基亚砜溶液体积分数,配制体积分数为70%的堵塞物抑制剂与液态CO2进行配伍性试验。应用可视反应釜观察堵塞物抑制剂与液态CO2、水基压裂液混合后的试验现象,发现抑制剂与液态CO2在反应釜中静置6 h,未见絮凝物或沉淀生成,将混合液倒出后CO2迅速气化,溶液未结冰或生成沉淀;与水基压裂液混合溶液清澈透明,放置7 d后,没有絮凝物或沉淀生成;表明研制的堵塞物抑制剂不仅具有较低的冰点,而且与压裂工作液具有良好的配伍性。

3.3 阀门或管线节流后CO2相态预测

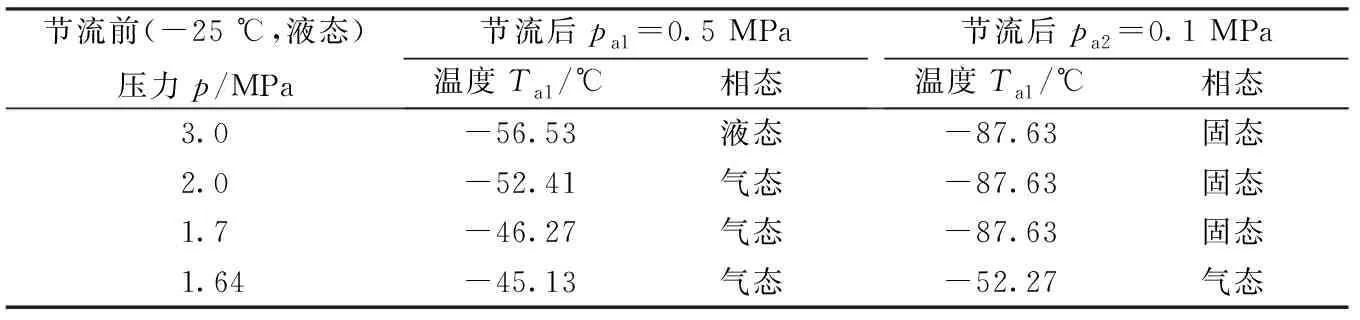

基于矿场压裂管线实际情况,设置液态CO2初始压力分别为3、2、1.7、1.64 MPa,初始温度为-25 ℃,节流后压力分别为0.5和0.1 MPa。计算不同初始压力下CO2节流后的温度变化,并与CO2相图(图6)对比,相态分析结果见表2。

结合表2和图6可以看出,初始CO2的压力为3 MPa,温度为-25 ℃,CO2处于液相状态;当节流后压力为0.5 MPa时,由于焦耳-汤姆逊效应[23],CO2温度降为-56.5 ℃,此时CO2仍然处于液态,但已接近三相点;当节流后压力为0.1 MPa时,节流后CO2温度降为-87.6 ℃,此时CO2处于固相区域,因而直接放空存在生成CO2干冰的潜在风险。通过改变初始液态CO2压力,当初始压力为1.64 MPa时,节流后压力为0.1 MPa时,温度为-52.27 ℃,此时CO2为气态,放空不会产生干冰,而当初始压力为大于1.7 MPa,节流后压力为0.1 MPa时直接放空会产生干冰;而当节流后压力为0.5 MPa,均不形成固态CO2。

图6 节流前、后CO2相图Fig.6 Phase map of CO2 before and after throttling

表2 节流前、后CO2相态

综合潜在堵塞物生成模拟试验与相态分析结果,建议液态CO2前置压裂过程中尽量不放空压裂管线,而在泵注液态CO2完成后直接换阀连续注入水基压裂液,此时管线中残余CO2与水基压裂液接触混合,地面压裂管线压力一般为0.5 MPa、温度为-25 ℃,具备二氧化碳水合物生成条件[20],同时低温导致后续水基压裂液快速结冰。因此为了液态CO2与水基压裂液能够连续注入,需要注入堵塞物抑制剂快速恢复管线温度,避免形成CO2水合物及冰块堵塞管线及阀门。

3.4 堵塞物抑制剂IA-1驱替液态CO2过程模拟

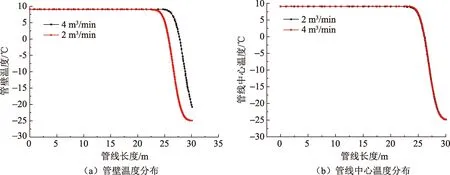

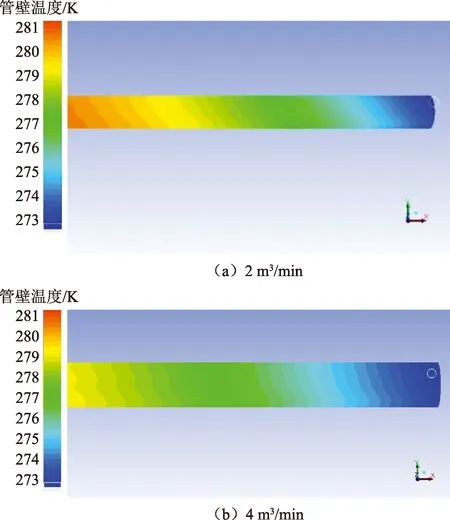

通过泵注堵塞物抑制剂IA-1循环管线,不仅提升管线内部温度,同时避免后续水基压裂液与液态CO2直接接触,预防生成CO2水合物堵塞管线,降低施工风险。因此结合矿场压裂实际泵注排量,模拟不同排量时管壁与管线中心温度分布(图7)。

从图7可以看出,当抑制剂IA-1以2 m3/min驱替至井口时,从注入端到25 m处的管线温度基本回升到9 ℃,管线出口端温度仍为-25 ℃;而以4 m3/min速度驱替抑制剂至井口时,从注入端到26 m处的管线基本回升至环境温度,管壁温度恢复速度明显更快,出口端温度也恢复到约-20 ℃,但管线中心温度没有明显上升,此时如果注入水基压裂液,则在出口端时可能会生成水合物及冰块,因此需要继续注入抑制剂IA-1,当全部管线温度回升到0 ℃以上可停止循环IA-1,模拟结果如图8所示。

图7 堵塞物抑制剂至管口时管线温度分布Fig.7 Pipe temperature distribution when plug inhibitor arrives at nozzle

图8 管壁温度上升至0 ℃时抑制剂注入时间Fig.8 Pumping time when pipeline temperature arrives at 0 ℃

从图8可以看出,以2 m3/min注入抑制剂约需8 s,管线端口处壁面温度可恢复到0 ℃以上,所需堵塞物抑制剂为0.266 m3,加上驱替至端口处所需堵塞物抑制剂用量(管线体积),约为0.53 m3,即为循环所需最少堵塞物抑制剂量;当以4 m3/min注入堵塞物抑制剂时,只需约4 s即可将管壁温度上升到0 ℃以上,注入堵塞物抑制剂量与2 m3/min时相同。这表明管线温度上升快慢主要受抑制剂初始温度以及循环时间的影响,而管线温度恢复到0 ℃以上所需堵塞物抑制剂用量最少为0.53 m3。考虑现场施工安全,避免注入速度过快导致管线入口出现节流现象,建议采用排量为2 m3/min泵注抑制剂。由于需要对一套机组4条泵注管线依次升温,抑制剂全程循环时间约为64 s。

4 应用实例

4.1 矿场试验设计

长庆油田某井为一口天然气预探井,采用CO2前置增能压裂,前置液为液态CO2和M60滑溜水,携砂液为M50压裂液。设计液态CO2量240 m3,水基液体280 m3,砂量22 m3。压裂层位:盒8下2 352.0~2 353.0、2 356.5~2 359.0 m。该井在前期压裂施工中,采用液态CO2和水基压裂液两套车组泵注,施工时间为3~5 d,且在管线放空过程中出现阀门堵塞现象,存在较大的安全隐患。因此基于试验与数值模拟结果,该井压裂施工中使用一套车组泵注液态CO2和水基压裂液,通过泵注液态CO2与水基压裂液之间循环堵塞物抑制剂,降低堵塞管线与设备阀门风险,缩短压裂施工时间。

4.2 试验效果评价

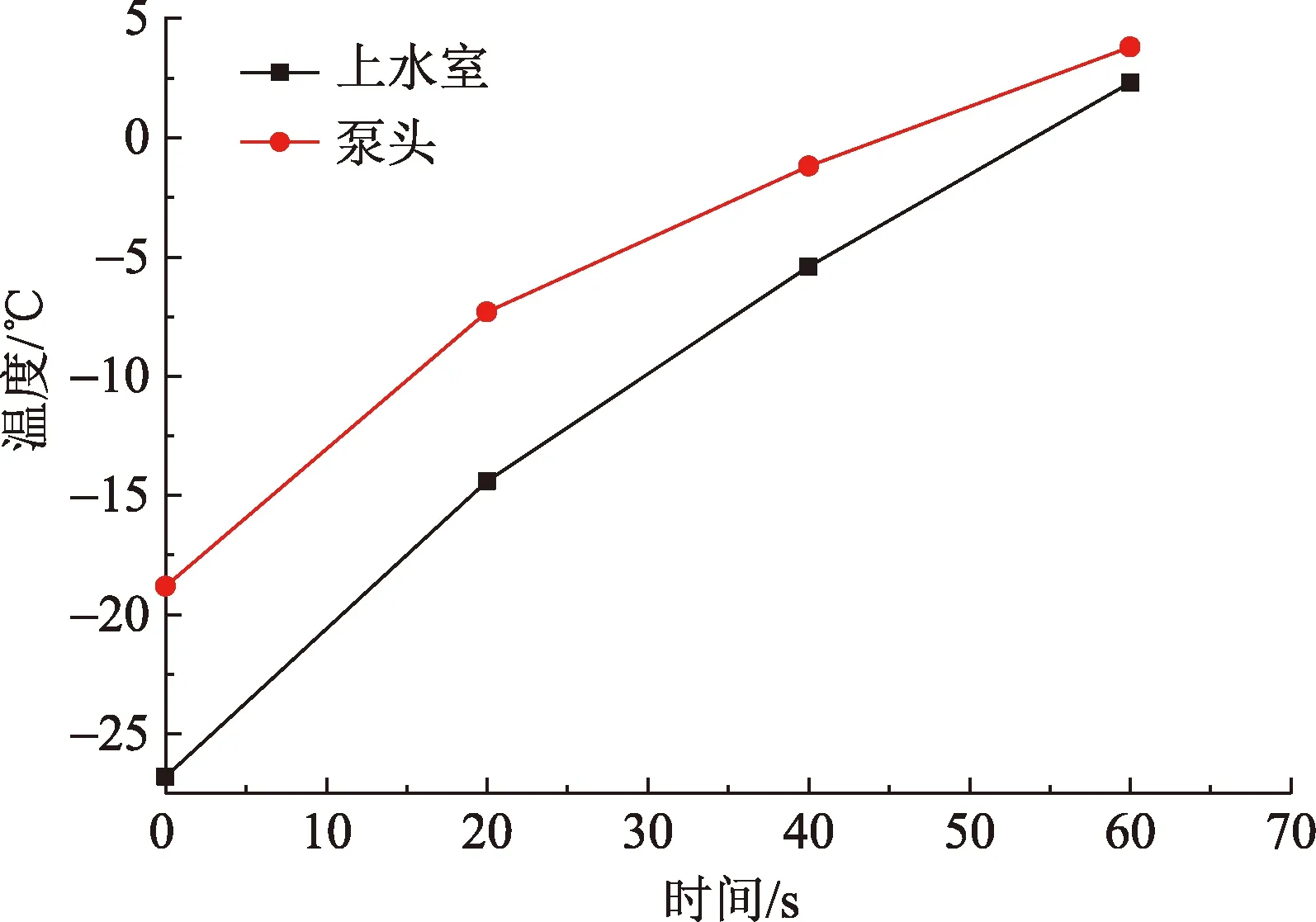

压裂过程中,首先以4 m3/min的排量泵注液态CO2240 m3,液态CO2泵注结束后打开堵塞物抑制剂阀门,开启循环。依据数值模拟结果,泵注速度选择2 m3/min;堵塞物抑制剂用量选择是基于长度为30 m的管线,当温度从-25 ℃升高到0 ℃所需抑制剂约为0.53 m3,那么一套车组4台泵车连接管线长度约为一条管线的4倍,则所需抑制剂为2.12 m3。同时监测上水室及泵头温度变化(图9),当监测点温度超过0 ℃时,关闭堵塞物抑制剂循环,然后打开水基压裂液阀门,开始泵注水基压裂液,顺利完成了该井的压裂施工。

由施工监测数据显示,堵塞物抑制剂循环约1 min,可使压裂车泵体及管线温度升至0 ℃以上,与数值模拟结果基本一致;同时泵注水基压裂液过程中未出现堵塞管线及阀门情况,施工时间由原来的3~4 d缩短至0.5 d;压裂车组缩减至1套,降低了压裂施工成本。

图9 注入抑制剂后上水室和泵头温度变化Fig.9 Temperature change in water chamber and pump head after inhibitor injection

5 结 论

(1)液态CO2前置压裂过程中,管线中液态CO2放空能否生成干冰与初始液态CO2温度、压力紧密相关;当地面管线压力为3.0 MPa时,液态CO2直接放空可能导致阀门及附近管线中形成干冰堵塞;在液态CO2泵注结束后连续注入水基压裂液的过程中,地面管线潜在堵塞类型为少量CO2水合物与水基压裂液结冰形成的固态混合物。

(2)优选的堵塞物抑制剂IA-1的组分配比为50%1,2-丙二醇+20%二甲基亚砜+1.0%氯化钾。IA-1的冰点低于-30 ℃,与水基压裂液及液态CO2配伍良好,能够在-25 ℃的管线中保持良好的流动性;当对30 m地面管线以2 m3/min泵注0.53 m3堵塞物抑制剂循环约1 min驱替残余液态CO2,管线温度可迅速恢复至0 ℃以上,保证了水基压裂液后续注入过程中在管线或阀门中不会产生水合物或冰冻堵塞。

(3)1套压裂车组即可实现液态CO2与水基压裂液连续泵注,数值模拟与矿场先导试验结果基本保持一致,优选的堵塞物抑制剂及应用工艺在施工过程未出现管线及阀门堵塞,压裂施工时间由3~4 d缩短至0.5 d,降低了液态CO2前置压裂施工风险,提高了压裂施工效率。