某新型高速涡旋压缩机转子系统动力特性分析

2020-04-24溥江张秀华苏亚锋姚宏

溥江 张秀华 苏亚锋 姚宏

摘要:作为第三代主流压缩机的涡旋压缩机,因其转子为偏心结构,在受到动涡旋盘偏心回转产生的巨大离心力作用下导致整机振动加剧,使其一般只能在低于7 000 RPM的转速下正常工作,极大制约了系统效率的提升。为此,对正在研发的最高工作转速为12 000 RPM的涡旋压缩机转子系统进行动力特性研究。基于等效力学模型及动平衡方程,确定平衡块的质量及位置,由坎贝尔图、各转速下涡动频率及振型云图得知,在0~12 000 RPM转速下,转子系统没有产生共振,且运行平稳。证明该系统的工作效率可通过提高转子转速的方法来实现,这也为偏心结构压缩机转子结构设计提供一理论参考。

关键词:涡旋压缩机;动力特性;坎贝尔图;涡动频率;共振

中图分类号:TH16

文献标识码: A

作为第三代主流压缩机的涡旋压缩机,因其微振低噪、结构紧凑、高效节能、长寿命等优点[1-5],得到广泛应用。由于其转子为偏心结构,导致系统目前正常工作转速均低于7 000 RPM,极大地限制了系统效率的提高[6-9]。由压缩机制冷量与转速近似线性关系可知,系统工作效率的提升可由工作转速的提高得到。为此,就一最高工作转速为12 000 RPM、制冷量为8 000 W的新型涡旋压缩机转子系统为研究对象,基于转子等效力学模型及动平衡方程,对其临界转速、不同转速下的涡动频率、坎贝尔图及各阶模态振型云图进行分析,为涡旋压缩机转子系统动平衡设计和结构改进提供一定理论参考。

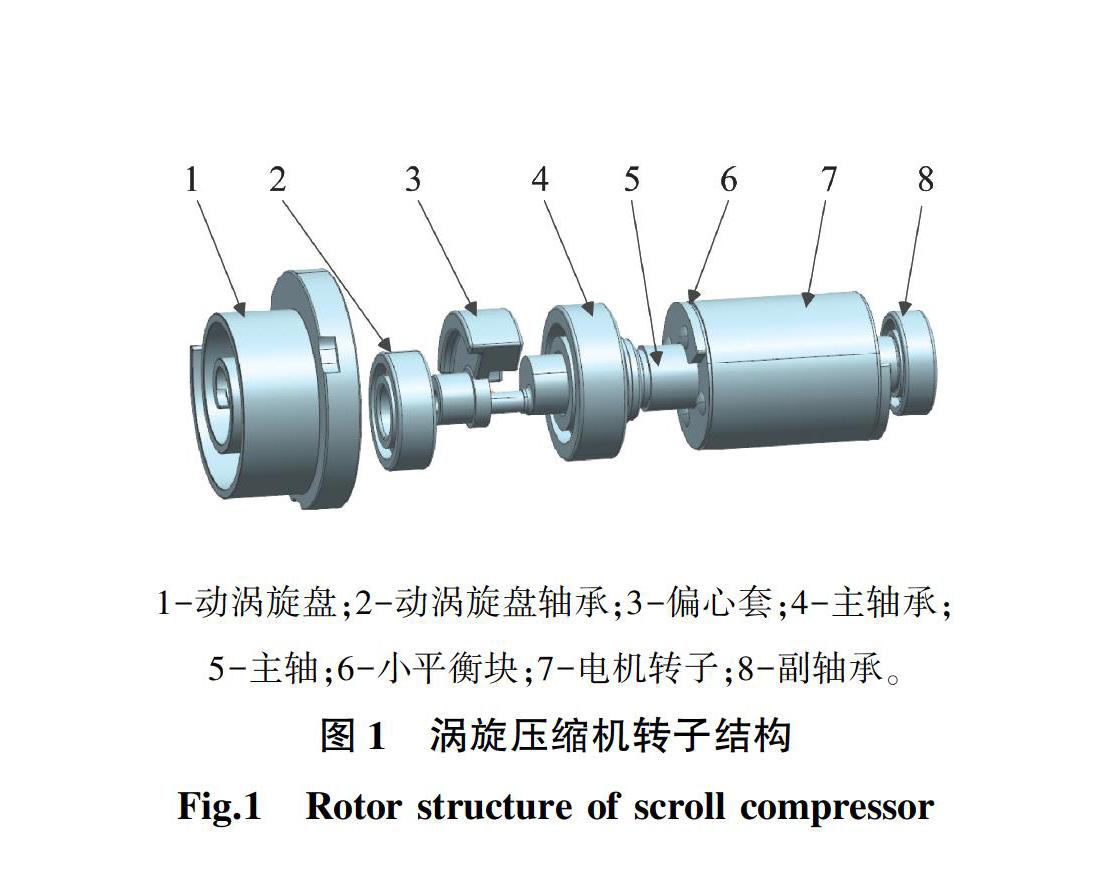

1涡旋压缩机转子结构

涡旋压缩机是一借助容积变化实现气体压缩的流体机械装置[10],作为其核心部件的转子结构如图1所示。工作过程为:主轴在电动机驱动下高速旋转,进而带动动涡旋盘绕静涡旋盘旋转,从而形成若干对封闭的月牙形容腔,通过这些容腔的扩大/缩小,完成整机的吸气、压缩及排气过程。

2转子系统等效力学模型

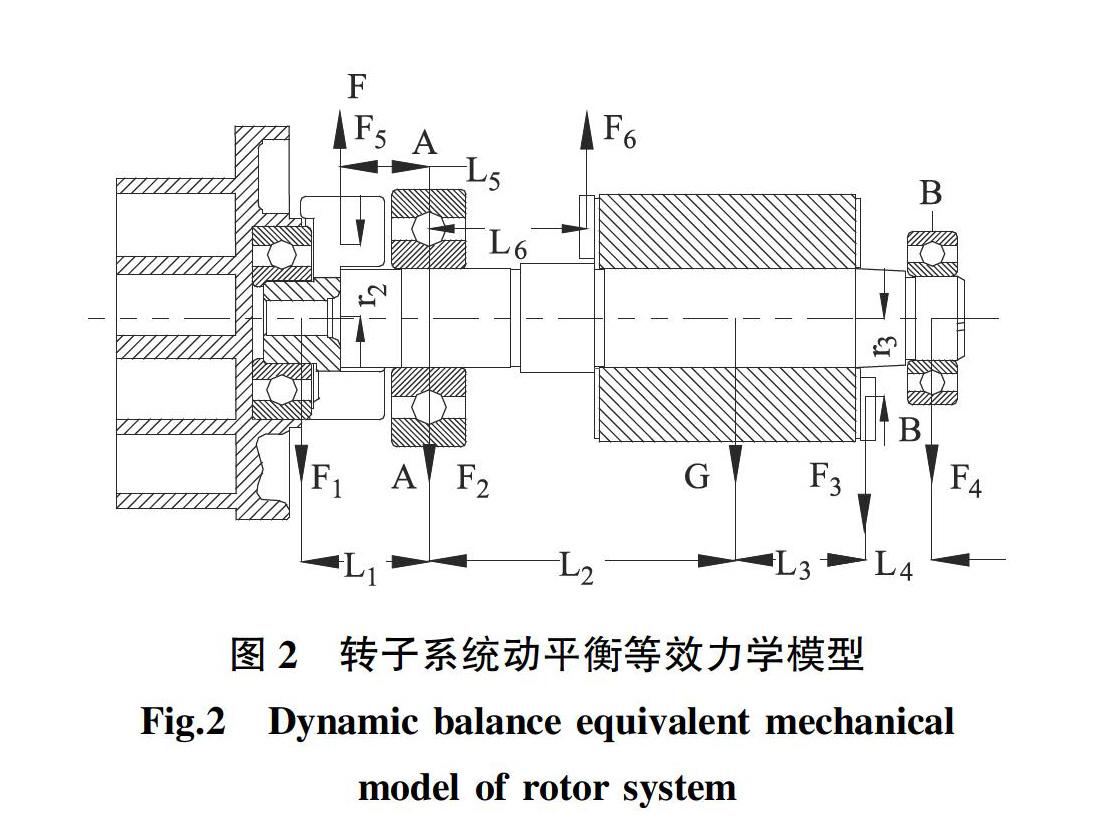

对转子系统进行动平衡,是有效降低整机振动、提高系统稳定性、效率、寿命的举措之一[11,12],该转子系统动平衡等效力学模型如图2所示。

转子受到的力:偏心轴、动涡旋盘及动涡旋盘轴承三者产生的离心惯性力F1,主、副轴承的支反力F2、F4,电机转子两侧小平衡块的离心惯性力F3、F6,偏心套的离心惯性力F5,电机转子的自重G。

3涡旋压缩机转子系统模态分析与临界转速计算

3.1转子系统有限元分析模型的建立

3.2模态分析求解设置与临界转速计算

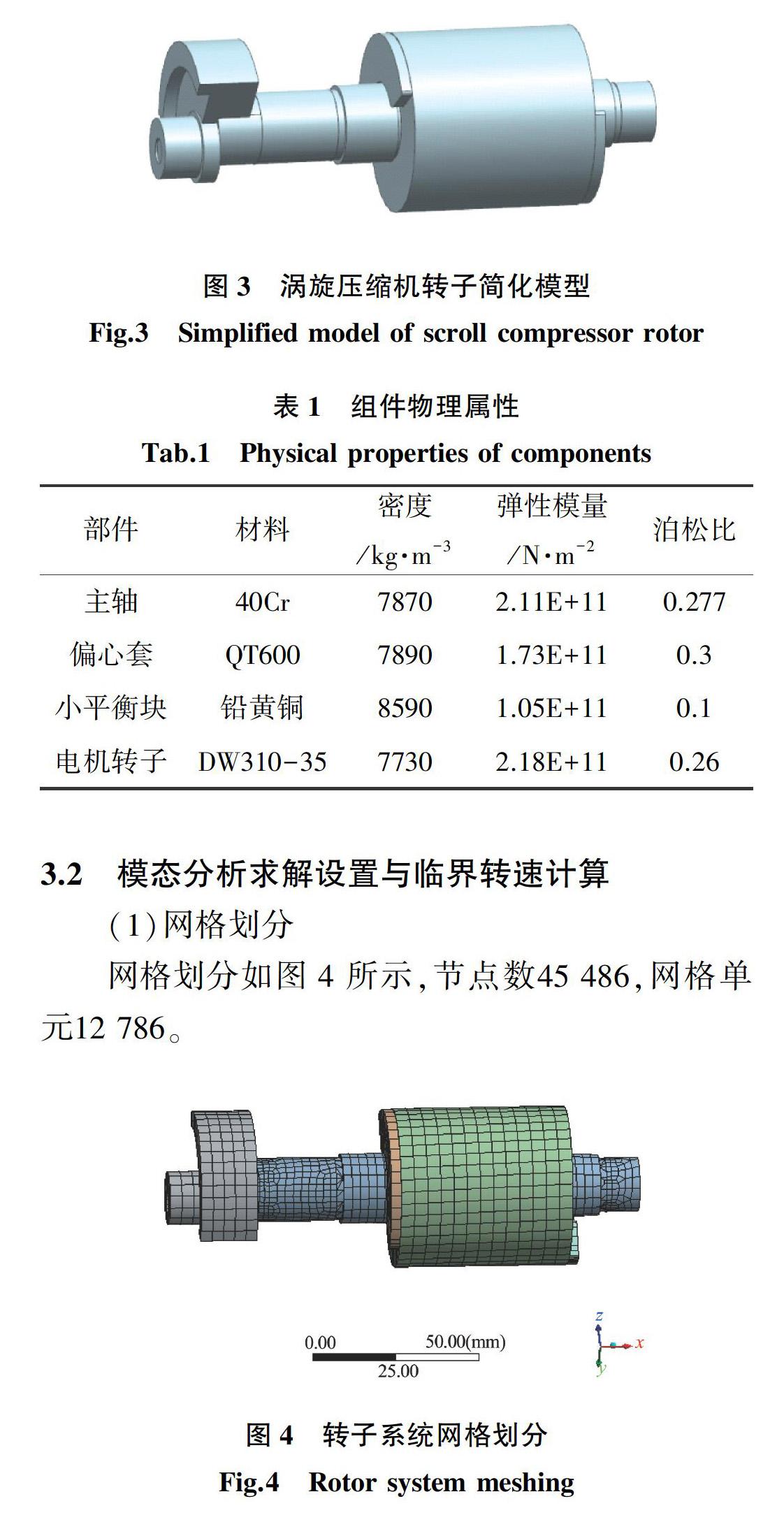

(1)网格划分

网格划分如图4所示,节点数45 486,网格单元12 786。

(2)边界条件与载荷

电机转子与曲轴为过盈配合,设置电机与曲轴为绑定约束;动涡旋旋盘与动涡旋轴承作为集中质量点添加到动涡旋盘轴承内圈直接接触的表面;添加主、副轴承的约束,并在其内圈接触的内表面分别设置远端位移约束,限制其绕Y轴、Z轴的旋转及沿X轴向移动;添加旋转速度并考虑陀螺效应影响,设置转速0~12 000 rpm,设置后的模型如图5所示。

(3)临界转速计算

转子在运转时某一转速的频率与其固有频率相等,会引起剧烈振动[13]。提取该转子前六阶扩展模态,从图6所示的坎贝尔图中可知,转子系统在0 rpm~12 000 rpm转速范围内涡动线与各阶模态频率线没有产生交点,表明转子系统没有产生共振。

由表2所示的转子系统临界转速与不同转速下的涡动频率关系可以看出,各转速下转子涡动特性基本一致,且前6阶涡动方向按前后交替呈现,但前涡动将增加转子刚性,更易激发振动。

4结论

(1)根据涡旋压缩机转子系统结构特点及运行工况,建立其等效力学模型及动平衡方程,为同类型转子系统设计和动平衡分析提供理论依据;

(2)该转子系统模态分析和临界转速计算结果表明:转子经过精确的平衡设计后,在高速工况下,不会产生共振;通过提高曲轴转速来提升涡旋压缩机制冷量的途径是可行的。

参考文献:

[1]

刘兴旺,庞成武. 电动汽车空调涡旋压缩机油气分离性能的研究[J].流体机械,2018(1):34-39.

[2]董光辉. 面向電动汽车空调的通用型线涡旋压缩机设计与加工研究[D]. 重庆:重庆理工大学,2017.

[3]YU Y, LI C, ZHAO M, et al. Modal analysis of scroll compressor in rotator system with finite element method[J]. Journal of Applied Sciences, 2014,14(09):910-917.

[4]刘振全 涡旋式流体机械与涡旋压缩机[M].北京:机械工业出版社,2009.

[5]LIU Z, DU G. Mechanical model of scroll compressor[J]. Chinese Journal of Mechanical Engineering, 1999,(04):38-41.

[6]李超,丁凯,刘小菲,等. 变容量涡旋压缩机曲轴系统动力特性分析[J].兰州理工大学学报,2016,42(06):52-56.

[7]张春,黄华军,金鑫,等. 刚柔耦合的涡旋压缩机转子系统的动力学分析[J].流体机械,2016(08):45-50.

[8]刘袁帅. 涡旋压缩机曲轴部件静动态性能研究及优化[D].兰州:兰州理工大学,2016.

[9]余洋. 涡旋压缩机动力特性及仿真模拟研究[D].兰州:兰州理工大学,2014.

[10]刘国平,张国琳,李宇锋,等. 基于三棱柱动网格的涡旋压缩机三维流场模拟[J].机械设计与制造,2016(06):22-25.

[11]邵兵,任嵘.无油涡旋压缩机动力学分析与研究[J].压缩机技术, 2015(03):17-19.

[12]王训杰,李海生.气体力作用下涡旋压缩机传动系统动平衡研究[J]. 机械设计与制造,2018(08): 162-165.

[13]许延晖. 可变速气动单轨吊驱动轴的有限元分析[J].煤矿机械,2018,39(11):80-81.

(责任编辑:于慧梅)