鼓形齿联轴器在折叠机构中的应用

2020-04-24解超朱如鹏李苗苗俞莎莎

解超,朱如鹏,李苗苗,俞莎莎

(南京航空航天大学 直升机传动技术国家重点实验室,江苏 南京 210016)

0 引言

鼓形齿联轴器是一种性能优良的可移式刚性联轴器,主要功能是将主动轴和从动轴联接起来,并传递转矩使两轴一起转动[1]。目前,行业内对于鼓形齿联轴器的应用,主要是补偿两轴间轴线的各项误差,改善轮齿间接触状况,提高承载能力[2]。不同于这一应用,本文基于鼓形齿联轴器内、外齿轴线之间允许存在的最大角位移量,将鼓形齿联轴器应用到折叠机构中,以实现折叠机构的脱开和接合,很大程度上解决了现代机械对于小空间、结构紧凑、可调节的要求。

折叠机构能够实现折叠的关键是鼓形齿联轴器是否有适合的最大角位移,而鼓形齿联轴器的最大角位移与鼓形齿的修形参数相关[3],因此本研究的最终目的是确定一组合适的鼓形齿修形参数以实现机构的折叠运动。本文基于Adams虚拟样机开展了仿真分析,得到了机构实现折叠所需要的鼓形齿联轴器的最大角位移;最终根据仿真得到最大角位移值,参考航空发动机设计手册,确定了鼓形齿的修形参数。

1 折叠机构的实体模型及运动分析

1.1 折叠机构实体模型

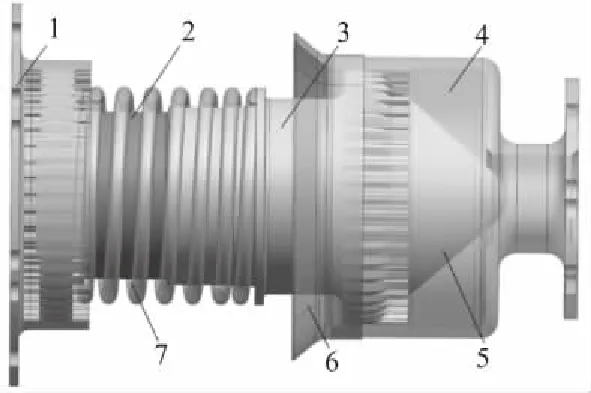

图1所示为利用UG建立的鼓形齿联轴器折叠机构的三维实体模型。该折叠机构主要由左、右两个鼓形齿联轴器组成;外齿2和外齿3通过螺旋花键联接,进行动力传递;弹簧7安装在外齿2和外齿3之间,以限制两外齿之间的相对位置。

1—左鼓形齿联轴器内齿;2—左鼓形齿联轴器外齿;3—右鼓形齿联轴器外齿;4—右鼓形齿联轴器内齿;5—定心弹头;6—导向体;7—弹簧。图1 鼓形齿联轴器折叠机构实体模型

1.2 折叠机构运动过程分析

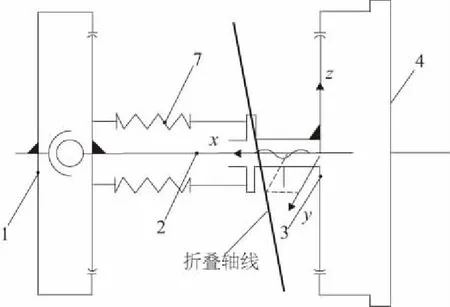

正常工作状态下的折叠机构运动简图如图2所示。当折叠机构处于脱开状态时,内齿4在驱动力矩的作用下绕折叠轴线旋转;由于外齿3和内齿4在未分离之前一直处于啮合状态,因此外齿3会在内齿4旋转的过程中绕球铰中心发生相应的摆动。这时两侧鼓形齿联轴器的内、外齿轴线之间就会产生夹角,当鼓形齿联轴器有合适的最大角位移,折叠机构就能实现脱开。当折叠机构处于接合状态时,内齿4绕折叠轴线反向旋转,一段时间后,内齿4的齿端面与外齿3的齿端面相接触。此后由于驱动力矩的作用,内齿4会推着外齿3 向左螺旋运动,同时压缩弹簧。当外齿3旋转了一定角度后,其上一定存在某个单齿恰好对上内齿4的一个齿槽,此后内、外齿顺利接合,最终机构恢复正常工作状态。

图2 正常工作状态下的折叠机构运动简图

2 折叠机构运动仿真模型的建立

本研究基于Adams虚拟样机对折叠机构开展运动仿真,以获得机构实现折叠所需要的鼓形齿联轴器的最大角位移。因此,首先建立折叠机构Adams运动仿真模型。

2.1 定义材料属性

将折叠机构的三维实体模型导入到Adams中,定义各个零件的材料属性[4]。定义鼓形齿联轴器的材料为钢,弹性模量为2.07×105MPa,泊松比为0.29;定义定心弹头、导向体的材料为聚四氟乙烯,弹性模量为700MPa,泊松比为0.4。

2.2 设置约束

根据折叠机构各零部件之间的运动及约束关系,在Adams中利用下列约束命令设置相应约束:

1) 利用Fixed joint命令建立实体之间的固定约束;

2) 利用 spherical joint命令建立球面副以模拟球铰结构;

3) 利用Screw joint建立螺旋副以模拟螺旋花键结构;

4) 利用Spring命令定义弹簧模型来模拟弹簧实体;

5) 利用revolute joint建立旋转副以模拟铰链结构;

6) 利用contact命令定义实体接触时的作用力。

2.3 Adams运动仿真模型

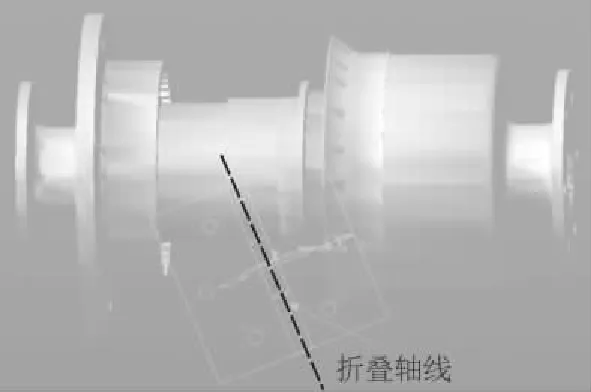

经过上述材料属性定义、约束设置等命令,最终建立了基于Adams虚拟样机的折叠机构运动仿真模型,如图3所示。

图3 折叠机构Adams运动仿真模型

3 折叠机构Adams运动仿真分析

3.1 无内齿1的折叠机构Adams仿真及结果分析

分析折叠机构脱开过程,若左侧鼓形齿联轴器最大角位移不足以使折叠机构脱开,那么外齿2摆动到极限角度后,将会限制外齿3的摆动,最终影响右侧鼓形齿联轴器的脱离,导致折叠机构无法实现脱开。因此,考虑将内齿1去掉,再对折叠机构开展仿真分析,测量折叠机构脱开时外齿2的摆动角度,即为折叠机构脱开所需要的左侧鼓形齿联轴器的最大角位移。

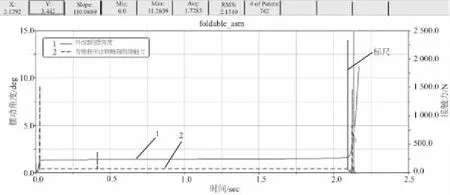

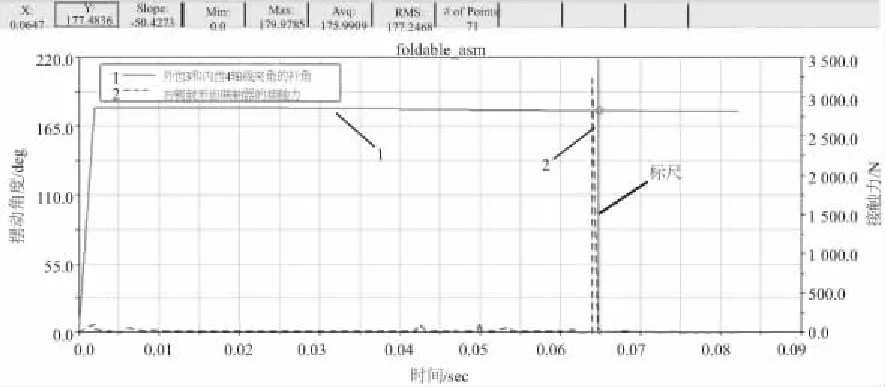

根据以上分析,建立无内齿1的折叠机构仿真模型。在内齿4上施加驱动力矩,对折叠机构开展脱开运动仿真,同时测量了左侧鼓形齿联轴器外齿2轴线的摆角变化,测量结果如图4所示,图中曲线2表示右侧鼓形齿联轴器内、外齿接触力的变化。

图4 外齿3与内齿4轴线夹角的变化曲线

从图4可以看出,外齿2的摆角曲线出现了非常平缓的阶段,这是由于当右侧鼓形齿联轴器达到最大角位移之后,内齿和外齿之间开始发生表面挤压渗透,因此摆角增加缓慢。当右侧鼓形齿联轴器接触力变为0N时,内齿和外齿在经历了一段时间相互挤压渗透后最终实现了脱离,即折叠机构实现了脱开。此时,外齿2轴线的摆角为3.442°,即为折叠机构实现脱开所需要的左侧鼓形齿联轴器的最大角位移。

3.2 无内齿1、无倒角的折叠机构Adams仿真及结果分析

外齿3(图5)的齿宽为22mm,包括15mm鼓形齿部分和7mm倒圆角部分,倒圆角部分在折叠机构接合过程中起导向作用。分析折叠机构脱开过程可知,在右侧鼓形齿联轴器内、外齿脱离过程中,内齿4依次经历了外齿3上鼓形齿部分和倒角部分。当内齿4脱离了外齿3上鼓形齿部分时,内齿4和外齿3的轴线夹角即为机构实现折叠所需要的右侧鼓形齿联轴器的最大角位移。为了测量该夹角,需要避开倒角部分的干扰。因此,考虑将7mm倒角部暂略去,重新建立折叠机构的运动仿真模型。基于Adams对无倒角的折叠机构开展仿真分析,同时测量机构脱开时外齿3与内齿4轴线的夹角,测量结果如图6所示。

图5 外齿3的二维图(局部)

图6 外齿3与内齿4轴线夹角的变化曲线

从图6中标尺的位置可以看出,当外齿3与内齿4的接触力变为0时,即折叠机构实现了脱开,此时外齿3与内齿4的轴线夹角为2.5°(夹角大小为:180°-Y,Y=177.48°,即折叠机构实现脱开所需要的右侧鼓形齿联轴器的最大角位移。

4 基于最大角位移的鼓形齿修形参数确定

经过上述Adams仿真分析,得到了折叠机构实现脱开所需要的左侧鼓形齿联轴器的最大角位移为3.5°,右侧鼓形齿联轴器的最大角位移为2.5°。基于仿真得到的最大角位移,依据航空发动机设计手册,确定鼓形齿的修形参数为:单侧减薄量、位移圆半径和外齿齿顶圆弧半径。

1) 单侧减薄量

单侧减薄量gt为工作圆切面B-B上沿齿长齿廓曲线鼓度,如图7所示。外齿单侧减薄量gt的计算公式为:gt=(b1/2)tanΔα。式中:b1为鼓形齿联轴器外齿的宽度,mm;Δα为鼓形齿联轴器的最大角位移。

2) 外齿位移圆半径

位移圆半径R为轴截面上沿齿长方向的分度圆曲线半径,如图7所示。

鼓形齿联轴器外齿位移圆半径R的计算公式为:

图7 单侧减薄量gt的示意图

式中:gt为截面B-B上沿齿长齿廓曲线鼓度,mm;b1为鼓形齿联轴器外齿的宽度,mm;α为鼓形齿压力角,(°);Z1为鼓形齿的齿数。

3) 外齿齿顶圆弧半径

轴截面上外齿齿顶圆弧的半径Ra1,如图7所示。本研究应用的鼓形齿联轴器设计采用大径定心的方式,其外齿齿顶圆弧半径Ra1的计算公式为:Ra1=0.5×Da1。式中Da1为外齿齿顶圆直径,Da1=m×(Z1+2),mm。

5 结语

本文将鼓形齿联轴器应用到折叠机构中,提出了新型的鼓形齿联轴器折叠机构,并对该折叠机构进行了脱开和接合运动过程分析。建立了折叠机构Adams仿真模型并对折叠机构开展仿真分析,得到了机构实现折叠所需要的鼓形齿联轴器的最大角位移,并根据最大角位移,参考航空发动机设计手册,得到了确定鼓形齿联轴器修形参数的计算方法。