基于有限元的立式加工中心床身性能分析

2020-04-24胡勖魏宏波

胡勖,魏宏波

(宝鸡文理学院 机械工程学院,陕西 宝鸡721016)

0 引言

机床作为高速切削的机器,刀具在高速切削中所产生的振动会降低机床的可靠性和精度,因此有必要在典型工况下对机床进行静动态分析。铣削是工件加工的常用环节,在加工过程中,工件和刀具的位置不同导致切削力的方向不一,从而会对结构静动态分析结果产生较大影响。本文以铣削为例,探讨不同工况对床身变形的影响。

机床性能的提高目前有优化机床结构和采用新型材料两种方式。采用新型材料制造机床是近年来的一个热点,包括采用钢纤维、碳纤维、玻璃纤维、钼纤维混凝土来制造机床基础件[1-4],其中玄武岩纤维树脂混凝土(BFPC)经济效益好、产能高、材料性能好,因此成为了研究热点材料[5-6]。优化机床结构主要以筋板优化和整体结构拓扑优化为研究热点,以VMC850B立式加工中心床身为研究对象,结合典型工况,运用层次分析法对比各种材料的优劣。

1 床身的典型工况分析

VMC850B立式加工中心工作范围广泛,其切削的多样性决定了工况的多样性。根据“极限工况原则”、“危险工况原则”和“典型切削位置加权原则”[7],确定床身典型工况如下:将机床处于铣削条件下,取最大主轴转速、满刀状态、最大刀具直径,同时选取刀具在工件的前、后、左、右4种方向为加工方式,总计4种工况进行分析。

VMC850B加工中心床身在刀具满刀状态下,受到立柱、刀具库、主轴箱的自重压力,作用面位于立柱和床身的结合处。受到工作台、工件最大质量、滑台的自重压力以及切削力的作用,作用面位于导轨的安装面(假定压力均匀分布),设定床身的8个地脚螺栓为固定约束。其零部件质量如表1所示。

表1 机床基础零部件质量表

由表1可以计算立柱和床身的结合面受到的压力G1=13984.6N,总面积S1=0.14873m2。

分析过程中,假设压力面为均匀分布,则

(1)

P1为两个结合面均布压力,方向竖直向下。

现选取硬质合金端铣刀,加工材料为碳钢,切削力经验公式[8]为

(2)

机床为圆盘刀库,满刀状态最大刀具直径do=112mm,最大转速n=8000r/min,切削深度ap=2.5mm,切削宽度ae=90mm,齿数z=16,主偏角选为60°,切削系数KFc=1.0,进给速度fz=0.2mm/z。

选取加工状态为顺铣。因为逆铣时切削分力使工件离开机床工作台面方向,往往同夹紧力方向相反,使工件处于不稳定状态,所以这种逆铣方法较少使用[9]。由经验公式推导出切削力Fc=4703N,考虑到铣刀磨损后,其铣削力会增大30%~40%,则总切削力Fcn=1.4Fc=6584N,端铣刀在端面上的切削力可以分解为轴向力Fa、进给力Faf、垂直进给力Fav,各分力取最大值。可得:

Fa=0.55Fc=3621N

(3)

Faf=0.4Fc=2634N

(4)

Fav=0.85Fc=5596N

(5)

考虑到工作台及其承重量,则床身垂直方向受力:

Faa= 18621N

(6)

Faa方向为沿着机床坐标系z轴负方向,垂直向下。此外,床身还受到铣削进给力Faf和垂直进给力Fav,方向分别为沿着进给方向和垂直于进给方向。刀具不同位置下的受力二维图如图1所示。由于轴向力方向一致,在图1故未标注。刀具位于工件右侧工况三维图如图2所示。

图1 刀具不同位置的受力分析图

图2 刀具位于工件右侧的工况三维图

通过仿真计算,不同工况最大变形量如表2所示。当刀具位于工件右侧时,其变形量最大为7.309 0×10-6m,增长百分比最大为 +20.0%。得出:在以经验公式为切削条件时,应把刀具位于工件右侧时为首要考虑条件。

表2 不同工况最大变形量表

2 床身结构的有限元分析

2.1 床身的静力学分析

床身质量1497kg,由HT300材料铸造而成,其弹性模量为1.3×105MPa,泊松比0.24,密度为ρ=7.3×103kg/m3。选择刀具位于工件右侧工况进行分析,铣削分力Faf和Fav,方向分别为沿着图3所示x轴负方向和z轴的负方向,Faa轴向力沿着y轴负方向垂直向下。加载面为床身导轨结合面,设定压力均匀分布,得到床身应变云图如图3所示。

图3 床身应变云图

由图3可知,床身的最大变形量为7.309×10-6m,最大变形处在导轨一侧处。

2.2 床身的模态分析

床身是一个连续的实体,质量和弹性均呈现为连续分布,因此床身拥有无穷阶模态。但是结构的动态性能主要取决于其低阶模态。所以在实际工程应用中可以取前3阶模态作为主要参考指标[10],床身模态分析如表3所示,各坐标轴方向如图3所示。

表3 床身模态分析结果表

通过表3及分析云图放大比例后可知,床身的导轨安装面变形较大,呈现绕z轴扭曲振动和绕x轴翻转振动。

3 床身材料性能分析

3.1 材料参数分析

在床身结构形状及尺寸不变的情况下,为进一步提高其静动态特性,对床身的材料进行优化分析。在床身铸造常见材料中,选取了3类,共8种材料作为参考。表4中材料参数参阅GB/T9439-199B及文献[11]所得。

表4 各材料物理参数表

因为低阶模态特性基本决定了结构的动态性能,所以模态分析取前3阶模态频率的加权平均值,f为加权模态,fi为i阶模态[12]。

f=0.7×f1+0.2×f2+0.1×f3

(7)

将表4参数导入仿真软件,得出8种材料对床身的总变形、质量、加权固有频率如表5所示。

表5 材料对床身影响详细参数

3.2 选择最优材料

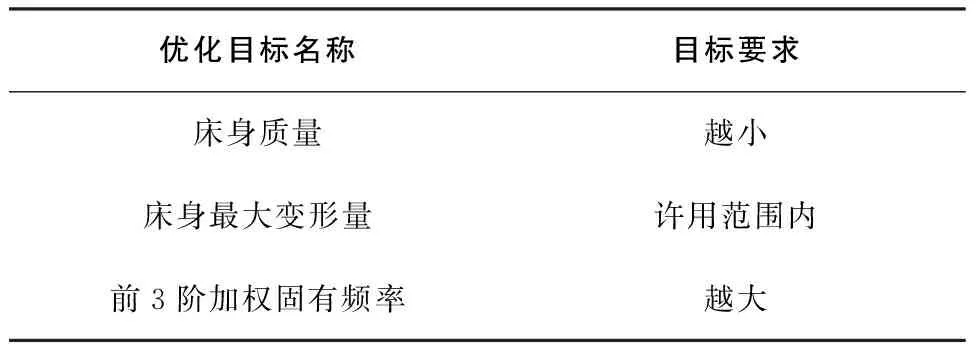

床身材料选择的目的是在许用变形量的范围内,尽可能地减少质量,提高静动态特性,所以各指标的优化目标如表6所示。

表6 优化目标

多个优化需通过一定的方法确定最终的一两个方案作为结果。这种方法一定是直观、高效的。进行优化就需要相应的优化指标。优化过程中通常具有多个评判要素,本文采用一种基于层次分析法的数学优化方法,通过判定矩阵值的大小来确定材料的优劣性,数值越大材料越优[13]。从表5可以得知,结构钢在加权频率上最高,BFPC材料变形量最大但质量最低。在实际运用中,往往某种材料不能同时兼具各项指标,因此本文运用层次分析法对8种材料按照表6的优化目标选取最优解。层次模型有3层,分别为:总目标层、准则层、方案层。总目标层为:在许用变形量的范围内,减少床身质量,提高加权固有频率。准则层:床身质量、床身最大变形量、加权固有频率。

在满足床身强度的前提下,床身质量越小越好。也就是床身质量的倒数越大越好。给出A、B、C、D、E、F、G、H 8种材料的质量倒数矩阵如式(8)所示。

分别比较8种材料的质量倒数。即以A质量为除数,其他为被除数。即A的质量倒数除以A的质量倒数为第1行第1列数据,A的质量倒数除以B的质量倒数为第1行第2列数据,以此类推,得到矩阵式(9):

(8)

(9)

分别求式(9)各列的和,得到矩阵式(10):

(10)

将矩阵式(9)第1行各列的数据分别除以矩阵式(10)对应列的数据,所得结果求代数平均和,依次对矩阵式(9)的每一行各列的数据计算,得到矩阵式(11):

(11)

矩阵式(11)则是床身质量的优先级矩阵。以此类推,最大总变形量优先级矩阵如式(12)所示,加权固有频率优先级矩阵如式(13)所示。

[0.130 3 0.192 6 0.104 5 0.112 3 0.142 5 0.133 6 0.139 8 0.044 4]

(12)

[0.120 9 0.143 9 0.112 2 0.117 1 0.129 1 0.125 2 0.127 4 0.124 2]

(13)

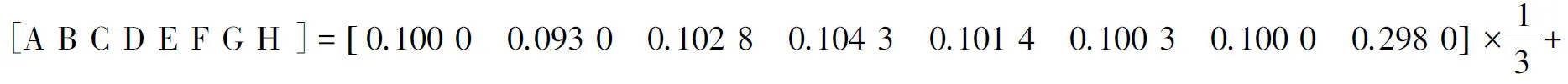

分别将质量、最大总变形、加权固有频率权重比例设置为1∶1∶1。分别将对应的优先级矩阵乘以对应的权重比例,得到最终的优先级矩阵式(14)。

(14)

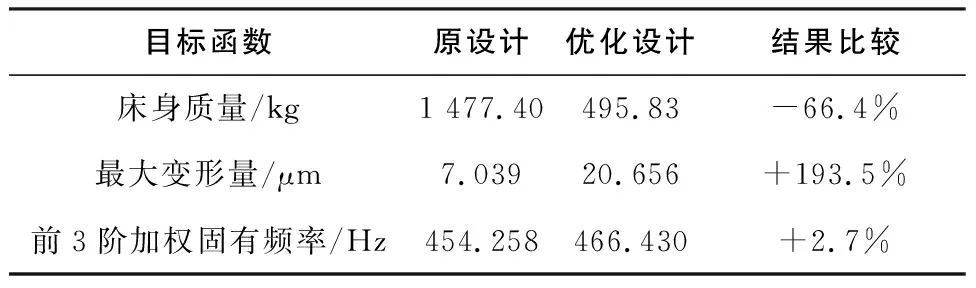

鉴于以上结果,可从式(14)判断出0.1555数值为最大,即采用BFPC材料对于床身的整体静动态效果的提升最好。将BFPC材料导入模型中,重新仿真,将结果与原模型材料HT300仿真结果进行比较,如表7所示。其床身质量减少了-66.4%,前3阶加权固有频率提高了+2.7%,最大变形量为20μm,在其许用变形量范围之内[14]。

表7 优化前后结果比较

4 结语

1) 静力学分析发现,在相同加工条件、不同工况下,床身最大变形量有较大差别,当刀具位于工件右侧时,变形量最大。为保证仿真有效性,应采用刀具位于工件右侧工况为首要考虑条件。

2) 运用层次分析法,合理地比较了8种材料的静动态特性。通过最终优先级矩阵得出:在保持床身原有结构不变的前提下,BFPC总体性能优于其他材料,可以直接运用于现有结构中,并可保证其静态性能在许用要求之内,但是针对不同类型机床还需进一步验证。