湿型砂铸造灰铸铁发动机缸体结疤缺陷的解决

2020-04-24糜海飞

糜海飞

重庆渝江压铸有限公司 重庆 401121

某型号汽车发动机缸体灰铸铁件,铸件最大轮廓尺寸为371mm×329mm×256mm,重量35kg,基本壁厚3.5mm,外形形状相对较为简单。该铸件在HWS造型线上生产,潮模砂工艺,砂芯预组整体清吹后由自动下芯机直接下入砂型内进行浇注。铸件要求机加后不能有气孔、砂眼缺陷,并需经水套、油道渗漏试压检查,对铸件质量要求很高。

1 存在的问题

在批量生产过程中,出现油水道加工泄漏,泄漏率高达到7%,严重影响产品质量。得到加工反馈信息后,通过对铸件加工废品的分析,发现铸件主油道及堵孔等多个位置有明显的“多肉”现象,如图1所示,并有大部分“多肉”缺陷存在分层现象,且对该“多肉”缺陷进行打磨后,内部有小团状或块状砂粒存在。

图1 产品缺陷特征

铸件试压后有明显液体渗出,试压泄漏外观缺陷如图2所示,经解剖在内腔进行着色无损检测,如图3所示。在外表面喷涂显影剂,可明显观察到有着色剂从铸件内腔渗透至铸件表面,如图4所示,表明该缺陷为贯穿性缺陷。结合以上特征判定该缺陷为夹砂结疤缺陷。

图2 试压泄漏点

图3 解剖后着色无损检测

图4 显影

2 缺陷的形成原因

结疤的成因尽管有不同的见解,但大多数认为型砂的体积膨胀及水分迁移是结疤缺陷的基本成因[1]。浇注金属液后,随着金属液流的加热作用,导致铸型表层水分向内迁移。水分的迁移,导致铸型表面形成了干燥层,强度提高,往里逐渐形成高湿层,形成薄弱层,当薄弱层强度及韧性不足时便可能使型砂表层开裂,使砂层翘起,形成结疤缺陷。随着金属液的不断冲刷,翘起砂层可能断裂而破碎,砂层留在原处或被带入其他部位。

通过对缺陷的观察,可以发现该缺陷符合结疤缺陷特征,即浇注过程中表层砂层翘起或出现部分断裂脱落,而在该位置形成结疤缺陷,加工后出现油、水道泄漏。另外,部分脱落型砂被冲刷至铸件顶面等位置,可能形成砂眼缺陷,导致铸件报废。

3 缺陷的解决

通过对该缺陷的认识,首先从型砂性能入手,主要关注型砂的性能[2]。对近段时间的型砂数据分析发现:水分含量达到3.7%,含泥量高达11.5%以上,而CB值(紧实率)仅为31%~32%,水分比仅为8.5~9.0,处于很低的范围。通过分析可以发现其数据变化主要原因为含泥量的上升,导致型砂水分上升,而CB值却处于较低范围内,使型砂韧性变差,导致浇注时形成夹砂、结疤缺陷。

3.1 含泥量的调整

通过现场调查发现,近两月以来,型砂除尘量每天仅有300~500kg,正常情况下除尘量应该在2t左右,除尘量减少,导致型砂含泥量持续处于高位,从而恶化型砂质量。通过更换除尘布袋,并连续加入新砂的方式快速降低型砂的含泥量,通过两个班次的循环及调整,型砂数据基本恢复正常,含泥量降至10.5%左右,水分降至3.2%~3.5%,保证水分比值处于10~11。

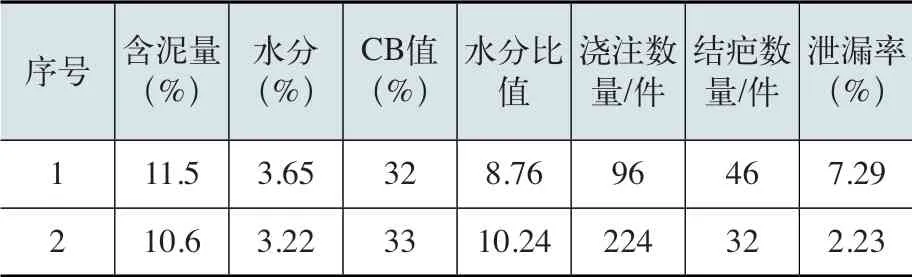

调整后,进行试浇注224件产品,有32件产生结疤缺陷,且结疤缺陷面积变小,经加工验证,泄漏5件,泄漏率为2.23%,调整前后的对比验证结果见表1。

表1 型砂调整前后对比验证

通过验证表明,通过调整型砂保证型砂数据处于合理状态,能够明显改善铸件结疤缺陷的产生,并极大地降低产品泄漏率。

3.2 浇注温度的调整

通过调整型砂性能后,虽基本遏制了加工泄漏问题,但是浇注后仍有大量工件出现有结疤缺陷,且当型砂出现波动时,仍会出现夹砂、结疤缺陷,导致加工废品风险。

从结疤缺陷产生机理看,铁液温度的高低是水分迁移速度的决定性影响因素。通过降低浇注温度,降低型砂水分的过快迁移所引起的表层型砂与内层型砂强度变化,从而减轻或消除夹砂、结疤缺陷。

通过调整浇注温度并进行小批量浇注试验,按1430℃、1425℃、1420℃、1415℃依次递减浇注温度进行浇注试验,每组浇注产品36件。试验对比数据见表2。

表2 降低浇注温度试验对比

通过对比可以发现,依照递减温度的方式进行缺陷对比,随着浇注温度的降低,结疤缺陷面积明显变小,直到没有缺陷。通过试切发现,随着浇注温度降低至一定范围,气孔类缺陷有急剧上升的趋势。降低浇注温度虽可以改善甚至消除结疤缺陷,但是气孔、砂孔类缺陷却有明显升高,不能改善加工良品率。

3.3 涂料

在型砂表面均匀的喷涂一层耐火涂料,该耐火涂料经铁液烧结后,在型砂表面形成一层坚固的类似于陶瓷形状的薄膜并牢固地附着于型砂表面,且该陶瓷薄膜能够起到隔热作用,防止水分急剧迁移而引起结疤缺陷。

通过查阅相关资料,我们选择了耐火度较高且价格相对低廉的硅铝酸盐涂料,波美度按照25~进行配比,为防止溶剂挥发不良造成对型砂性能的恶性影响,我们选择了硅铝酸盐的醇基涂料,并使用95%以上的工业酒精进行配比,均匀地喷涂于产生缺陷的型砂表面。

经试验浇注发现,喷涂该涂料后,即使型砂性能在较为恶化的情况下,该部位均不会形成夹砂、结疤缺陷,在型砂性能出现波动的状况下,仍能保证产品质量,提高产品的适用工艺范围。对比试验数据见表3。

表3 涂料对比试验

对以上数据分析可以发现,对比试验组1与试验组2可以发现,型砂性能恢复正常状态下,可明显降低结疤不良率。

通过试验组3、试验组4、试验组5可以发现,不论型砂性能是否处于正常状态,在产生结疤缺陷位置喷涂耐火涂料均能够完全遏制结疤缺陷的产生,从而提高产品质量。

4 结束语

1)在形状较为简单,特别是存在局部大平面部位的发动机缸体及其他灰铁铸件,在型砂性能恶化或变差的情况下,局部大平面位置极易形成结疤、夹砂缺陷。

2)若产品出现有结疤缺陷时,应立即对型砂性能进行分析,调整型砂性能参数,特别关注型砂含泥量及水分比值的调整。

3)对于产品出现的结疤缺陷,在产品质量不受影响的前提下,降低浇注温度,能够明显降低甚至遏制夹砂、结疤缺陷的废品比例。

4)在产品夹砂、结疤部位喷涂硅铝酸盐耐火醇基涂料,即使在型砂性能出现波动的情况下,仍能够完全消除结疤缺陷,从而提高产品合格率。