导管法水下混凝土灌注厚度的颗粒流模拟

2020-04-24王贵和吕高峰

李 博,王贵和,吕高峰,任 军,于 博

(1.中国地质大学(北京)工程技术学院,北京 100083;2.北京市轨道交通建设管理有限公司,北京 100068;3.中交隧道工程局有限公司,北京 100102)

0 引 言

近年来在钻孔灌注桩基础上发展起来的水下混凝土灌注技术较好地避免了传统工艺的弊端,被用于特大工程桥梁、港口及深基坑封底等工程[1-2]。由于水下灌注混凝土不同于地上浇注,在控制灌注进度和提高灌注质量等方面会出现诸多困难[3-4]。

目前,水下混凝土的施工方法一般是在水上拌制混凝土拌合物,水下进行灌注,如导管法、泵压法、柔性管法等[5-8],其中导管法是将密封连接的钢管作为水下混凝土的灌注通道,其底部埋在混凝土拌合物内,在落差压力作用下,形成连续密实的混凝土桩身。导管法施工具有整体性好、浇注速度快、不受仓面大小限制等优点,在工程中应用最为广泛[9]。20世纪初,美国成功应用导管法进行了水下混凝土浇注,在修建底特律河隧洞和珍珠港干船坞时收到良好效果。1968年荷兰人首次使用柔性软管和刚性出料口的液阀法成功浇注了水下底板和护坡等水下混凝土结构物。中国于20世纪80年代末期开始研究和应用水下混凝土灌注,包括沉井封底、水中浇注、海工结构等一系列工程[10-12]。

现有文献大多只是对灌注工艺的展示,缺乏对水下混凝土封底的理论研究。国外资料只有杨文渊等[13]于解放初期引进的苏联经验模型。1987年铁道部基建总局编写的《铁路工程技术手册桥涵》指出了混凝土封底质量的几个关键性指标,如扩散半径,水位高度等,但仅提出有效浇注半径一般为3~5 m,流动坡度不宜低于1∶5等部分内容。本文基于北京地铁8号线永定门外站基坑工程水下混凝土封底施工方案,采用PFC软件模拟该工程水下混凝土灌注封底效果,可视化砂卵石地层中的导管法水下混凝土灌注全过程,对比实际工程,分析了影响混凝土封底厚度的敏感性因素,为今后类似工程的方案优化设计提供工程参考,为水下混凝土颗粒流理论研究提供借鉴。

1 工程概况

1.1 车站概况

永定门外站采用明挖法施工,基坑施工深度大,地层复杂,地下水含量丰富且存在承压水,难以直接抽排降水,故采用“连续墙帷幕+水下混凝土封底”的组合止水方案。水位线以上采用常规开挖方式,水位线以下厚度较大的卵石层采用水下开挖施工。支护结构剖面、地层剖面及主要参数如图1所示。基坑标准段封底混凝土厚度为4 m,端头井封底混凝土厚度为5 m;设置1 m厚分仓墙将坑底分为16仓;采用1.2 m厚的地连墙作为止水帷幕。地下水位为19.00 m(地面以下20.42 m),封底所在地层主要位于卵石层(杂色,密实,亚圆形,一般粒径为4~8 cm,最大粒径约为15 cm,重型动力触探数平均值为115,中粗砂充填30%~35%)。

1.2 水下混凝土封底方案

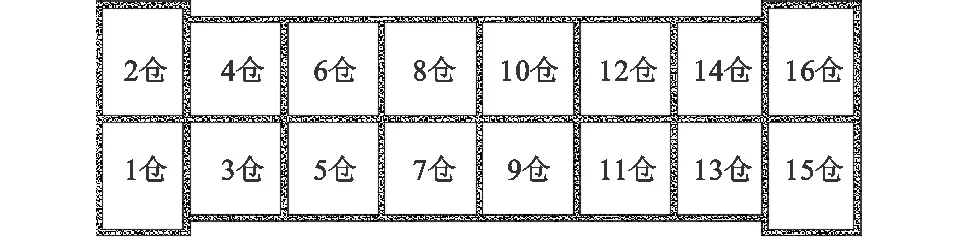

混凝土浇注分16仓进行施工(图2),混凝土灌注导管直径为300 mm,长度为40.5 m。采用C35混凝土,进行首灌施工时,首灌半径为5 m,导管离底面0.3 m,导管埋深为1 m。根据标准单导管扩散半径为3.9 m,计算得到单导管扩散面积为47.76 m2。单仓面积为203.15 m2,计算需要导管根数为4.25根。为了保证后期的浇注质量和浇注平整度,现场采用7套导管进行施工,具体尺寸如图3所示。首灌浇注完成后,进行分区域找平浇注,直至浇注完成。

图1 基坑支护、地层、开挖示意

图2 坑底分仓平面

图3 导管灌注平面尺寸(单位:m)

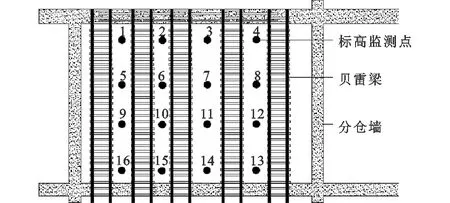

采用海上测量常用的回声探测仪测量封底厚度。浇注过程中每0.5 h进行1次标高测量。测量完成后及时绘制混凝土标高曲线图,实时控制混凝土表面平整度,导管及测点布置如图4所示。

图4 测点布置

2 水下混凝土封底数值实现

土体可视为一个由单粒、集粒或凝块等骨架单元共同形成的空间结构体系,对于土体这种复杂材料很难建立宏观与微观的定量关系。颗粒流方法克服了传统连续介质力学模型的宏观连续性假设,计算时只需定义颗粒和黏结的几何和力学参数,并认为给定介质在不同应力条件下的基本特性主要取决于粒子之间接触状态的变化[14-16]。颗粒可以代表材料中的砂粒,也可以代表黏结在一起的固体材料,例如混凝土或岩石。本文通过引入颗粒流理论,将土体微细观结构与宏观行为联系起来,完成工程的数值实现。

2.1 颗粒流理论基本方程及物理模型

颗粒流理论以力-位移定律和牛顿第二定律为基础,首先通过力-位移定律的计算,更新颗粒接触部分的接触力;然后通过牛顿第二定律,更新颗粒与墙体的位置,重新调整颗粒间的接触。二者交替作用,以时步迭代计算整个颗粒结合,直至达到平衡状态或发生破坏无法保持稳定状态结束计算运行。

2.1.1 物理方程

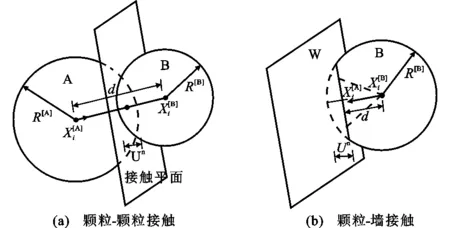

颗粒流模型中仅存在“颗粒-颗粒”接触与“颗粒-墙体”接触2种接触类型关系[17],见图5,其中A,B表示颗粒单元,W表示边界墙,R为颗粒单元半径,U为重叠量,X为颗粒单元圆心。

图5 颗粒流接触模型

假定两接触颗粒之间产生的法向接触力Fn与它们之间法向位移量Un(颗粒-颗粒或颗粒-墙体的变形重叠量)成正比,即

在确定了接触法向之后,法向接触位移量Un可通过下式计算。

切向接触力采用增量的形式计算,这里不再赘述,具体参见文献[17]。

2.1.2 运动方程

式中:m为颗粒质量;IX为角动量。

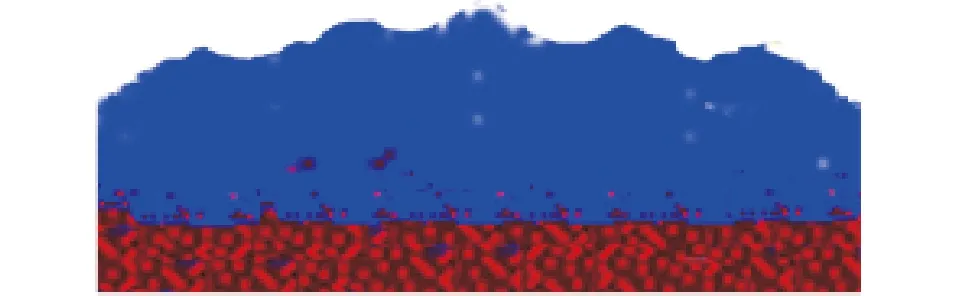

2.2 颗粒参数设置

图6 混凝土两相颗粒模拟

混凝土是由粗骨料、砂浆、水泥、水以及其他外加剂构成的组合体。为简化模型,将混凝土视为粗骨料和水泥砂浆两相组成,采用不同材料属性的2类颗粒来表征(图6)。建模过程中,做出如下假设:①混凝土各细观组成相材料都是理想均匀、各向同性的弹性材料,颗粒单元都被视为刚体;②混凝土各细观相介质之间粘结完好,接触行为允许重叠,但重叠量要远远小于颗粒半径;③由于只是为了找到颗粒的宏观厚度,忽略骨料形状、级配的影响,采用同一粒径的球形颗粒模拟骨料。颗粒参数主要包括颗粒本身、刚度、粒径、摩擦因数,具体见表1。

表1 颗粒微观参数

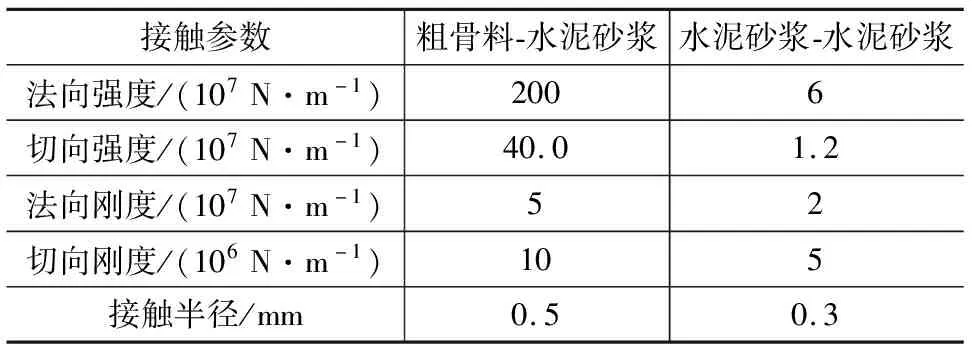

2.3 颗粒接触参数设置

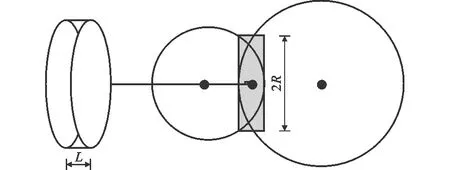

颗粒接触参数主要包括强度、刚度、接触半径等。粗骨料与粗骨料之间采用线性接触模型,粗骨料与水泥砂浆之间采用第1类平行键连接模型,水泥砂浆与水泥砂浆之间采用第2类平行键连接模型。平行键连接模型可以设想成一系列具有恒定法向刚度和切向刚度的弹簧均匀分布在接触平面内,中心位于接触点[19]。平行键模型能够同时传递力和力矩,力和力矩可以分解为法向和切向2个方向,接触部分可以用半径为R、高为L的圆柱体来描述(图7),具体参数见表2。

图7 平行键连接模型

表2 颗粒之间的接触参数

2.4 静水压力场设置

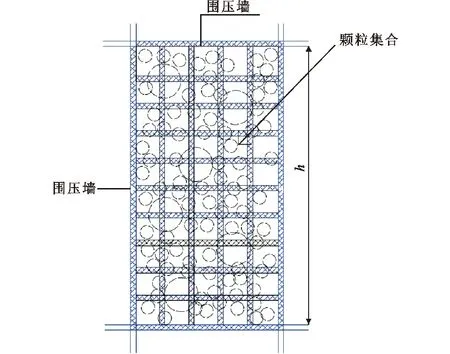

实际工程中灌注标高处土层已被完全开挖,且坑底被1 m分仓墙分成若干区域。灌注过程中,并没有进行降水措施,坑内外水位始终保持一致,基坑底部无渗流现象,因此灌注压力场即为重力场和净水压力场,后者由地下水位高低决定。灌注过程中,通过设置三维压力墙来使围压恒定,墙体之间是没有相互作用的,视觉上墙体发生接触、贯穿,但是墙体之间没有接触力,最终通过改变围压墙高度h(水位高度)来施加不同的围压(图8)。

图8 压力场设置

3 水下混凝土封底数值模拟

根据施工方案,建立一个尺寸为17 m×12 m的“容器”,导管长度为40 m。模型底部颗粒用以模拟坑底8 m厚的卵石层(粒径为5~8 cm);料斗中颗粒代表混凝土,竖向框架代表地下水位产生的水压力。设置基坑边墙法向及切向刚度为1×109N·m-1。图9为添加地下水位线后模型初始图。输入颗粒参数(表1,2)后在每个料斗生成50 000个颗粒,每根导管生成20 000个颗粒。完成模型初始化设置。

图9 混凝土水下灌注模型

3.1 单导管水下灌注模拟

在中心放置单根导管,模拟单导管水下灌注的扩散半径。导管内充满混凝土颗粒模拟首灌量,得到单根导管水下灌注模型及扩散半径(图9)。

图10 单导管灌注模型及扩散半径

结果表明:单导管水下灌注混凝土大致呈锥体,首灌结束后导管口埋置在首灌锥体内,后续混凝土颗粒不断灌注将首灌混凝土向上顶起,呈现锥体状;两侧混凝土的厚度不足,故在水下布置导管时要充分考虑导管的扩散半径对灌注面积的影响。将导管扩散模型放在坐标系中可知,扩散半径达到要求的3 m。因此,为满足灌注封底厚度要求,应控制导管间距在3 m以内,并严格按照灌注量来进行灌注,亦可以进行一定量的超灌以满足封底要求。

3.2 实际施工水下灌注模拟

建立7套导管和装载混凝土的料斗。完成整个灌注过程视频录制,截取几个典型截面观察灌注过程(图11)。封底完成时的仓位中心线纵向剖面见图12。

图11 模型运行过程

图12 灌注完成时剖面图

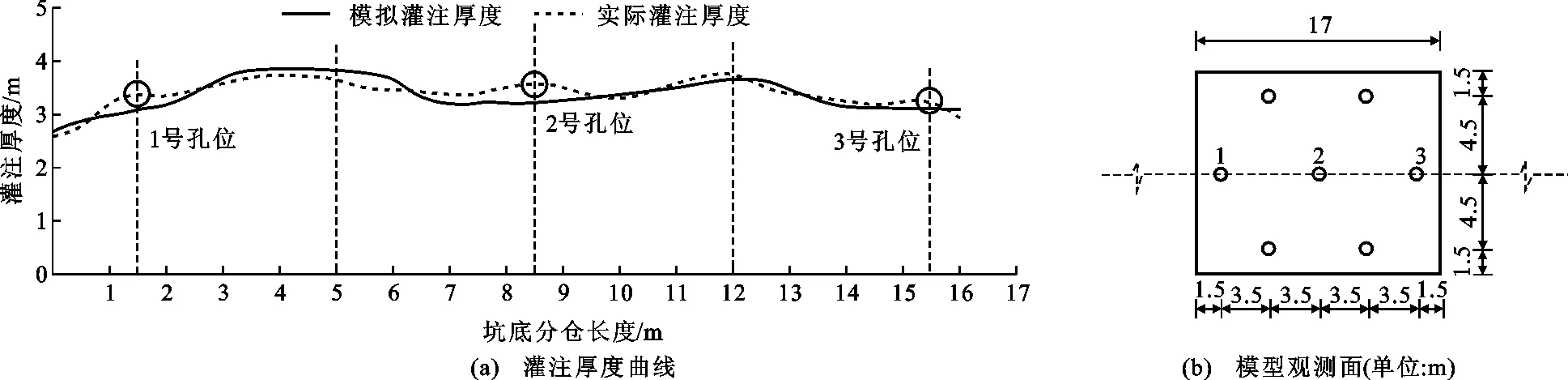

选取模型穿过1,2,3号孔位的剖面图,根据运行结果绘制实测与模拟平整度曲线。图13为料斗中颗粒完全灌注时,模型底部混凝土实时厚度曲线,虽然散粒体排列具有随机性,但粗骨料粒径为10~40 mm,水泥砂浆粒径为5~10 mm,远小于3 m左右的平均灌注厚度,因此单次计算完成时实时厚度曲线可以代表实际工程中的宏观厚度特征。

图13 实测和模拟灌注厚度对比

结果表明:①PFC能够直观地模拟整个施工过程,对各时段工况进行模拟可以提前验证施工方案的可行性,预测可能存在的问题并及时进行修正;②管口处有混凝土堆积,边墙处堆积相对较少,封底高度不够,在此处可能存在渗水甚至漏水的情况,另外,由于卵石层透水率较大,导致部分混凝土下渗封底厚度不够;③模拟结果与实测曲线走向基本吻合,最大误差为0.3 m,平均灌注厚度均为3.5 m,验证了模型参数的合理性,可以作为基本模型进行后续研究。

4 水下混凝土灌注厚度影响因素

4.1 导管布置

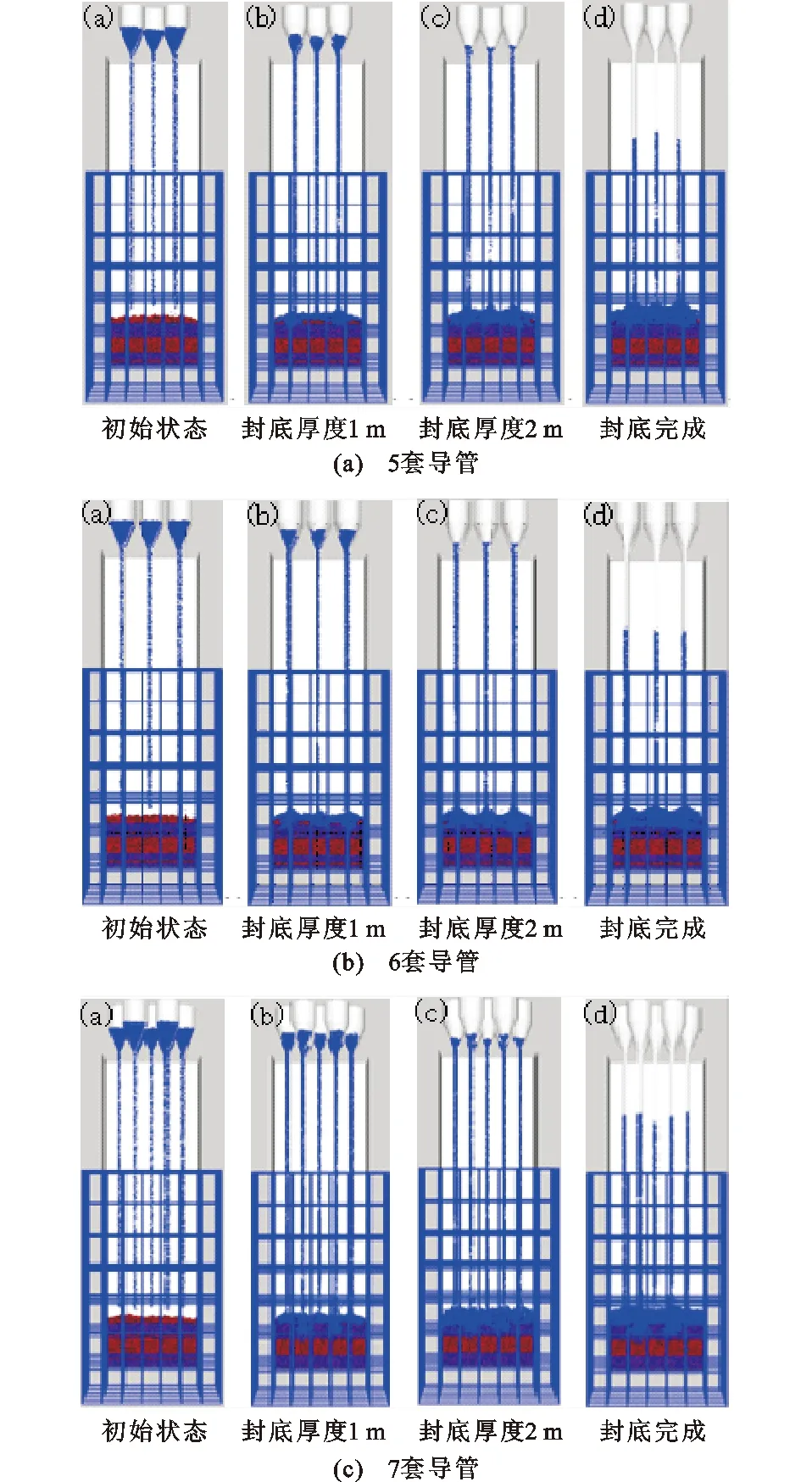

对面积固定的基坑进行水下混凝土灌注需要根据扩散半径来布置导管的位置。为验证扩散半径对封底厚度的影响,按照7套导管的布置原则,分别模拟5套、6套导管灌注方案,如图14所示。

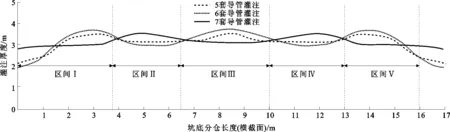

建模过程中,除导管数量不同外,混凝土参数、灌注速度、料斗大小等完全相同,全程记录灌注过程。图15为不同导管数量运行结果,包括初始状态、封底厚度1 m、封底厚度2 m、封底完成时的瞬时状态。选取图13(a)中虚线位置为观测线,沿单仓长度方向,将灌注平面分为5个区间,绘制封底厚度曲线,如图16所示。

分析图16可知:

(1)区间Ⅰ,V靠近边墙,5,6套导管位置距离分仓墙较远,因此灌注厚度明显不足;区间Ⅱ,Ⅳ内,由于5,6套灌注方案远离管口,发生明显凹陷现象;区间III内5,6套导管靠近管口,堆积现象明显。

(2)5套导管方案由于导管数量少,间距大,部分颗粒无法相互作用,在导管口出现明显堆积现象,灌注厚度明显不足;6套导管由于是2排布置,2排导管之间间距较大,堆积现象在导管布置处极为明显,厚度变化起伏较大;7套导管布置间距适中,布置均匀,相对于其他2组厚度更加平整,没有明显凹陷和堆积现象,平均灌注厚度达3.2 m,高于其他2组的平均灌注厚度2.9,3.0 m。因此针对本工程,7套导管灌注水下混凝土封底效果最好。

图14 导管排布(单位:m)

图15 不同导管数量运行结果

(3)导管布置加密后,会形成扩散半径重合区域,区域内存在厚度叠加情况,颗粒与颗粒间的接触在计算循环中交替应用牛顿第二定律与力-位移定律并且不断更新颗粒的位置[20],粒径较小的颗粒运动比较快,优先填充到孔隙中,颗粒间的孔隙度减小(对应颗粒重排),颗粒内外摩擦力急剧增大,流动更加困难,直到流动停止。颗粒运动达到平衡,单元大面积叠合,以保证重叠区域的厚度。

(4)导管布置越密,平整度越好,越可保证灌注厚度,但是在实际工程中要考虑成本及施工难度等情况,对于平整度不够的位置可以通过潜水员再次找平。考虑施工成本,8套以上导管不适合本工程。

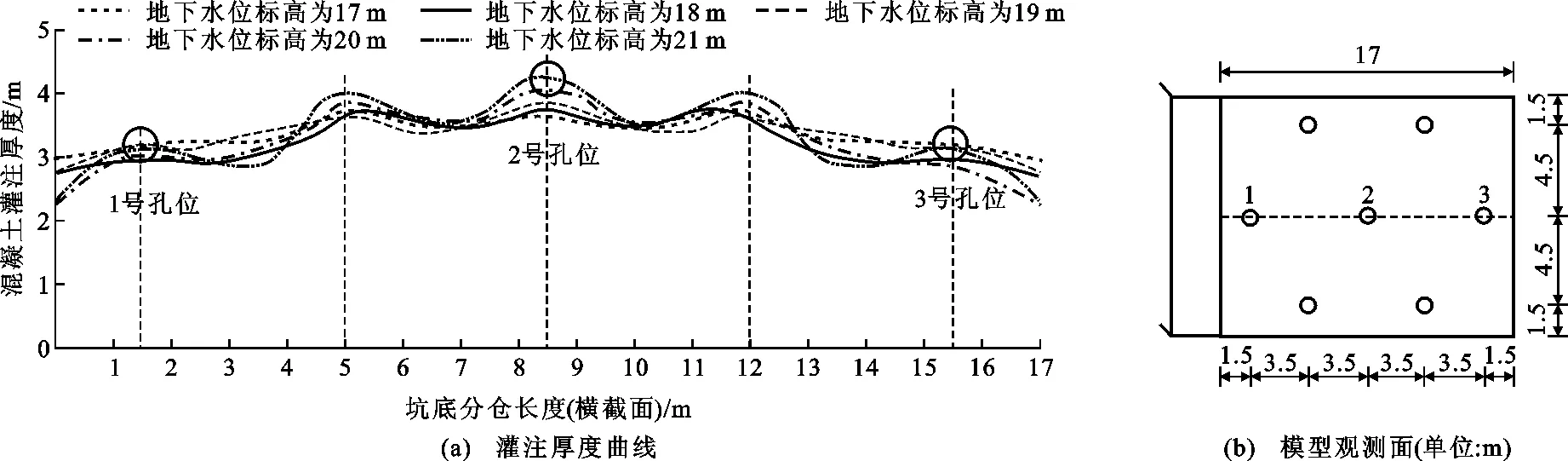

4.2 地下水位

原始地下水位为19 m,设计5个不同地下水位线模型(17,18,19,20,21 m)来研究地下水位对封底效果的影响。在原7套导管模型基础上只改变地下水位高度,分别模拟5种情况下的水下混凝土灌注过程(图17)。同样选取穿过1,2,3号孔位的模型底部剖面,5种模拟灌注厚度结果见图18。

分析可知:

(1)地下水位标高为17 m时,水下混凝土灌注封底较平整,无明显堆积或凹陷现象;地下水位标高为21 m时,曲线起伏较大,导管口以及两孔口中间出现大量堆积,边墙处封底厚度明显不足,封底效果不佳。

(2)水位越高,颗粒运动受阻越明显,在导管布置处越易堆积,反之则越容易扩散;因此在施工过程中,要根据地下水位的高低选取流动性不同的混凝土材料。

(3)地下水位越低,封底效果越好,灌注厚度越均匀,所以在条件允许范围内可适当降低地下水位,这样既可以保证施工效果,也能降低水下混凝土的配比要求;在特殊施工环境中(比如地下水丰富,有越流补给等,无法降低地下水位),可以适当提高水下混凝土的流动性及和易性等保证封底质量。

图16 封底厚度变化

图17 不同水位初始模型

5 结语

(1)模型计算结果显示,对于永定门外站富水砂卵石地层,在不降低地下水位情况下,采用7套导管布置方案进行水下混凝土灌注,能够大致满足水下混凝土设计规范要求。可适用于类似工程的方案设计及风险预测。

(2)导管的布置决定混凝土封底质量。根据3 m左右的单导管混凝土水下扩散半径,合理布置导管位置才能保证封底厚度。针对本文工程,5套导管效果不佳,边墙厚度不够。6套导管间距较大,堆积现象明显,7套导管能够保证均匀的封底厚度。

图18 各水位封底厚度变化

(3)地下水位高低影响水下混凝土灌注,水位越低,封底平整度越好;水位越高,厚度起伏越大;混凝土颗粒随地下水位升高流动性变差,更容易堆积,所以在高地下水位工程,要采用流动性更好的混凝土,或者适当降低地下水位来确保灌注质量。

(4)水下混凝土封底模型的建立为计算混凝土灌注参数,动态展示水下混凝土流动,可视化模拟水下灌注混凝土全过程提供了重要的依托工程和数值基础。