低强再生混凝土及其应用

2020-04-24肖建庄张航华唐晨隽陈宣宇段珍华张青天

肖建庄,张航华,唐晨隽,陈宣宇,段珍华,张青天

(同济大学 土木工程学院,上海 200092)

0 引 言

近年来,中国建筑固废排放量逐年增加,2016年达35.5亿t,约占城市垃圾的40%,而目前中国的资源化率却不足5%。将建筑固废加工成再生原料用于制备再生混凝土,是一种有效的资源化利用方式[1]。然而,由于再生骨料成分与来源的复杂性,再生混凝土的力学、耐久、变形等性能差异性较大,且一般弱于天然骨料混凝土。

目前国内外针对再生混凝土的研究大多集中在如何提升再生骨料或再生混凝土的性能,而极少会考虑功能化利用再生材料本身低强的特性。同时,对于常受破坏、需多次重建且对混凝土强度要求不高的工程,研究再生混凝土的低强化再利用有极大意义。因此,开发低强功能化的再生混凝土是建筑固废资源化的一种创新举措。

利用发泡剂等制备泡沫混凝土[2]是混凝土低强化的方式之一。通过国内外文献分析,从材料特性入手,介绍了再生混凝土和泡沫混凝土的相关性能,提出了利用建筑固废再生原料(再生骨料、再生微粉等)制备低强泡沫再生混凝土,并分析了将其应用于机场跑道安全区(RESA)特性材料拦阻系统(EMAS)中的可行性。

1 再生原料

1.1 再生骨料

再生骨料是由建(构)筑固废中废混凝土加工而成,粒径介于75 μm和4.75 mm之间的颗粒称为再生细骨料,而粒径大于4.75 mm的称为再生粗骨料。相对于天然骨料,再生骨料因表面包裹有大量老砂浆,一般具有强度低、密度低、表面孔隙多、吸水率大以及与新砂浆结合能力弱等劣势[1]。研究发现[3],受限于原始混凝土强度、破碎方式、破碎程度等因素,不同来源再生骨料的老砂浆在质量和含量上都存在较大差别,一般只有高品质的再生骨料(低附着砂浆含量和吸水率)才可以完全替代天然骨料。

1.2 再生微粉

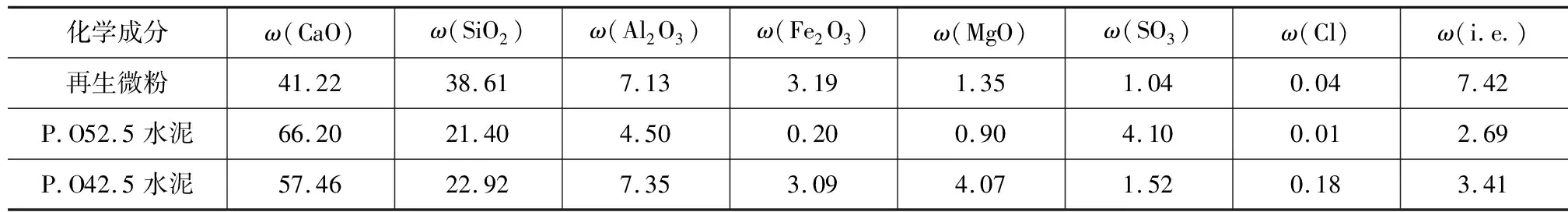

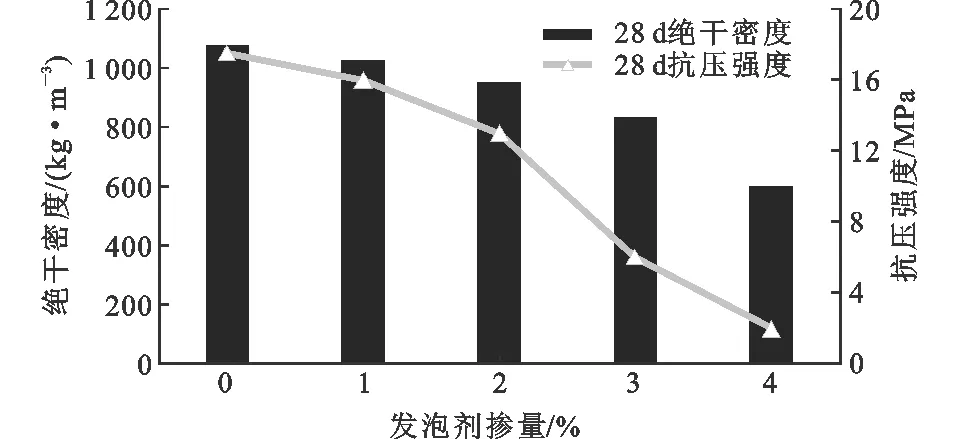

再生微粉是指以废烧结黏土砖为主要成分加工分选出的粒径为0~0.08 mm、主要成分为建筑废物中强度较低的烧结黏土砖粉,并含有少量水泥石粉,适用于取代部分混凝土掺合料[4],主要化学成分与水泥成分的对比如表1所示[5]。再生微粉具有一定的胶结作用,但较水泥差,因此在无激发剂时,用其替代部分水泥会导致混凝土强度下降[6],如图1所示。另外,掺再生微粉的水泥浆体一般具有较高干缩变形。

2 再生混凝土性能及低强化

2.1 再生混凝土

采用再生骨料制备的混凝土称为再生骨料混凝土,简称为再生混凝土。再生混凝土的抗压强度随着再生粗骨料取代率的增加而降低。这是由于再生骨料与新旧砂浆之间存在的黏结较为薄弱;同时,再生混凝土本身的用水量也有所增加,再者由于再生骨料孔隙率高,在承受轴向应力时,容易形成应力集中,这些都可能导致再生混凝土的强度降低[1]。此外,再生骨料的品质和制备方法对再生混凝土也有较大的影响,如果不控制再生骨料的品质,不采用专门的制备方法,再生混凝土的力学性能将会受到显著影响,而对简单破碎的再生骨料进行颗粒整形处理后,再生混凝土抗压强度能够得到提高[7]。再生细骨料以及再生微粉在工程中始终未得到合适的利用。混凝土低强化、功能化可以利用再生细骨料混凝土、再生微粉混凝土强度较低的特点,拓宽其应用范围,使再生细骨料和再生微粉得到有效的利用。

表1 再生微粉化学成分

注:ω(·)为各化学成分质量分数;ω(i.e.)为其他化学成分质量分数。

图1 强度比与再生微粉掺量关系

2.2 泡沫混凝土

泡沫混凝土是指将发泡剂制备的泡沫加入到由胶凝材料、掺合料、外加剂和水等制成的料浆中,制备而成的轻质多孔混凝土[8]具有轻质、防水能力强、隔音耐火、可泵性、冲击能量吸收性能好、成本低的优点,且可以大量利用工业废渣[9-10]。

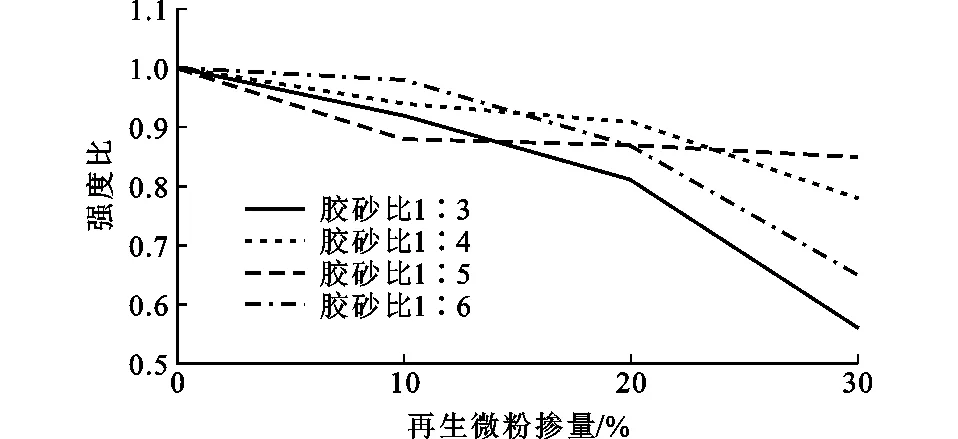

发泡剂为泡沫混凝土制备中起决定性作用的外加剂,它能够降低液体表面张力,在混凝土浆体中产生大量气泡。使用时需保证其质量。验证发泡剂质量的指标包括发泡倍数、沉降距以及泌水量等[11]。从成分上,发泡剂主要分为松香树脂类、表面活性剂类、动植物蛋白类、复合类,综合考虑成本、发泡倍数以及泡沫质量,最适宜采用植物蛋白类发泡剂[12]。不同种类发泡剂对应的发泡倍数不同,如图2所示。

图2 发泡剂种类与发泡倍数在不同文献中的数据比较

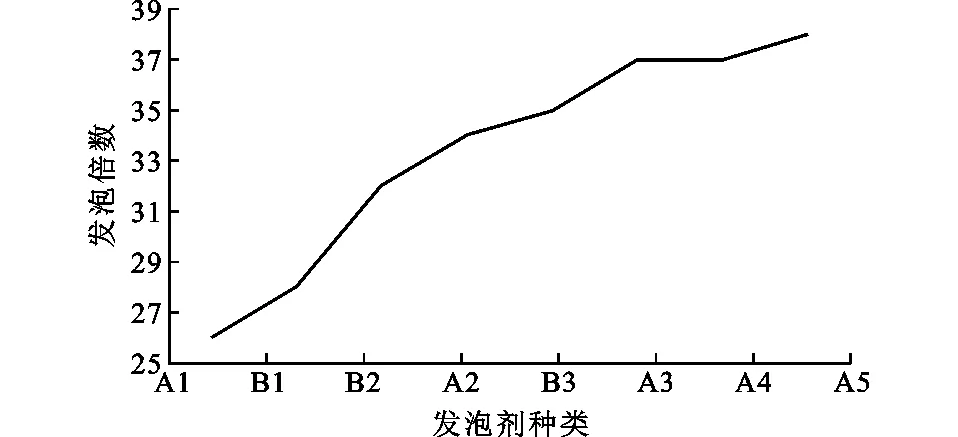

图2中,A1~A5取自文献[5],B1~B3取自文献[12],A1表示稀释倍数为20的复合发泡剂,A2表示稀释倍数为40的复合发泡剂,A3表示稀释倍数为20的动物蛋白发泡剂,A4表示稀释倍数为40的植物蛋白发泡剂,A5表示稀释倍数为20的植物蛋白发泡剂,B1表示稀释倍数为10的植物型发泡剂,B2表示稀释倍数为10的动物型发泡剂,B3表示稀释倍数为10的复合发泡剂。在成型过程中,发泡剂制得的泡沫最终成为泡沫混凝土的气孔一般要经过气-液界面、气-液-固界面、气-固界面3个阶段,且发泡剂的掺量越高,泡沫含量越高,泡沫混凝土的绝干密度、抗压强度随发泡剂掺量的提高而降低(图3)[13]。

图3 发泡剂掺量对泡沫混凝土绝干密度、抗压强度的影响

采用植物蛋白发泡剂制备低密度泡沫混凝土时,水胶比取 0.50~0.65 即可制备成型,且随着水胶比的增加,其抗压强度整体呈下降趋势,而渗水系数随水胶比增加而增大,当水胶比达到0.65时,已经不宜使用[14-16]。图4总结了相关学者用植物蛋白发泡剂制作的泡沫混凝土水胶比和28 d抗压强度之间的关系。

图4 水胶比对泡沫混凝土抗压强度的影响

另外,为提高泡沫混凝土的稳定性和能量吸收效率,可加入稳泡剂和纤维等[17-18],其掺量及生产工艺都会对泡沫混凝土的性能产生影响。稳泡剂是一种能提高泡沫稳定性和延长泡沫半衰期的材料。常用的稳泡剂包括羟丙基甲基纤维素(HPMC)等,在泡沫混凝土中可改善孔隙结构的分布,同时有效提高泡沫混凝土浆体的和易性、成型体的体积安定性,对泡沫混凝土性能的稳定具有积极意义。表2为不同HPMC掺量对泡沫混凝土和易性的影响情况[17]。纤维对泡沫混凝土的抗压强度影响不大,但可有效改善混凝土干燥收缩大、折压比低等问题,提高材料的耗能能力(图5)[18]。

目前泡沫的制备方式主要包括2种:一是高速搅拌发泡剂溶液制取泡沫;二是采用压缩空气发泡机制泡。相比压缩空气法,采用高速搅拌法可在节约成本的同时达到理想的效果。张巨松等[19]采用高速搅拌法制备泡沫混凝土时,用转速1 200 r·min-1以上的高速搅拌机搅拌3~5 min,即得到均匀、细小、稳定的泡沫。与压缩空气法相比,高速搅拌法的发泡倍数稍大,但其稳泡性能较差。李浩然等[14]对拌合时间和速度对浆体和泡沫的混合效果以及浆体流动性的影响进行了研究,当拌合速度为80 r·min-1,拌合时间控制在120 s时,泡沫与浆体的包裹较为均匀。

2.3 泡沫再生混凝土

再生混凝土和泡沫混凝土都具有低强、孔隙率高等共同特点。如将二者结合,制成泡沫再生混凝土,可获得强度适宜且应用广泛的新型低强化再生混凝土。

目前,国内外对于泡沫再生混凝土的研究较少。国内制备泡沫再生混凝土的方法是将粉碎后的废料经过煅烧粉磨后脱水,作为可二次水化的再生微粉,然后用其代替水泥组分制备泡沫混凝土。丁庆军等[20]研究表明,从废混凝土中分离出的水泥石有二次水化的能力,为废混凝土能够制备再生胶凝材料提供了依据。李元君[5]发现当再生微粉的掺量小于20%时,对泡沫再生混凝土的力学性能影响较小,而当掺量继续增加时,强度则会显著下降。国外仅有少量有关泡沫再生混凝土的研究,自2004年起,Jones等[21]开始对利用不同来源再生骨料制备的泡沫再生混凝土进行了一系列研究,包括干燥收缩、水渗透、硫酸盐侵蚀和热传导值等性能,进一步证明了优良的二次再生骨料可以有效地用于取代天然砂。

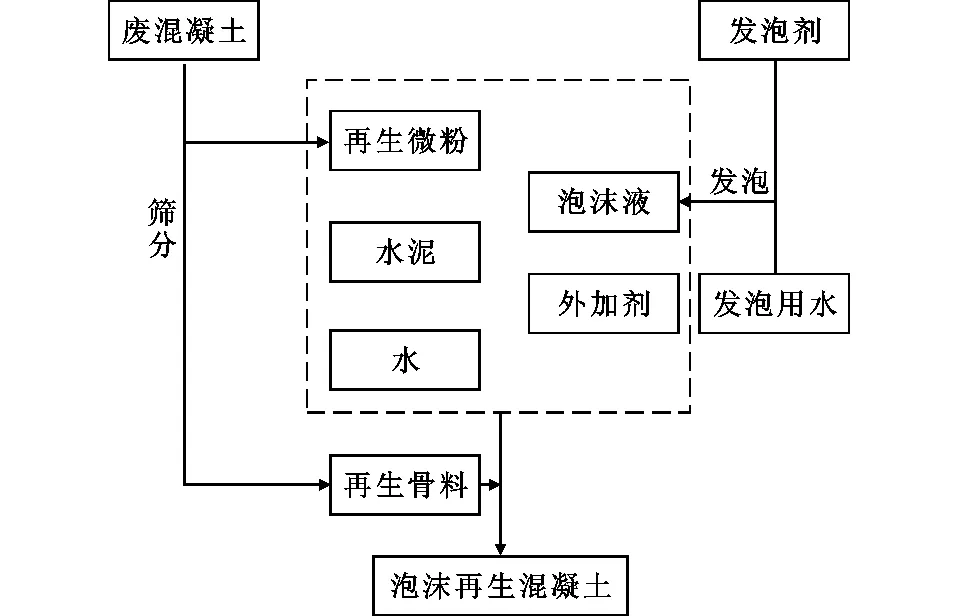

基于国内外研究,设计了如图6所示的泡沫再生混凝土制备流程,并制备出了稳定性良好的泡沫再生混凝土。

3 低强再生混凝土应用

3.1 EMAS介绍

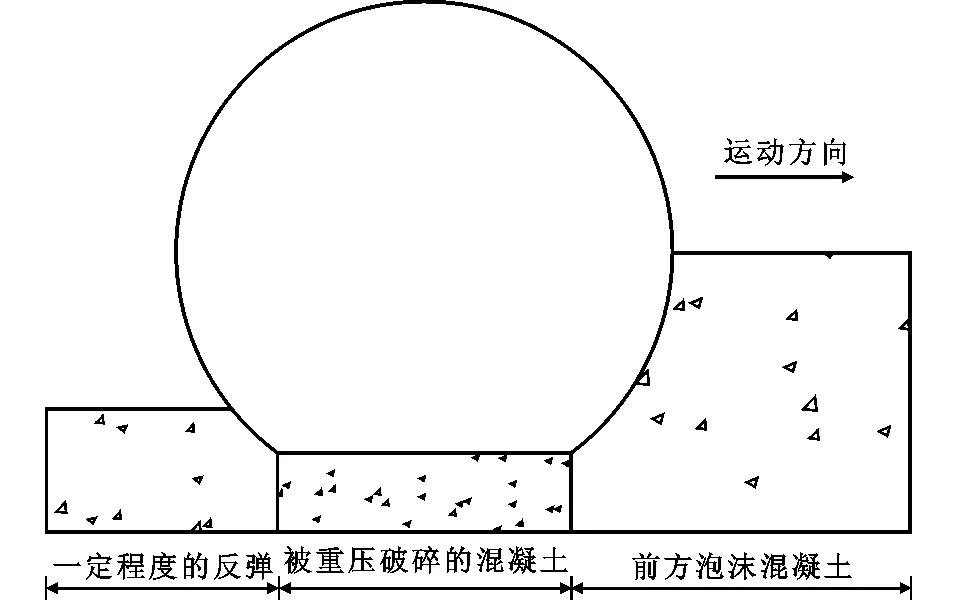

特性材料拦阻系统(EMAS)是一种铺设在机场跑道端安全区内的安全防范系统[22]。系统中铺设有吸能的拦阻材料,利用其在飞机轮胎碾压作用下的溃缩吸收飞机动能,使飞机逐渐减速并最终停止在安全区域内,避免飞机冲出跑道引发灾难性后果。图7为EMAS工作原理示意图。图8为EMAS道面使机轮制动的现场图。

表2 HPMC掺量对泡沫混凝土和易性的影响

图5 纤维掺量对泡沫混凝土28 d抗压、抗折强度及折压比影响

图6 泡沫再生混凝土制备流程

图7 EMAS工作原理

图8 EMAS使机轮制动

目前已经展开的EMAS相关研究工作包括:具有特殊力学性能和一定耐久性的特性材料研究,以及能计算停止距离、评估安全性的仿真模型研究。根据国内相关标准[23]和国外资料总结了EMAS中特性材料的性能要求,包括力学性能、抗冻融性、耐水性、耐久性、可修复性和阻燃性。

若将泡沫再生混凝土应用于EMAS的特性材料中,可充分发挥其低强、溃缩耗能等特性,将再生混凝土的劣势转化为优势。此外,EMAS需具备可修复性,在破坏后,必须尽快完成维修检查工作,而泡沫再生混凝土的特点能够很好地满足这一需求,且当EMAS道面破坏后,理论上可利用被破坏的废混凝土为原料进行快速修复,实现重复利用,降低了EMAS的建造成本,有利于EMAS的推广和使用。

3.2 试验验证

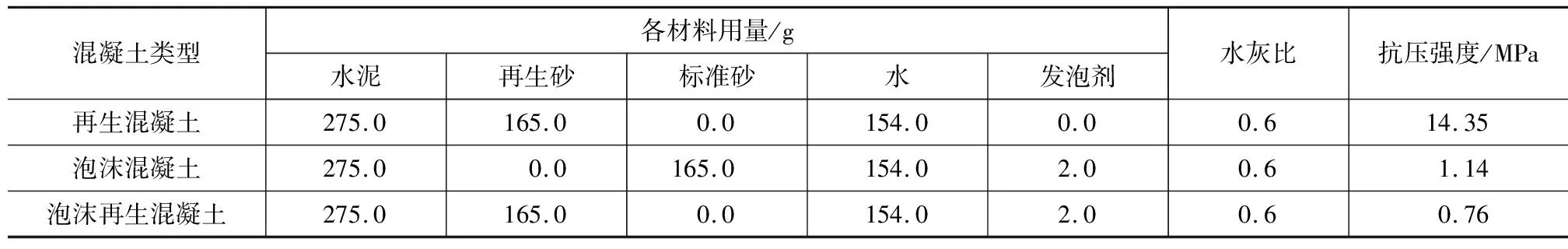

试验原材料的选用包括:水泥为PO42.5水泥,再生细骨料是将废弃混凝土破碎、筛分后得到的粒径为0.075~4.75 mm的骨料。再生细骨料的取样及试验方法均按《混凝土和砂浆用再生细骨料》(GB/T 25176—2010)进行,再生细骨料为中砂,细度模数为3.05,吸水率为23.7%,表观密度为2 390 kg·m-3,堆积密度为1 352 kg·m-3,孔隙率为43%,压碎指标为24.3%;发泡剂为植物蛋白类发泡剂。试验首先对比了再生混凝土、普通泡沫混凝土和泡沫再生混凝土的性质差异,试验配合比和结果如表3所示。

表3 混凝土配合比及强度

由表6可知,泡沫混凝土的强度和密度远低于再生混凝土,是再生混凝土低强化的一种有效方式。用再生细骨料取代标准砂后泡沫混凝土的强度和密度都会明显降低。

通过上述分析,依照《特性材料拦阻系统》(MH/T 5111—2015),完成了低强功能化泡沫再生混凝土的性能测试。

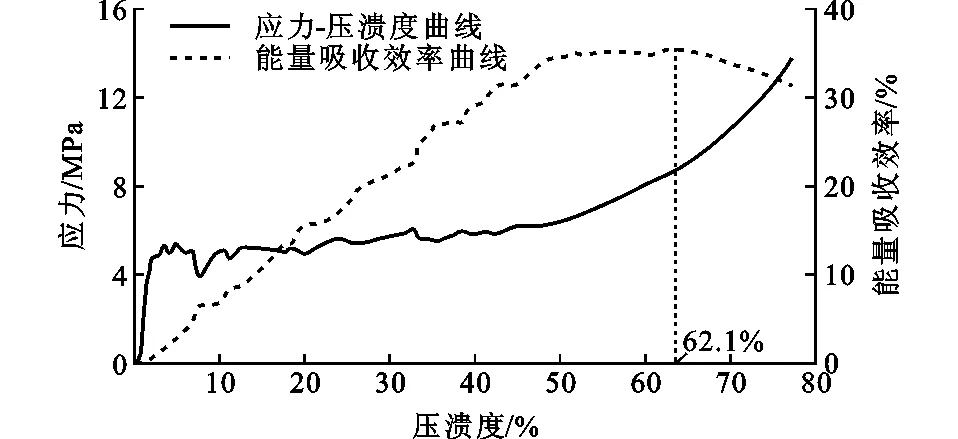

根据规范MH/T 5111—2015要求进行力学性能测试,做出泡沫再生混凝土的应力-压溃度曲线和能量吸收效率曲线,其中能量吸收效率最高时的压溃度为最大压溃度。压溃度ε和能量吸收效率η计算公式为

(1)

(2)

式中:h为试样的压溃深度;H为试样高度;σ为试样的压应力。

将规范中的应力-压溃度(σ-ε)曲线(图9)与试验测得的应力-应变曲线(图10)对比可以看出,曲线呈三段式,最大压溃度为62%,大于规范要求的60%。

图9 理论应力-压溃度曲线及能量吸收效率曲线

图10 试验应力-压溃度曲线及能量吸收效率曲线

依照《特性材料拦阻系统》(MH/T 5111—2015)要求进行浸水软化测试和抗冻融性能测试。经测定,在浸水软化测试中,试件半溃缩能软化系数为0.89,在0.8~1.2范围内;在抗冻融性能测试中,试件质量损失率为3.2%,不大于5%;抗冻系数为1.14,在0.8~1.2范围内,均符合规范要求。这证明了用再生微粉和再生细骨料制备泡沫再生混凝土应用于EMAS系统的特性材料中是可靠的。

4 结语

(1)较相同配合比的普通混凝土,如果再生骨料的品质不加以控制,所制备的再生混凝土具有强度低、孔隙率高、抗腐蚀性能差等缺点。

(2)将再生原料与泡沫混凝土结合,可以得到泡沫再生混凝土。将再生混凝土低强化后用于有特殊功能需求的领域,是再生建材应用的新方向。

(3)通过试验分析得到,利用再生微粉和再生细骨料制备的泡沫再生混凝土具备强度低、易破碎、高能量吸收的特点;若将泡沫再生混凝土应用于EMAS系统中,其强度、耗能性能和其他性能(耐水、抗冻融等)均可满足相关标准要求。

(4)泡沫再生混凝土破碎后二次再生、多次再生的可行性还需要进一步研究。