泥质粉砂岩层中盾构掘进参数控制

2020-04-24凌涛饶永强杨维熊胜黄光张佳华

凌涛,饶永强,杨维,熊胜,黄光,张佳华

(1.中铁五局集团 第一工程有限责任公司,湖南 长沙,410117;2.湖南科技大学 南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室,煤矿安全开采技术湖南省重点实验室,湖南 湘潭,411201)

盾构掘进参数设定是盾构施工中最重要的环节,合理的参数设定能有效提高施工效率,控制地表沉降的问题以及提高隧道整体稳定性[1-2]。雷江松[3]研究了地铁隧道采用盾构法施工时如何有效控制地表沉降的方法;程建平[4]分析了在孤石群中的盾构施工技术。在对单个掘进参数研究中,顾刚等[5]分析了复合地层盾构刀盘掘进速率的设置;魏新江等[6]探究了软土区盾构刀盘扭矩大小的设定。在对关键掘进参数的研究中,孙捷城等[7]提出了在厚冲积地层盾构掘进参数设定;宁纪维等[8]给出了在淤泥质土层中盾构掘进的关键参数;徐冲[9]分析了砂卵石地层泥水平衡盾构隧道掘进参数设置的要点。目前,针对泥质粉砂岩层中盾构掘进参数控制方面的研究相对较少。因此,本文以长沙地铁5号线时代阳光大道站—湘府路站为工程背景,对泥质粉砂岩层中盾构的掘进参数进行了研究,旨在为类似工程提供参考。

1 工程概况

1.1 工程简介

长沙地铁5号线时代阳光大道站—湘府路站区间起讫里程:左线ZDK20+109.300~ZDK22+328.227,全长2 210.925 m;右线YDK20+109.300~YDK22+328.227,全长2 217.426 m。区间沿道路敷设,道路宽度为46 m,双向8车道,地面高程起伏较大,线路轨面埋深17~57 m。

1.2 地质条件

该区段主要包含第4系土层(Q4 ml)、第3系白垩系泥质粉砂岩、砾岩等。其中隧道主要贯穿由粉质黏土、泥质粉砂岩、砾岩等构成的泥质粉砂岩土层。区间内勘察所揭露的上层滞水水位埋藏深度为1.00~7.20 m,相应标高47.17~60.70 m;孔隙承压水稳定水位埋深2.80~6.90 m,相应标高49.22~58.91 m,一般稳定水位埋深1.80~10.70 m,相应标高52.04~77.62 m。

2 盾构始发掘进参数

2.1 土压力

盾构始发掘进前需确定土仓压力值。土仓压力P主要包括水压力P1、静止土压力P2以及预备压力P3,计算公式为[10]

其中:γ表示土体容重;wγ为水容重;H为隧道埋深;h为地下水位以下的隧道埋深;K0表示侧向土压力系数,取0.44。

该区间始发段隧道平均埋深12.5 m,取隧道埋深H为13 m,水位位于隧道结构以下,水压力P1为0。此外,土体容重γ为19.5 kN/m3,水容重wγ为10 kN/m3。根据式(1)计算可得,始发段盾构土仓压力理论值P为126.5 kPa,且顶部土压力为100.8 kPa。对土仓压力进行设定时,考虑到施工过程中盾尾处于密封状态,同时洞门被封闭,因此,设定的土仓压力值不能太大。为保证工程施工稳定,将土仓压力设定分为3个区域,逐步提高设定压力值。(1)加固区:盾构在加固区运作时,由于端头需进行纵向10 m的注浆加固措施,土仓压力值设定不宜过高,此时设定土仓压力值P为60~80 kPa;(2)预脱离加固区:土仓压力值P设定范围为80~100 kPa;(3)脱离加固区后:对土仓压力值P进行适当调整,根据实际勘探情况设定范围为100~130 kPa。

2.2 始发掘进推力

目前,盾构总推力的确定仍未得到统一的计算方法,一般普遍采用经验公式计算为[11]

上式中,Fc表示盾构总推力;D表示盾构直径;Pj表示单位掘进面推力。

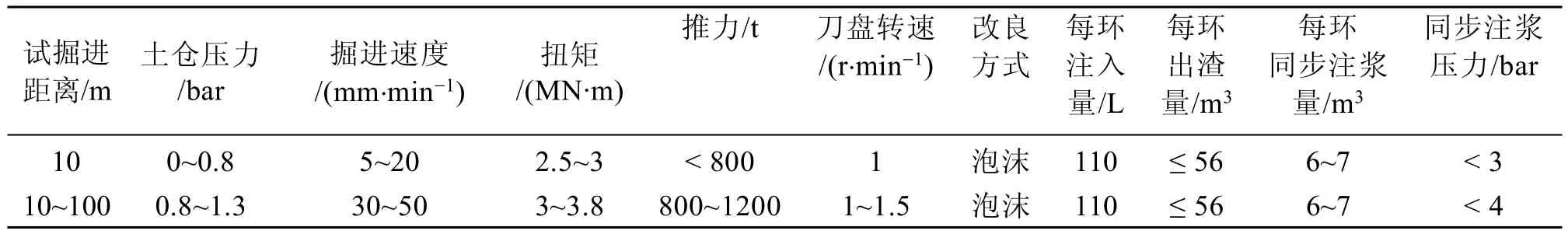

2.3 推进速度与刀盘转速

由于地质情况对盾构推进速度影响较大,在对施工地层条件进行勘探后,对推进参数理论设定值进行适当调整,一般实际设定值需大于理论值。设定参数后试掘进10 m,以判断参数设定是否合理,及时做出调整。在10~100 m区间使用调整后的参数值,并与0~10 m区间对比,依据实际掘进效果,对参数进行二次修正。考虑到盾构主要穿越泥质粉砂岩土层,试掘进始发段推进速度初始设定5~20 mm/min,刀盘转速设定值最大值不超过1.0 r/min,掘进10 m后,视掘进情况调整掘进参数。

2.4 出土量

盾构掘进时,每环出土量[12]

其中K为出渣松散系数,取1.2;d为刀盘直径,取6 280 mm;l为管片环宽,取1 500 mm。

由计算可得,每环的出土量V为56 m3,重量为124~130 t。结合实际工程经验,采用体积每渣斗18方、质量双控制系统。掘进过程中作好掘进记录,保证每环出土量在可控范围内。

2.5 注浆参数

注浆是盾构掘进过程中,提高围岩稳定性、保障隧道安全性的重要措施。注浆压力、注浆量等重要参数是决定注浆效果的关键。在盾构开挖后,采用同步注浆手段,填补开挖造成的围岩裂隙,对围岩进行加固,保障工程安全。但由于同步注浆本身的局限性,在部分区段注浆效果并不明显,例如渗透系数大的地层中,同步注浆效果往往不理想。因此,在同步注浆后需对注浆效果进行评估,确定是否采用双浆液注浆,即二次补全注浆。

(1)浆液选择。本次工程中的同步注浆使用单浆液进行加固,在注浆效果较差的区段,使用水泥与水玻璃溶液混合配置的双浆液进行二次补全注浆。

(2)注浆压力。注浆压力不宜过小,应大于土仓压力0.6~1.0 bar,当注浆压力设定值太小时,浆液无法有效填补围岩空隙,无法达到注浆效果。同时,注浆压力不能太大,设定压力值过大时,容易对围岩进行二次破坏,设定值需小于盾尾油脂舱压力。

(3)注浆量。注浆量为间隙理论容积值的1.5~1.8倍。

(4)注浆的主要指标。胶凝时间:根据地质情况3~10 h;固结体强度:按照技术要求,注浆固结强度在注浆当天应不小于0.5 MPa,在注浆后的28 d内固结体强度应大于5 MPa;浆液收缩值:根据相关技术要求,固结收缩率小于5%;浆液稠度:8~12 cm;浆液比重:根据地质勘探和围岩特效,浆液比重控制在1.7~2.0 g/cm3之间;浆液稳定性:倾析率小于5%。

试掘进段长度设定为100 m,掘进前结合式(1)~(3)对盾构各项掘进参数进行设定,设定初始掘进长度为10 m,观察0~10 m过程中盾构掘进效果,并对参数的使用效果进行评估,根据地层条件及初始掘进情况优化10~100 m区段的掘进参数。其中,须设定的重要参数包括土仓压力值、盾构总推力、推进速度、出土量等,如表1所示。

表1 盾构0~100 m掘进阶段参数优化对比

4 结论

盾构掘进参数与地质条件密切相关,在使用盾构法开挖隧道准备阶段,应先通过理论计算并结合实际地层情况确定土仓压力、盾构总推力、出土量、注浆量等重要参数。根据工程制定合理试掘进方案,掘进初期(0~10 m)初始设定掘进参数,观察掘进效果;根据0~10 m区段试掘进情况优化掘进参数后,在10~100 m区间内试掘进。参数优化目的主要是在保证隧道稳定性的前提下,尽可能提高工程施工效率。在掘进过程中,主要通过提高盾构总推力、掘进速度等重要参数来提升掘进效率。本文以长沙地铁5号线时代阳光大道站~湘府路区段为例,给出了泥质粉砂岩土层中盾构的始发掘进参数优化方案,可为今后类似案例提供参考。