家用轿车停车装置的设计

2020-04-24钟燕杨莹邹智恒向昊南李林

钟燕,杨莹,邹智恒,向昊南,李林

(湖南文理学院 机械工程学院,湖南 常德,415000)

随着私家车数量逐年上升,车位缺口越来越大。为解决这个问题,市场上出现了各种类型的立体车库,如陈锋[1]设计的高层升降横移式立体车库,升降机构采用电机卷筒和钢丝绳牵引,钢丝绳容易断裂,发生倾斜坠落的危险,安全稳定性不高;李丽等[2]设计的垂直旋转式立体车库,虽然提高了空间利用率,但整个设备结构复杂、承载能力低;林创挺等[3]设计的摩天轮式小型车库,装置结构简单,但是由于其摩天轮式的特殊结构,容易在外力下摆动,结构不够稳定;如吴碧金[4]等设计的桥式双层无避让立体停车设备,虽然设备简单、成本低,但是耗能大,而且对支撑结构的强度刚度要求高,场地适用性低;如张向红[5]设计的升降子母机式立体车库,结构稳定性差,且杆长过长,不适用于路侧车位安装,适用范围小。

综上,这些立体车库大多存在结构不稳定、适应范围小以及能耗大等问题。因此,本文介绍了一款新型家用轿车停车装置。该装置具有上下2个停车位,可以在原有车位增设该装置,实现一个车位停2辆车,大大提高了空间利用率。

1 总体方案设计

家用轿车停车装置主要实现存车、取车这两大功能。根据功能要求,该装置由车架主体、车板升降系统、车板回转系统和控制系统4部组成[6]。其功能图如图1所示,其整体装配图如图2所示。

图1 功能图

图2 整体装配图

2 工作原理

2.1 车架主体

车架主体是整个装置的主要受力结构,其结构合理性对于装置的受力性能好坏十分重要。因此,将车架结构设计为一对称布置的直角梯形结构,并在其内侧开槽,作为链条的布置轨道,而支撑板与链条连接。当链条运动时,便可带动支撑板运动,通过对车架导轨尺寸的精确设计,确保支撑板作升降平移运动。

图3 五杆机构

2.2 车板升降系统

车板升降系统由电机、圆锥齿轮机构、链轮链条机构以及具有限位功能的五杆机构等组成。由于导轨的结构尺寸经过精确的设计,故支撑板在链条以及五杆机构作用下作升降平移运动,从而保证存取车过程的安全性以及稳定性。

上述方案中,五连杆机构的自由度大于1,杆1作为原动件,由支撑板、链板连接件以及链条组成。由于原动件的数目为 1[7],具有运动的不确定性,为了保证同一时间四根连杆只有一根转动,特别设置了限位结构。其中杆3的结构具有限位作用,它使杆2只能在0~30°内旋转,杆3在0~30°内旋转,而杆4的转动角度为0~90°。五杆机构运动简图如图3所示,杆3的三维结构如图4所示。

2.3 车板回转系统

考虑到大多数住宅小区以及公共场所车位均为非字形停车位,为提高装置的场地适应性,本装置特增设了车板回转系统,主要由电机、圆锥齿轮机构等组成,可以实现载车板的回转运动。该设备易拆装可移动,且电转回转角度可以人为控制,几乎可以适应所有类型的停车位。

图4 限位连杆三维图

2.4 控制系统

由于单片机集成度高、体积小、有很高的可靠性[8],控制部分采用AT89C51单片机与L298N直流电机驱动模块来控制直流电机,控制电路设计包括硬件电路设计和软件编程设计两部分。硬件部分,电机驱动端口线路连接以及使能端控制可以实现电机正反转;软件编程部分,用C语言编写电机各功能指令用程序,再通过烧录软件写入单片机中即可。控制系统如图5所示。

图5 控制系统

3 相关分析计算

3.1 车架有限元分析

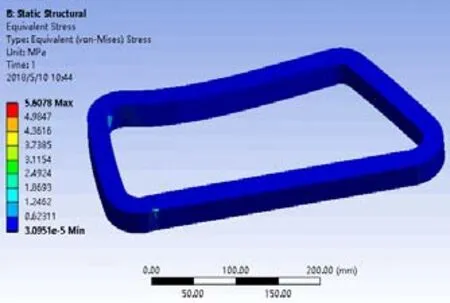

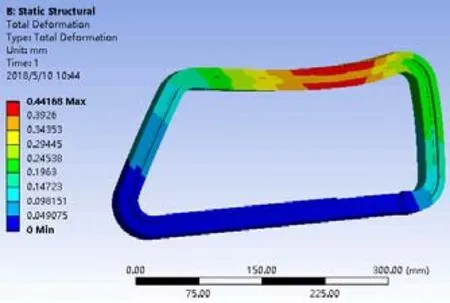

车架材料选取45钢,其许用弯曲应力[σ-1]=60 MPa。由于车架是整个装置的主要受力结构,首先对其进行强度校核至关重要,三维模型采用Solidworks建模,然后导入ANSYS中进行网格划分[9],再通过材料设置、载荷约束设置等操作进行求解,看车架最危险点的应力应变是否超过许用范围。车架的网格单元划分如图6所示。图7为位车架应力图。由图7可知,最大应力为σ=56 Mpa<[σ-1]=60 MPa,说明车架的强度是合格的。由图8可知,车架变形最大地方为红色部分,其最大应变量为4.4 mm,相对而言车架的变形可以忽略不计。图9为车架最危险点的局部放大图。由图9可知,通过对车架最危险点的应力分析,发现最危险点所承受的最大应力小于材料的许用弯曲应力,所以材料的选择以及尺寸设计是合适的。

图6 车架网格单元划分

图7 车架应力图

图8 车架应变图

图9 车架最危险点的局部放大图

3.2 载车板强度校核

根据一般家用汽车轮廓大小以及车库大小,载车板尺寸设计为长4.8 m、宽3.3 m、厚0.02 m,载车板的材料为Q235钢材,其许用弯曲应力为[σ-1]=158 MPa。根据家用轿车的重量,设计车辆最大载荷F=3 600 kg。载车板的受力示意图如图10所示。F1、F2分别为汽车前轮、后轮对载车板的压力,且F1=F2=F/2=1.8×104N。根据合力为0以及总弯矩为0,即ΣM=F1×800+F2×(2 800+800)-RB× 4 800=0,ΣF=RA+RB- F1-F2=0,求得支座反力RA=RB=1.8×104N。由于载车板受力是对称布置的,则最大弯矩Mmax=RA×800=14.4 kN·m。由文献[10]得到相关计算校核公式。

① 弯曲应力

② 抗弯截面系数

式中:b为矩形截面宽度,mm;h为矩形截面高度,mm。

图10 载车板的受力示意图(单位:mm)

将截面的宽度与高度代入式(2),W=(3 300×20×20)/6=220 000 m3;将弯矩、抗弯截面系数代入式(1),得σ=65.45 MPa<[σ-1],强度合格。

4 结论

该装置可以实现一位两车式全自动化存取车,从而有效缓解如今由车位缺口大带来的一系列停车问题,具有很好的市场前景。

(1)该装置主要由4大系统组成。其中车板升降系统与车板回转系统共同作用可实现存取车的功能,控制系统则保证存取车过程的全自动化。整个装置的动力均由电机提供。

(2)车板升降系统中采用了五杆机构,并增设了一限位结构,可以限制连杆旋转的角度以及位移,使杆2只能在0°~30°内旋转,杆3在0°~30°内旋转,而杆4的转动角度为0°~90°,保证同一时间只有一根杆件在运动,从而保证运动的准确性。

(3)通过ansys软件对车架进行应力分析,将车架主体在最危险点的应力大小与材料的许用应力比较,确保车架在使用过程中是安全可靠的;通过对载车板进行受力分析与强度计算,也可得出载车板设计以及材料的选取是合理的。