免酸洗机械除鳞用SWRH82B 盘条的研发

2020-04-24韩立军

李 探,于 鑫,韩立军

(天津钢铁集团有限公司,天津300301)

0 引言

SWRH82B(以后简称82B)盘条一般用于生产预应力钢绞线,在绞线的生产过程中通常采用酸洗方式进行表面氧化铁皮处理,酸洗过程容易造成环境污染和后续废酸较难处理等问题。随着我国环保形势日益严峻,绞线生产企业逐步将盘条的常规酸洗处理改变为机械除鳞。国际上机械除鳞有些采用喷丸技术,但是由于高碳钢盘条易产生磁化现象,并且使用成本相对较高[1],该技术在国内应用较少。国内一般采用对线材反复弯曲,钢刷清理的机械除鳞方式,并结合磷化的过程来实现盘条的表面处理[2]。该方式有利于环境保护,降低生产成本,设备易于维护。机械除鳞工艺的应用,对盘条表面、氧化铁皮有了不同的技术要求,氧化铁皮要求由酸洗工艺易洗掉转变为机械除磷工艺的易剥离。本文通过技术研发,工艺改进,旨在生产出满足机械除磷用的82B 盘条。

1 氧化铁皮的剥离性

机械除鳞对82B 盘条氧化铁皮的剥离性有一定要求,为得到良好的剥离效果,从氧化铁皮结构以及厚度对于剥离性的影响进行分析,根据其特性制定出合理的生产工艺。

1.1 盘条氧化铁皮结构对剥离性的影响

氧化铁皮结构:内层是疏松的FeO,中间层是致密的Fe3O4,外层是柱状结晶Fe2O3[3]。FeO 易于机械除鳞,Fe3O4不易于机械除鳞,Fe2O3为红色氧化铁皮应避免产生。根据分析得出FeO 是满足剥离性成分组成,因此要提高FeO 在氧化铁皮的成分比例。从热力学角度吉布斯自由能原理分析,在高温阶段可以产生上述三种氧化铁皮,FeO 容易产生,同时反应速率要高于Fe3O4[4]。在轧制过程中要尽量提高在高温阶段的停留时间,提高吐丝温度是有效的办法。低温区会发生共析转变FeO 会生成Fe3O4和Fe,通过加大冷却速度可以抑制FeO 的分解。因此,将试验方案设定为增加高温转变停留时间,同时抑制低温阶段FeO 的分解。

1.2 盘条氧化铁皮厚度对剥离性的影响

通过对FeO 与基体的膨胀系数的查询[5],基体的膨胀系数要大于FeO。在快速冷却的条件下,盘条基体的收缩要更大,氧化铁皮则收缩小,氧化铁皮内部产生压应力。随着厚度的增加,压应力相应的增加。当压应力大于氧化膜的临界破坏应力时,氧化铁皮会开裂或剥离。

2 生产实验过程与结果分析

2.1 生产实验过程

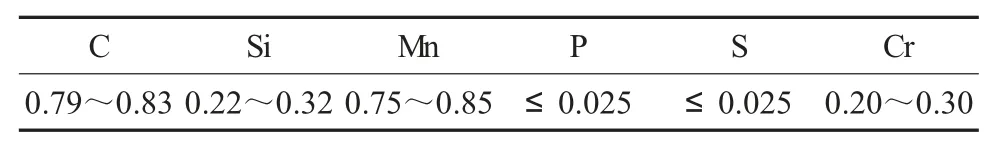

82B 盘条用连铸坯采用转炉工艺路线生产,连铸坯的规格为150 mm×150 mm 方坯,经高线厂轧制成Φ12.5 的盘条。试验用82B 化学成分见表1。

表1 化学成分 /%

2.1.1 82B 钢坯加热工艺

钢坯连续加热是奥氏体晶粒形核长大、均匀化的过程,同时也是坯料心部碳、合金元素溶解扩散,缓解偏析的过程,加热温度应不宜过低。但钢坯保温时间过长,加热温度过高,奥氏体晶粒易粗大,不利于后续晶粒细化。加热时间控制在90 分钟左右,均热段温度控制在1100~1200 ℃,出钢温度控制在1020~1050 ℃。出炉后开启高压水除鳞,防止一次氧化铁皮压入基体内。

2.1.2 82B 盘条控轧控冷工艺

控轧工艺主要是通过再结晶区域轧制,目的使奥氏体均匀再结晶并控制奥氏体晶粒尺寸;通过控制水箱的快速冷却,控制晶粒长大。为控冷后得到较为细小的珠光体做好充足的准备。

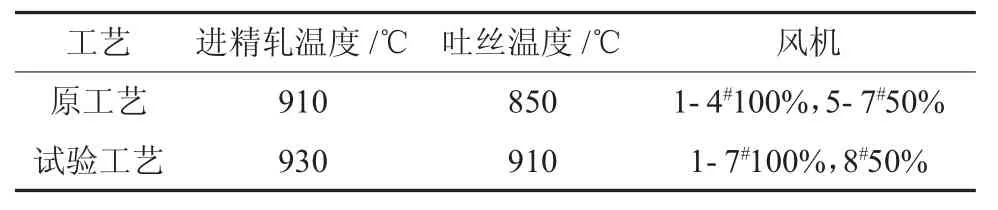

吐丝温度设定过高会造成晶粒粗大,影响盘条的金相组织及力学性能。吐丝温度过低,满足不了氧化铁皮剥离性的要求,因此将吐丝温度设定为910 ℃。随着82B 吐丝温度升高,相应增加风机风量,增加冷却速率并抑制FeO 在低温阶段分解,同时达到稳定力学性能的目的。现试验工艺在原工艺的基础上进行调整,具体见表2 所示。

表2 控轧控冷工艺

2.2 生产实验结果分析

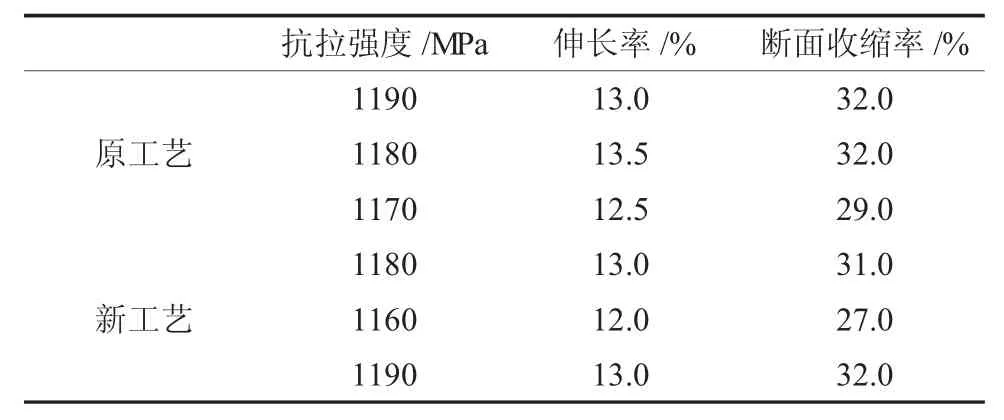

2.2.1 力学性能对比

按上述加热和控轧控冷工艺生产出来的82B盘条性能稳定,完全满足抗拉强度1150~1220 MPa,断面收缩率≥25%的要求。原工艺三组数据与新工艺三组数据性能对比见表3。

表3 力学性能对比

2.2.2 金相组织对比

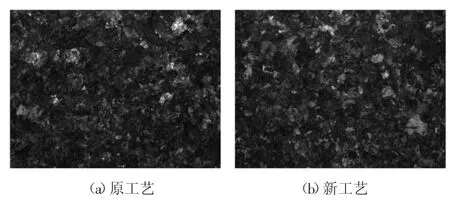

两种工艺轧制出来的82B 盘条组织均良好,无异常组织,原工艺82B 盘条索氏体化率为88.8%,新工艺82B 盘条索氏体化率为89.2%。金相组织对比如图1。

图1 SWRH82B 金相组织

2.2.3 氧化铁皮对比

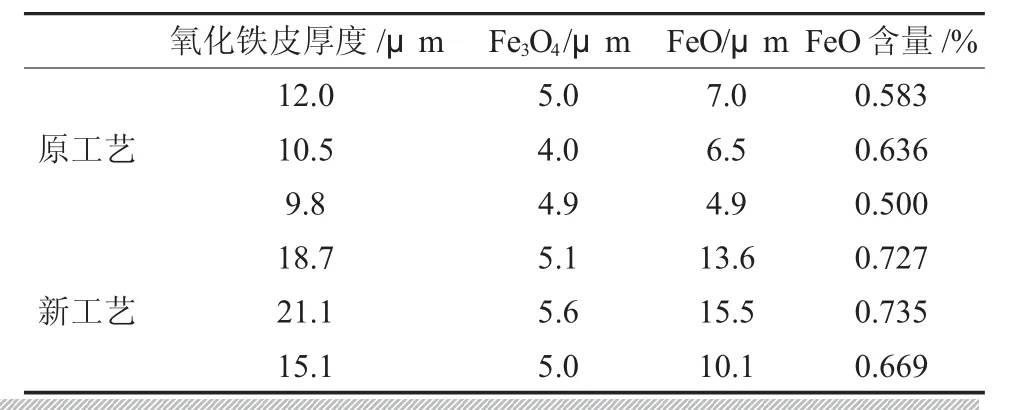

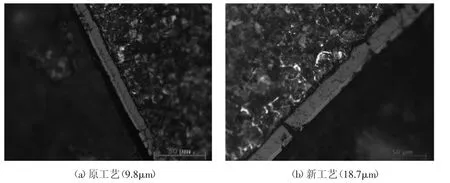

通过表4 可以看出原工艺Fe3O4的厚度与新工艺基本持平,新工艺的FeO 平均厚度高于原工艺8.5 μm。由数据对比得出新工艺吐丝温度高,氧化铁皮的厚度增加,FeO 含量平均比原工艺高出13.7%,说明在高温区间有利于FeO 生长,比Fe3O4更容易产生,氧化铁皮厚度如图2。

表4 氧化铁皮含量及厚度对比

图2 氧化铁皮厚度

3 其它影响因素及改进方法

3.1 油污、锈蚀、磁化因素的影响

盘条表面如存在油污、严重锈蚀以及基体磁化等因素会影响机械除鳞效果, 除鳞时氧化铁皮吸附在盘条表面不易掉落,而且磷化处理时盘条表面磷化膜难以附着。这些因素导致后续拉拔时润滑不良、拉拔摩擦力过大、线温度急剧升高,在过程线表面形成白亮的异常组织,出现横裂,导致拉拔断裂。

3.2 改善方法

盘条生产过程中表面极易受油类物质污染,会吸附在表面,与盘条形成粘连,不宜掉落,因此在生产过程中集卷小车,打包机,称重机,PF 运输线保持清洁,避免油污污染。

盘条通常在露天存放,受降雨影响较大,易与空气中的水、氧结合形成Fe2O3。Fe2O3在机械除鳞的过程中与基体产生粘连,反复弯曲时不易消除。雨季时盘条应存放室内或用雨布遮盖,防止表面锈蚀。

盘条吊装过程中如采用电磁吊,导致盘条产生磁化,机械除鳞反复弯曲时掉落的氧化铁皮因含具有磁性Fe3O4,被吸附在盘条表面。盘条的倒运过程采用C 型勾吊装能保证盘条及氧化铁皮无磁性。

4 用户使用情况

下游用户采购我公司机械除鳞用Φ12.5 mm 的82B 盘条,经机械除鳞后拉拔9 道次至Φ5.24 mm(芯丝)或Φ5.05 mm(边丝)半成品钢丝,用于捻制成生产1×7-Φ15.2 mm-1860MPa 预应力钢绞线。经使用跟踪,盘条经过放线架放线及矫直轮扭转弯曲时表面氧化铁皮呈现大片掉落,仅剩少量细小的氧化铁皮附着在盘条表面,经钢丝刷处理后盘条表面光洁,在硼化工艺处理后盘条表面能够均匀的附着一层润滑膜,能够满足后续拉拔要求。经用户使用后认为盘条氧化铁皮易剥离,半成品钢丝表面质量良好,拉拔断丝率低,性能稳定,生产出的钢绞线各项指标均满足标准要求。

5 结语

本文通过对氧化铁皮形成原理的研究分析,工艺改进对比得出在吐丝温度910℃时,FeO 的含量达到了71%,比原工艺高13.7%,厚度平均比原工艺高8.5μm,具有良好的剥离性。试验结果表明免酸洗机械除鳞用82B 盘条组织性能良好,性能稳定,索氏体化率高。并对影响氧化铁皮剥离性的油污、锈蚀、磁化等因素进行分析研究,采取一定措施避免或减少其危害性。该产品的研制成功,不仅满足下游绞线用户对免酸洗机械除鳞用盘条的使用要求,更为企业在金属制品行业开辟了广阔的市场空间。