烧结漏风率对烟气循环烧结的影响

2020-04-24范振宇高景栋陈慧艳李文琦

范振宇,高景栋,陈慧艳,李文琦

(中冶京诚工程技术有限公司,北京100176)

0 引言

烟气循环烧结工艺是将部分烧结废气返回烧结料层,重新参与烧结过程,利用其中潜热和显热的一种方法。该方法可有效减少烧结排放废气量,减少氮氧化物、二噁英等污染物排放总量,使二氧化硫在烟气中浓度富集,降低后续烟气净化设施的投资成本和运行成本[1-2]。近年来,由于钢铁行业面临越来越大的环保压力,烟气循环烧结工艺已经成为行业内的热点话题。

不同于电厂废气,烧结烟气具有显著的特殊性[3-5],烟气量大、污染物浓度较低、烟气成分相对复杂、稳定性差。鉴于这种特殊性和复杂性,烟气循环烧结工艺中烟气的合理使用已经越来越重要,一旦处理不善,不仅烧结矿产质量受到影响,甚至将导致烧结生产无法正常进行。某烧结厂在应用烟气循环烧结工艺后,曾发生了循环风量无法平衡,烧结料层无法吸入更多的循环风的问题,给生产造成了影响。

烧结风量分为有效风量和有害漏风,其中通过料层的风量为有效风量,而从料层以外进入抽风系统的风量称之为有害漏风。因而可以看出烧结机漏风率将直接影响到烧结废气中的氧气含量,而在烟气循环烧结工艺中,较高的漏风率将导致循环废气占烧结风量的百分比降低,即较高的漏风率可能导致循环废气无法被吸入至烧结料层中。

本文将以180 m2烧结机为例,针对不同烧结漏风率,开展了对烟气循环烧结风量平衡的研究。

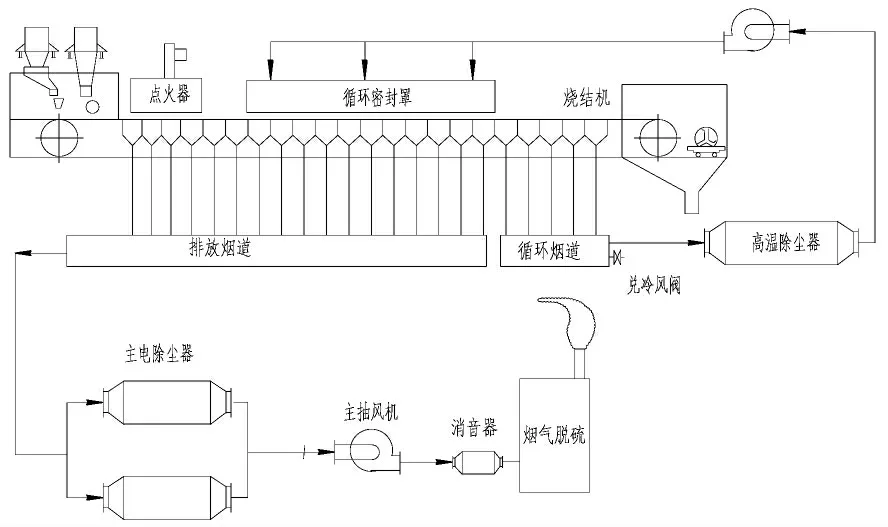

1 烟气循环烧结工艺流程

烟气循环烧结大烟道被分为两段,其中前段为排放烟道,后段为循环烟道。排放烟道烟气经机头电除尘器,由主抽风机抽出,通过后续烟气脱硫脱硝设施排放。循环烟道烟气经高温除尘器,由循环风机抽出,送至烧结机台车上部的密封罩。烟气被送入密封罩后,由于烧结料层的负压被抽入料层,以提供烧结过程正常进行。工艺流程见图1 所示。在烟气循环烧结过程中,尤其要注意以下几条原则:

(1)为了保证烧结过程拥有足够的氧气,要求循环烟气氧气含量在18%以上。

(2)烧结机密封罩仅覆盖在烧结台车上部,密封罩与台车之间保留约100 mm 空隙,密封罩内呈微负压,保证外部空气可以被吸入密封罩内。

(3)为有效利用循环烟气中的潜热且避免循环过程中的烟气重复循环问题,循环烟道对应的烧结机上部,不再设置密封罩。

图1 烟气循环烧结工艺流程

2 烟气循环烧结工艺计算

2.1 烟气循环烧结基本参数

烧结机基本情况:烧结机面积:80 m2;台车宽度:3 m;风箱总长度:60 m;点火器覆盖长度:9 m;主抽风机风量(工况):16200 m3/min;点火燃料:采用焦炉煤气;点火煤气用量:6.512 m3/t-s;常规烧结综合废气温度:120 ℃;循环废气温度:大于200 ℃;常温空气:25 ℃;循环风箱长度:15 m;排放风箱总长度:45 m;烧结台车覆盖密封罩长度:36 m;点火器覆盖长度:9 m;露天台车长度:15 m。

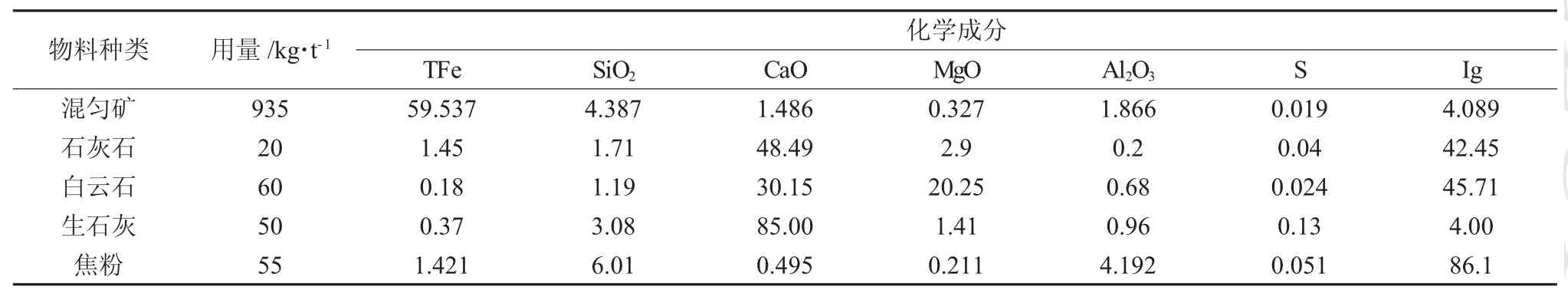

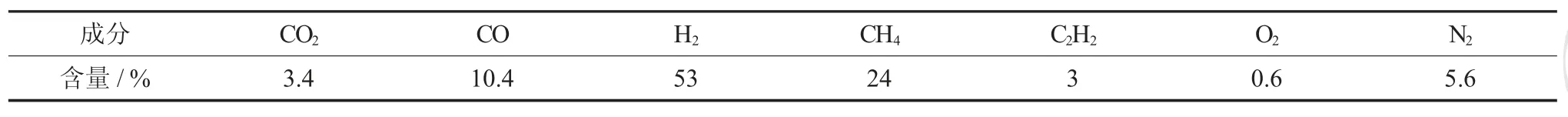

烧结主要原料的用量及化学成分见表1,点火煤气组成见表2。

表1 烧结原料主要化学成分/%

表2 烧结点火煤气组成

2.2 漏风率对烧结废气成分的影响

当采用常规烧结工艺时,烧结过程吸入气体主要有点火煤气、点火空气、吸入烧结料层的空气、烧结系统漏风。而烧结排放的废气主要来自于点火产生的废气、烧结料层产生的废气以及烧结系统漏风。表3 为烧结工艺点火废气组成,表4 为针对烧结机漏风率在0%、20%、40%、60%条件下的常规烧结废气组成。

表3 烧结工艺点火废气组成

表4 不同漏风率条件下常规烧结废气组成

由于烧结烟气中CO 含量的影响因素太多,尤其是漏风率的变化导致烧结料层中氧位的变化,导致烟气中CO 含量的不确定性较大。考虑到烧结现场实际测量的CO 含量较低,对整体烟气量影响较小,本研究按料层中CO 完全燃烧为CO2考虑。

由以上结果可以看出,随着烧结机漏风的增加,烧结烟气中O2含量从9.25%逐渐提高至15.55%,CO2含量从9.84%降至4.52%,总体来看,每吨烧结矿的总废气量也随漏风率的升高而增大,在烧结主抽风机能力不变的情况下,导致烧结有效风量逐渐减少。

2.3 漏风率对烧结废气平衡的影响

在烧结主要工艺参数及产量不变的条件下,烧结过程理论氧气消耗含量不变,即烧结料层所需要的最低风量不变,循环烟气返回烧结机上部密封罩,再次通过烧结料层参与烧结过程。在主抽风机规格确定的情况下,采用烟气循环烧结工艺,烟气循环率为25%,漏风率分别为0%、20%、40%、60%时对应的风量情况见表6。

由表6 结果可以看出,密封罩内风量差随着烧结漏风率的增加逐渐由负压变为正压。因此可以看出,较高的漏风率不利于烟气循环烧结工艺的风量平衡。由于国内烧结机经过长时间运行,漏风率大多在40~50%左右,由本结果可以看出,本案例中的25%的循环比例对于国内大部分烧结机而言已无法保证密封罩负压,若进一步考虑到烧结生产中的不平衡性,应避免选择高比例的循环风量。在实际应用过程中,可通过减少循环风箱个数,或增加密封罩覆盖范围,从而保证密封罩内微负压,循环废气不被喷出密封罩。此外,对于生产状况良好的烧结机,可尽量增加循环比例,单对于老旧系统,可考虑降低烟气循环比例。

表6 不同漏风率条件下循环废气分布 /m3·min-1

2.4 漏风率对最大循环烟气量的影响

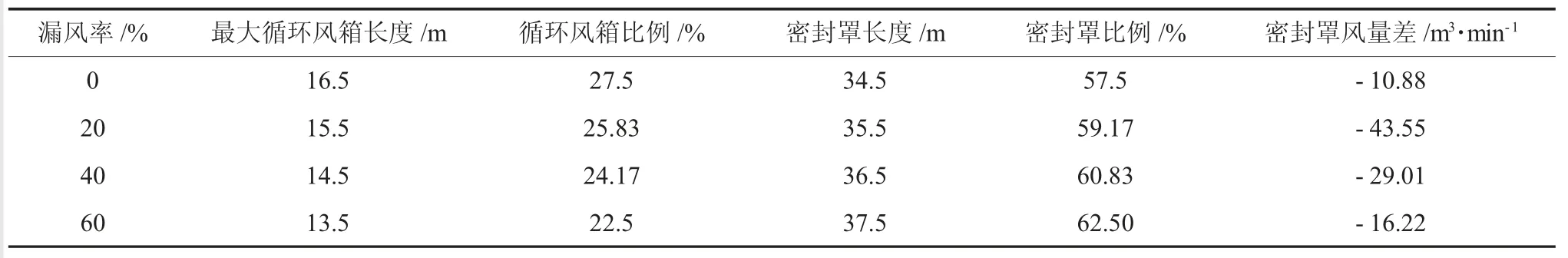

根据表6 中计算结果,调整循环风量以及密封罩覆盖范围,保证密封罩风量差趋于0,保证风量平衡,计算结果见表7。

通过上述计算可知,随着烧结漏风率的逐渐升高,为保证循环密封罩内负压适宜,烟气循环烧结应用时,最大循环风箱的数量逐渐减少,密封罩覆盖面积逐渐增加。当烧结漏风率在40%~50%时,最大的循环风箱比例在22%~24%之间。

表7 不同漏风率条件下循环最大循环比例

3 总结

(1)采用烟气循环烧结工艺时,应密切注意烧结机漏风率的不利影响。尤其是对于改造项目来说,更高的漏风率将影响循环风的平衡,造成循环烟气返回烧结机台车上部密封罩后,无法全部被吸入料层,继而被喷出密封罩,影响系统正常运行且造成安全事故。

(2)随着烧结机漏风从0%逐步升高至60%,烧结烟气中O2含量也逐渐升高,从9.25%逐渐提高至15.55%,而CO2含量则逐步降低,从9.84%降至4.52%。

(3)烧结漏风率对烟气循环烧结最大循环风量存在负面影响,当烧结漏风率在40%~50%时,最大的循环风箱比例在22%~24%之间。