高效、低耗、长寿、环保的高炉升级改造技术

2020-04-24段国建王得刚

段国建,全 强,罗 凯,王得刚

(中冶京诚工程技术有限公司,北京100176)

0 引言

长期以来,受“有风就有铁”高强度冶炼思想的影响,一些高炉工艺配套不合理,导致送风系统和煤气处理系统能力富裕太多,浪费严重;一些高炉由于结构设计不合理导致寿命短,吨铁折旧费用高;一些高炉利用系数过高,造成能耗过高,导致吨铁成本过高;一些高炉由于工艺选择不当而导致生产维护成本高;一些高炉由于建设时技术不成熟而导致环保不达标。以上种种缺陷,造成很大的成本压力和环保压力,严重影响到市场竞争,甚至可能被淘汰出局。因此,针对以上问题亟待提出合理的升级改造技术。

1 挖掘潜力,优化炉型,提升高炉生产指标

长期以来,一些高炉因利用系数高就被认为效率高、技术好,成为众多钢铁企业的追求方向。但利用系数过高的高炉(尤其是部分中小高炉),普遍能耗高,吨铁成本较高,尤其是在目前超低排放要求和市场波动的情况下,这些高炉的缺陷逐渐凸显出来,甚至被贴上落后产能的标签。

1.1 优化炉型,选择合适的单位炉缸面积工作炉容(VW/A)

高炉生产指标与原燃料和操作制度密切相关,与高炉炉型也有密切的关系。为什么一些高炉(尤其是中小高炉)容易强化冶炼、产量高,但能耗较高,其根本原因在于单位炉缸面积对应的工作炉容偏小。

高炉单位炉缸面积利用系数是比较接近的,但炉容利用系数差别很大。关键在于一些高炉(尤其是中小高炉)单位炉缸面积对应的工作炉容(VW/A)较小,往往在16~20 之间,而指标较好的大高炉多在24~27 之间。按照炉容计算出来的利用系数,VW/A较小的高炉比VW/A 较大的高炉多出30~60%,甚至翻倍。

炉缸面积越大,燃烧燃料越多,煤气量就越大,产量也会相应增加。但是单位炉缸面积对应的工作炉容(VW/A)与煤气在炉内的停留时间是密切相关的,它直接影响到煤气利用率。

煤气在高炉内的停留时间:

式中,VW为高炉工作容积,m3;ε 为工作容积内炉料的平均孔隙率;A 为炉缸面积,m2;υ 为空塔炉缸煤气流速或者炉腹煤气指数,m/min;T 为工作容积内煤气平均温度,K;P0为标准状态下大气压力,0.1MPa;P 为工作容积内煤气平均压力,MPa。

简化得到

据统计,对于高炉空塔炉缸煤气流速或者炉腹煤气指数υ,经济技术指标较好的在58~66m/min 左右[1],P 也相对固定,要保持煤气在炉内足够的停留时间,必须有合理的VW/A 范围。

由于中小高炉炉内压力P 较小,VW/A 应该更大,而不是现有中小高炉比大高炉小得多。当然煤气停留时间也不宜过长,在炉内6~7s 时,煤气基本完成了自身热能与化学能的传导[2],因此需要一个合理经济的VW/A。

1.2 优化炉型的经济分析,并挖掘潜力

高炉工艺流程中,高炉本体所占总投资的比例并不高,大约10%左右,高炉其他约90%的投资都是与产量挂钩的,跟高炉本体容积大一点或小一点关联性并不大。如果改造高炉只是为了改善生产指标,不以提高产量为目的,假设适当增加工作炉容100 m3,其投资并不是增加3000 万元(按照30 万元/立方米炉容计算),其实只增加300 万元或者更低,因为炉缸的投资大于炉腹及以上部位。如果将厚壁高炉改造成薄壁高炉,工作容积增加,投资反而下降。

淘汰部分小高炉,选择合适的VW/A,适当增加改造高炉的炉容,通过控制煤气流速和炉内停留时间,提高煤气利用率,同时降低冶炼强度及利用系数,都可以降低吨铁耗风量和煤气产生量。改造过程中充分挖掘原有送风系统和煤气处理系统的潜力,不仅能够提高高炉产量,而且可以降低燃料比、降低吨铁成本,真正达到高产低耗,实现提升竞争力的改造目的。

燃料比假设降低10kg,1000 m3级高炉每年就节省近1000 万元,仅半年就可以收回增加工作炉容的投资,今后每年可以增加1000 万元的利润。

2 采用先进可靠技术,尽可能延长高炉寿命

高炉长寿的关键在炉缸,炉缸的可靠性决定了一代炉役的长寿。炉缸寿命主要取决于炉缸结构是否合理,冷却能力是否足够及冷却能力是否能得到充分的发挥。

2.1 合理的薄壁炉衬结构

高炉改造,可以采用薄壁炉衬结构,适当增加炉腰直径,降低炉腹角和炉身角,调整合适的VW/A。采用密排水管的球墨铸铁冷却壁、钢冷却壁,甚至铜冷却壁,并满镶砖,以确保炉腹及以上炉墙的寿命。

薄壁高炉炉型是将厚壁高炉经火法修正后,指标较好时期的内型在一代炉龄中固定下来,使得高炉在整个一代炉龄中都以高效低耗的状态顺行生产。需要注意的是,薄壁高炉如果只是把冷却壁热面推移到厚壁高炉的内型线位置,简单地沿用厚壁高炉内型,既不能获得较好的生产指标,还会导致冷却壁过早破损、高炉短寿。

2.2 合理的炉缸结构

2.2.1 采用斜炉缸结构

当“象脚”侵蚀形成后,炉缸炭砖还有足够的安全厚度,炭砖受热膨胀可以进一步压实冷却壁和炭砖之间的炭捣料,使得炭砖的冷却更加有效。

2.2.2 稳定且密封的陶瓷杯结构

从生产实践来看,全炭砖和“炭砖+陶瓷杯”两种炉缸耐材结构都是可行的,都可以避免炭砖与铁水的直接接触,从而保护炭砖免遭铁水侵蚀。但最近发现高炉停炉后,陶瓷杯存在但炭砖被粉化,粉化物内无渗铁,但含有大量的有害元素锌,详见图1。

图1 陶瓷杯壁存在的情况下炭砖的侵蚀图

图1 说明陶瓷杯除了需避免铁水与炭砖直接接触外,还需挡住碱金属和Zn 对炭砖的侵蚀。因此要求陶瓷杯具有更高的稳定性和密封性。不合理的陶瓷杯结构会产生过大的热应力,导致陶瓷杯过早破损甚至垮塌,不能有效保护炭砖。

对于小块砖陶瓷杯结构,其设计、制造和施工都很简便。较多的砖缝能够吸收一定的热膨胀释放热应力,因此与炭砖接触面不需要设置宽缝。宽缝处于碱金属和锌蒸汽活跃的温度范围,为碱金属和锌蒸汽进入炭砖提供了通道和温度条件,同时宽缝也会导致小块陶瓷杯的稳定性下降。

大块陶瓷杯结构较少的砖缝和常采用的互锁结构、热应力释放等措施,使其具有较好的密封性和稳定性,但这种结构相对复杂,对设计和施工的要求都很高。

2.2.3 提升炭砖及捣料质量

为避免碱金属在砌体中液化富集后对砌体产生破损侵蚀,建议提高炭砖导热性能,降低炭砖热应力,避免炉墙产生裂缝,碱金属趁虚而入。炭砖还需要较高的抗铁水溶蚀能力。

碳复合砖抗铁水熔蚀能力、抗氧化性能和抗锌侵蚀能力均强于普通炭砖,并应用到部分高炉,使用情况值得关注。

碳素捣料的导热系数在不焙烧仅烘干的条件下应该>15 W/m·k。炭砖与冷却壁之间的碳素捣料填料必须捣实,其体积密度与导热率密切相关,要求捣后体积密度>1.6 g/cm3。

2.3 高效节能的冷却系统

根据冷却壁换热能力与各参数之间的定量关系[3],对于相同制造工艺和相同种材料的冷却壁,管壁温度tw和热面温度都可以看作一定热流强度条件下冷却壁的冷却能力。温度越低,冷却壁冷却能力越强。

式中:q 为冷却壁热流强度,W/m2;F 为单根水管对应的冷却壁面积,m2;tw为冷却水管内壁温度,℃;ti为冷却水入口温度,℃;di为冷却水管内直径,m。

将常规比表面积(S’=Lπdw/F)修正为新的“比表面积”(K=Lπd0.8i /F),更有科学性。

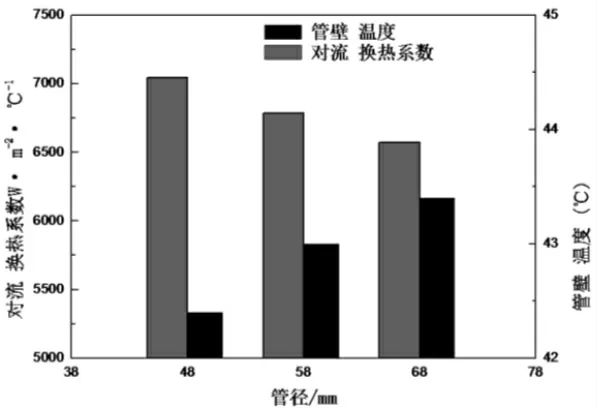

冷却能力与管径、水量、水速以及比表面积,可以通过对三种型式分别布置不同数量冷却水管的炉缸铸铁冷却壁的对比看出其关系,如表1 和图2。

表1 三种炉缸冷却壁的冷却能力比较

图2 三种炉缸冷却壁的冷却能力比较

分析表1 和图2 可以发现,增加水管直径、冷却水量和水速,并不意味着可以提高冷却壁的冷却能力。对于小管径、密排设计的冷却壁,其换热能力比大管径的要好,冷却能力不是随着水管直径和水量的增大而变强。

冷却水管小而密的布置可以降低冷却壁热面温度、提高冷却能力,降低炉墙冷却的不均匀性,通过降低自身热应力可以提高使用寿命、通过减少供水量可以降低运行成本,减薄冷却壁可以降低投资。

图3 所示为中冶京诚开发的组合式冷却壁,近年来在炉腹至炉身下部区域得到大量的成功应用。组合式冷却壁是在铸铁冷却壁的热面安装铜冷却条作为渣皮的“锚固钉”,既具有易结渣皮寿命长的优点,又克服了铜冷却壁冷却过度带来的渣皮太厚,继而频繁脱落给高炉带来的操作问题,同时其投资较铜冷却壁大幅降低。

图3 组合式冷却壁

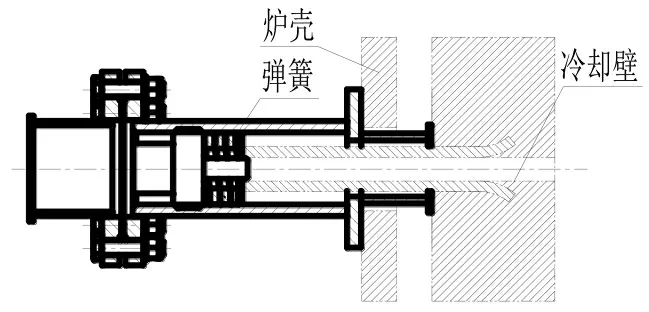

2.4 高效的传热体系

图4 所示为中冶京诚专利技术“无间隙冷却结构”[4],该结构中的弹簧可以在高炉生产过程中保证冷却壁与耐材的紧密接触。设置冷却壁热面压浆孔,通过压浆以避免炉壳和耐材膨胀不同步而导致的气隙,形成高效、紧密的传热体系,能够充分发挥冷却壁的冷却作用,保证冷却系统的完整高效。

图4 “无间隙冷却结构”安装图

3 节能减排,改善环境,提升竞争力

3.1 超高风温热风炉技术

近年来,很多高炉入炉风温虽然有所提高,但与先进高炉1250 ℃左右的风温相比还是有差距的。高炉升级改造中提高风温一般可以采取以下措施。

3.1.1 采用旋切式顶燃热风炉

旋切式顶燃热风炉空煤气仅在燃烧器内充分混合,不燃烧,避免了烟气对未燃空煤气混合的阻碍,可以降低空气过剩系数。烟气中含O2量在0.3%时,CO 的含量小于0.03%,而常规热风炉CO 的含量在0.3%以上。空气过剩系数≤1.03,相对于过剩系数1.1,可以提高风温20~30 ℃。

上旋下切燃烧器,空煤气混合充分,烟气分布均匀度≥95%;有利于格子砖换热和蓄热能力的充分利用,从而提高送风温度。

3.1.2 提升炉箅子的材质

通过改善炉箅子的材质、优化支撑结构,可以提高废气温度,既能提高热风炉蓄热量,强化换热,又能提高煤气、空气预热后温度,也不增加运行成本,是提高送风温度的最佳措施。

3.1.3 热风炉采用独立混风技术

把混风管接至助燃空气支管,从燃烧器助燃空气喷口进入热风炉,根据热风出口温度的变化调节混风量。即可以减小燃烧器烧炉期和送风期的温差,减轻砌体热震破损;又可以降低热风出口和热风支管的温度,提高该部位的可靠性;还可以尽可能多地利用炉内热量,提高送风温度。

3.1.4 采用低应力热风管系结构

中冶京诚低应力热风管系从1997 年开始在宝钢1 号大修高炉上得到应用,经历了一代炉龄年均送风温度1246 ℃的考验,是目前最为成功的热风管系。低应力热风管系主要技术要点有:三岔口设置固定支座;固定支座之间设置波纹管以吸收支座间管道的热膨胀;热风支管和总管均设全程拉杆;热风总管自由末端设置波纹管以吸收全程拉杆的变形;热风支管拉杆着力在热风炉本体抱箍上;热风阀前后采用弹簧支座以减缓支管向下的剪切应力。

3.2 环保底滤技术

环保底滤炉渣处理技术是中冶京诚在公司传统底滤法处理技术基础上,自主研制开发的一种新型炉渣处理新工艺。该技术目前已获得5 项国家发明专利及19 项实用新型专利,被评为中国专利奖优秀奖。实践证明,环保底滤高炉炉渣处理技术性价比高、可靠性好,为钢铁企业的降本增效、节能减排提供了最优的解决方案[5]。

环保底滤炉渣处理技术具有粒化效果好、渣水分离好、占地面积小、系统投资低、运行成本低、维护工作少、环境友好等优点,实现了最佳粒化、最佳过滤、最佳环保、最省投资和最低运行成本的最佳组合。

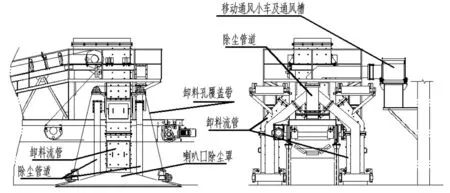

3.3 高效环保物料转载技术

矿焦槽系统是炼铁厂粉尘污染较为严重的环节,中冶京诚高效环保物料转载技术包括图5 所示的环保卸料车和图6 所示的新型物料转载系统,能够通过减少物料破碎实现提高物料成品率、减少粉尘排放的目的,助力实现绿色高效的炼铁生产。

图5 环保卸料车

图6 新型物料转载系统

4 结语

(1)通过挖掘潜力、优化炉型,对高炉的高效改造能够提高煤气利用率、降低燃料比、提高产量,实现低耗高产,提升竞争力。

(2)采用合理的炉缸结构对高炉进行改造,采用“无间隙冷却结构”和高效的冷却系统,保证冷却能力的充分发挥,能够有效延长高炉寿命。

(3)采用旋切顶燃式热风炉、环保底滤炉渣处理技术、高效环保物料转载技术、炉顶均压煤气回收技术等高效、节能、环保的新技术对炼铁工序进行改造,能够实现高炉炼铁的节能减排,有效改善环境,大幅提升钢铁企业的竞争力。