高端品种钢的氮含量控制

2020-04-24张红娟郭银涛

张红娟,郭银涛

(唐山不锈钢有限责任公司,河北063000)

0 引言

随着我国装备制造业水平的快速发展,对钢铁原材料的质量也提出了更高的要求,提升钢材洁净度是当前钢铁企业的主要目标之一。除了个别特殊钢种外,氮在钢中的危害是多方面的[1,2]。氮含量较高时,将增加铸坯疏松和气泡缺陷。对于低合金高强钢,较高的氮含量促进了AlN、NbN 等第二相氮化物的析出,降低了铸坯热塑性,增加了矫直裂纹敏感性,降低了铸坯表面质量合格率。氮含量较高时,将恶化钢铁制品在深加工过程中的深冲性能和折弯性能等工艺加工性能,降低了材料成材率。钢铁材料在服役过程中,较高的氮含量还会导致“蓝脆”、恶化疲劳性能,使材料发生早期断裂,带来安全风险。氮含量的危害远远不止于此。较高的氮含量对钢铁冶炼—深加工—产品服役的整个全生命周期都将带来巨大的危害。因此,研究氮含量控制方法,开发低氮控制冶炼工艺技术,对提高高端品种钢的质量具有非常重要的意义。

1 氮含量的控制现状分析

1.1 氮控制水平

我公司不同工艺路线下的高强钢中包氮含量的控制水平如下所述:单过LF 工艺的氮含量控制在 28~55 ppm 范围内,平均值为 40.4 ppm,RH 工艺控制在15~40 ppm 范围内,平均值为32.6 ppm。可见,氮含量较高且波动较大,严重影响产品质量稳定性。

1.2 氮元素的危害

在我公司高端产品种类和产量不断增加的背景下,氮元素对钢材质量的危害主要集中体现在以下几个方面:

(1)低合金高强钢铸坯角裂严重,热轧卷板边部翘皮缺陷比例较高,其中单含铌钢的边部翘皮比例达3.6%。

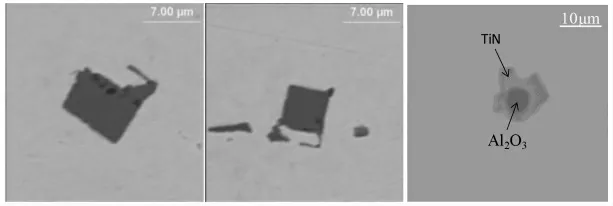

(2)含钛弹簧钢([Ti]=0.02~0.05%)中的 TiN 夹杂尺寸较大,直径≥5 μm 的TiN 夹杂数量密度达到15 个/mm2之多,最大尺寸为 15 μm 以上,将严重恶化弹簧钢的疲劳性能。

(3)高钛汽车结构钢([Ti]=0.09~0.12%)中的TiN 数量较多,尺寸较大,从而造成低温冲击功不合格,下游客户折弯开裂等质量问题。

TiN 夹杂的典型形貌如图1 所示。

图1 钢中TiN 夹杂的典型形貌

1.3 工艺流程及取样方法

低合金高强钢采用“预处理—BOF—LF—(RH)—CC”工艺,当钢种对氢含量有要求时,采用LFRH 双精炼工艺,而其他钢种则采用单过LF 精炼工艺。本研究中,采用自制的提桶取样器在出钢结束后对冶炼和浇注全流程进行密集取样。为了更清晰地描述出整个过程氮含量的变化情况,取样在BOF-LF-RH-CC 工艺流程上进行。从距离小钢锭底部20 mm 处截取制备氧氮样,采用美国力可公司ON836 氧氮仪进行氧氮分析。

2 试验结果及理论分析

2.1 氮含量的变化规律

氮含量的变化规律如图2 所示。LF 进站平均氮含量为29 ppm,LF 冶炼过程中氮含量逐渐上升,出站时平均氮含量达到37.2 ppm 左右,LF 冶炼过程中平均增氮7~8 ppm。RH 真空处理过程中,平均氮含量先逐渐降低至30 ppm,随后几乎不再变化。但是,在浇注过程中,增氮量高达十多个ppm,空气二次氧化严重。由此可知,为了控制高端品种的氮含量,必须对LF 冶炼过程和浇注过程进行着重研究。此外,为了降低LF 进站氮含量,对转炉及出钢过程的工艺进行优化也显得非常必要。在当前装备条件下,RH 工序具有较强的脱氮能力,本文不再对RH的脱氮行为进行研究。

2.2 钢水增氮机理分析

2.2.1 钢液增氮热力学

钢液暴露在含有氮气氛围的环境中时,气态氮在钢水界面发生如下反应[3]:

图2 精炼及连铸过程氮含量的变化规律

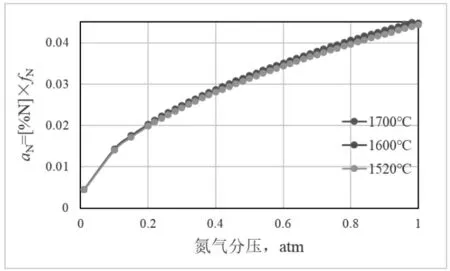

式中:fN为以1%质量百分数为标准态N 的活度系数;[%N] 为钢液中N 的质量分数,%;K 为氮在钢液中溶解的平衡常数;PN2为气相中氮气分压,atm;T 为钢液温度,K。

钢液内氮原子的活度(a[N]=fN×[%N])与钢液温度和氮气分压的热力学关系如图3 所示,由图可知,a[N]随氮气分压的升高急剧升高,只要钢液与氮气接触就会存在吸氮的热力学条件,因此,应尽量采取措施以避免钢液接触氮气。a[N]随钢液温度的升高存在增加的趋势。在钢液内常见元素中,碳对氮的相互作用系数最大(为7.2[4]),能大幅降低氮在钢液中的溶解度[5-7]。因此,高碳、低温环境有助于降低钢液中的平衡氮含量。

图3 钢液溶氮热力学平衡图

2.2.2 钢液增氮动力学

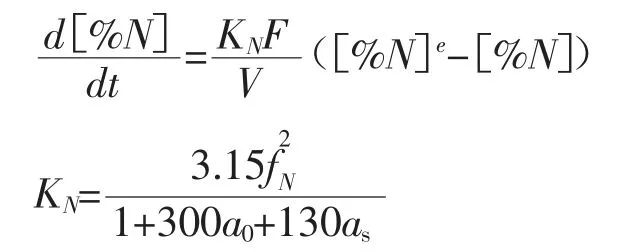

研究[8]认为,钢液吸氮的限制性环节为液相侧的N 的传质,钢液吸氮的速度可表示为:

式中:[%N]e为平衡条件下的氮含量,%;[%N]为某时刻钢液中的氮含量,%;V 为钢液体积;F 为钢液表面积;KN为氮在钢液中的传质系数;a0为钢液中的氧活度,aS为钢液中硫活度。

从动力学关系可看出,随着[%N]e增加,fN增加,a0和aS的降低,钢液比表面积(F/V)的增加,增氮速度增加。

3 控制措施

3.1 转炉冶炼

在转炉冶炼前中期,钢液温度较低,碳含量较高,且熔池内有大量的CO 气体逸出具有脱氮作用,钢液几乎不增氮[9]。但是,在转炉冶炼末期时,钢液温度可达到1700 ℃附近,局部区域温度甚至更高,碳含量也较低,顶底复吹的搅拌动能大,具有非常良好的吸氮热力学和动力学条件。转炉倒炉后补吹时,炉内空气含量较高,氧气射流将熔渣吹开,钢液裸露,造成钢水吸氮。基于上述分析,转炉环节主要从控制炉内气氛、提高转炉终点命中率、降低出钢过程增氮等方面入手进行控氮。具体措施有:

(1)适当增加渣量,减少炉渣返干,以加强炉渣对钢水的“屏蔽”作用。

(2)适当提高铁水比,增加碳含量和CO 气泡生成量,提高CO 气泡的脱氮作用。

(3)氮氩切换时间由吹氧比50%提前至30%。

(4)提高终点碳含量,降低转炉终点氧位,防止后吹增氮。

(5)在冶炼高品质钢之前,对自动化炼钢模型参数进行调整,保证终点命中率,减少补吹。

(6)加强出钢口管理,保证出钢时钢流圆润,防止钢流分散增氮。

(7)出钢前钢包提前吹氩,置换钢包内空气。

(8)采用较弱的脱氧方式,同时优化出钢造渣制度,确保渣料完全熔化,出完钢后尽量减少钢包搅拌时间。采用上述措施,转炉终点氮含量可控制在20 ppm 以内。

3.2 LF 冶炼过程

LF 工序的主要作用为脱氧、脱硫、升温、合金化、去夹杂[10]。在电极升温时,电弧区的温度高达2000~3000 ℃,若炉渣的埋弧效果差,弧光外泄,将空气中的氮分子电离为氮原子,氮原子被钢水或炉渣吸收,直接或间接向钢水增氮。在非升温阶段的脱氧、脱硫、合金化和去夹杂阶段,若钢液搅拌能力过强,时间过长,增加钢液裸露程度,极大增加增氮量[11]。

在出钢过程造渣制度优化的基础上,进一步优化了LF 造渣工艺,降低了炉渣熔点,提高了成渣速度,同时还适当增加了渣量。当埋弧效果不好时,可加入少许石灰,利用石灰中未烧透的碳酸盐在高温下分解出气体来提高炉渣发泡效果。在LF 精炼过程中,底吹氩气流量在原工艺的基础上降低了10~20%。另外,部分含硅钢种取消了钙处理,彻底消除了钙处理钢液翻腾带来的二次氧化。

采用上述优化措施,低碳钢合金钢([C]≤0.1%)LF 过程增氮量能稳定控制在3 ppm 以内。但是,中高碳合金钢的增氮量却高达7~12 ppm。对比这两类钢,唯一的差别在于增碳剂的用量不同,中高碳合金钢在LF 过程中需喂入0.6~0.9 kg/t 钢的碳线,而低碳钢几乎不喂碳线。经数据分析发现,增氮量与碳线加入量具有显著的线性相关关系,每加入1kg碳线,增氮量约0.13 ppm。经化学成分分析发现碳线的氮含量高达1.55%。为了降低增碳操作对钢水的增氮影响,采用低氮含量(<0.50%)的锻煤增碳剂代替碳线对高品质钢种进行增碳,最终中高碳合金钢在LF 的增氮量降低至5 ppm 以内。

3.3 连铸过程

现有连铸工艺条件下的保护浇注主要存在以下问题:

(1)大包开浇时,经常出现冲击区钢液裸露的“红眼”现象。

(2)冲击区因大包下渣的影响经常出现结壳现象。

(3)中包包盖变形严重,包盖开孔过大,无严格的报废标准。

基于上述存在的问题。首先,开发了喇叭形钢包长水口,采用大包浸入式开浇的形式,消除了“红眼”现象上述问题;其次,开发出了熔点更低的高碱度、高钙铝比的中包覆盖剂,减弱了冲击区覆盖剂渣面结壳现象;最后,开发出了吹氩包盖,在整个浇注过程中均通入氩气对中包内钢水进行保护,在非换大包期间,用特制石棉板将中包包盖开孔堵住,以维持包内还原性气体氛围,此外,还建立起了中包包盖报废标准,加强了管理措施。通过上述措施,连铸增氮量能稳定控制在5 ppm 以内。

3.4 实施效果

通过上述措施的实施,高端品种钢的中包氮含量显著降低。以用于汽车底盘件的空心稳定杆为例,中包氮含量可控制在8~25 ppm 之间,平均值仅为17.8 ppm。由于氮含量的降低,钢中氮化物夹杂和析出物减少,由氮化物带来的质量缺陷得到了显著改善。含妮钢因铸坯角裂缺陷导致的热卷边部翘皮比例由之前的3.6%降低至0.5%。含钛弹簧钢中的TiN 夹杂尺寸减小,数量减少,提高了疲劳性能的稳定性,得到了用户的认可。高钛汽车结构钢的低温冲击功提高20-30%,折弯开裂比例显著降低。

4 结论

本文通过现状调查,摸清了氮含量在冶炼和浇注过程中的变化规律,弄清了增氮的关键限环节。通过理论分析,制定出了合理的控制措施,取得了显著的效果。得到以下主要结论:

(1)LF 精炼和连铸过程是当前条件下导致增氮的关键环节。

(2)从控制转炉炉内气氛、提高转炉终点命中率、降低出钢过程增氮等方面制定出了合理的措施,转炉出钢结束后的氮含量可稳定控制在20 ppm以内。

(3)在生产碳含量较高的钢种时,LF 精炼过程的增氮量较明显,通过优化造渣制度、吹氩制度和取消钙处理等措施,LF 过程的增氮量降低至5 ppm以内。

(4)开发大包浸入式开浇、优化中包覆盖剂和中包包盖,加强中包包盖管理,连铸增氮量降低至5 ppm 以内。

(5)通过本文措施实施,高端品种的中包氮含量可降低至25 ppm 以内,产品质量得到显著改善。