橡胶轧辊深孔加工工艺研究

2020-04-23中钢集团邢台机械轧辊有限公司张贵敏孙熙钊刘振立何彦杰马晓龙

■中钢集团邢台机械轧辊有限公司 ■张贵敏 孙熙钊 刘振立 何彦杰 马晓龙

■轧辊复合材料国家重点实验室 (河北邢台 054025)

1. 橡胶轧辊结构及加工难点分析

橡胶轧辊是橡塑机械行业的重要部件。随着行业的发展,橡胶轧辊采用周边冷却水孔的设计,包括直孔、斜孔和交叉孔等,最大长径比达71,属于深孔加工。深孔加工是一种难度较大的加工技术,加工时存在深孔钻刀具细长、刚性差,冷却困难和切屑不易排出等问题,不能直接观察刀具切削情况。

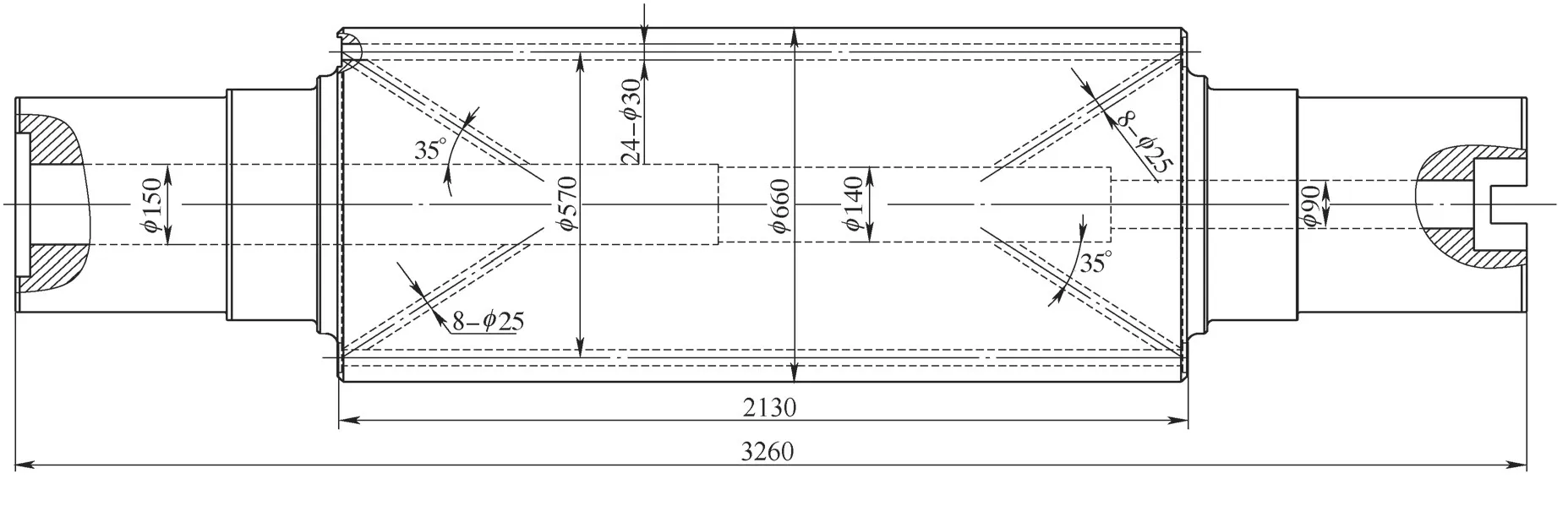

橡胶轧辊在工作时对辊面的温度均匀性有一定要求,为使温差尽量减少,轧辊的设计结构采用沿圆周均布的直孔和斜孔,工作时通入介质对辊面实现冷却或加热。这种结构的橡胶轧辊目前已成为冷铸辊筒结构改进的方向。橡胶轧辊结构的改进无疑给加工制造带来了困难,因为这些小孔的位置正处于接近白口层的麻口部分,材料较硬且不均匀,孔径小又贯通辊面全长,如图1、图2所示。

2. 深孔加工的特点

深孔加工属于机械加工的范畴,分析深孔加工的特点,才能更好地选择不同的加工方法。与普通孔加工相比,深孔加工的特点及难点主要表现在:

1)钻孔时不能直接观察刀具的切削状况,工作过程中只能凭借听声音、看切屑和摸振动感等现象来判断切削过程是否正常。

2)孔的长径比大,钻杆细而长,刚性低、易振动,钻孔易走偏,因此,支撑及导向十分重要。

3)切削热不易散出,工作条件恶劣,必须采用有效的冷却方式。

图1 橡胶轧辊整体

图2 辊身端面视图

4)深孔钻杆受孔径的限制,直径小、长度大,造成刚性差、强度低,切削时易产生振动、波纹和锥度,从而影响深孔的直线度和表面粗糙度。

5)刀具散热条件差,切削温度升高使刀具寿命降低。

3. 深孔结构分析

橡胶轧辊为高镍铬轧辊,成品质量为6 568kg。这种钻孔式橡胶轧辊是在辊身工作表面下方沿轴向开设若干小直径圆孔道,同时再加工斜向孔道使圆孔中心空腔相通。轧辊两端面的孔眼用密封盖板挡住以形成循环通路,一般断面由3~5个钻孔组成一个循环孔组合。文中所述轧辊中心位置有φ90~φ150mm的阶梯中心通孔,辊身有24个φ 30mm、长度为2 130mm的直孔,孔径小又贯通辊面全长。辊身两端各分布8个φ25mm斜孔,角度跟中心轴线成35°,斜孔跟中心通孔相连,两个φ 30mm直孔之间分布φ25mm交叉小斜孔。

根据橡胶轧辊的结构,来分析深孔加工的工艺流程。因为深孔钻削是一道比较费工且又容易产生意外(如断钻头或孔偏斜)的工序,因此在轧辊的全部加工过程中,必须考虑工艺经济合理。主要加工工序安排为:粗车各部留余量→精车各部留磨量,各部台阶和端面槽加工完成→车端面和止口→钻中心通孔→钻深孔及斜孔→钻端面丝孔及攻螺纹→ 装配附件→试水压→磨工作面及轴颈。

4. 钻孔时轧辊的定位

橡胶轧辊深孔加工对于我公司来说尚属首次,深孔结构比较复杂,没有专门的机床,须依靠现有设备,对深孔结构轧辊的安装和找正需要采取一定的措施。

轧辊的定位安装,由于加热冷却孔是在辊筒工作面的同心圆上分布的,所以以轧辊的辊身做定位基准面较为适宜。轧辊放在两个托轮上,未压紧时,可在托轮上回转,当确定钻孔位置对准钻头后可用压板压紧,为了防止工件在钻孔时产生轴向移动,在轧辊端面需放置一个定位块。轧辊的水平位置定位是依靠钻杆轴线找正,工件与托辊一起移动,直至工件轴线与钻杆轴线相互平行。轧辊的前后高度位置定位是依靠工作台面找正,使用划针盘前后探测轧辊高度,利用托轮可调整辊筒轴线达到与工作台平行。另外,不同规格的辊筒,其与钻杆的相互位置也不相同,在找正上述平行位置的同时, 还应使钻杆轴线处于辊筒孔的分布圆周上。

5. 辊身直孔深孔加工

辊身沿圆周分布2 4 个φ30mm、长度为2 130mm的直孔,孔径小又贯通辊面全长,长径比达到71,经过分析,工件的直孔采用枪钻(见图3)双向钻孔加工,先加工一侧孔到一定深度,再调头加工另一侧孔至钻通。为防止引起应力集中,每孔错位100mm相通。加工时工件静止,刀具旋转并进行轴向进给,每加工完一孔,通过钻模进行分度,直至24个孔完全加工好。这样做有以下优点:①双向钻孔减小了钻孔深度,大大减小了钻孔时常见的引偏程度。②工件体积、质量较大,加工时静止有利于简化机床结构,减小机床的体积和质量。枪钻材质为硬质合金,转速70~100r/min,进给量0.06~0.1mm/r。

图3 枪钻

具体的钻孔工艺如下:

1)划线。先划出十字中线,然后再按15°分孔距保证φ30mm孔距间44.57mm尺寸。

2)使用5m深孔钻机床。先找出工件下方φ 30mm孔与主轴的中心高,然后用百分表测量辊颈圆度,控制在0.02mm以内,纵向控制在0.02mm/200mm以内。

3)找正确认无误后,先用长1 000mm的枪钻钻至500mm后,再用2 000mm的枪钻钻通。

4)转速控制在70~100r/min,进给量0.06~0.1mm/r(可根据实际情况进行调整)。

5)辊身φ30mm×2 130mm直孔采用双向调头钻孔,每孔错位碰头方式联通(错位100mm)。

6. 辊身端面φ25mm斜孔的加工

在辊身每一侧需加工8个φ 25mm斜孔(35°)、16个φ 25mm斜孔(空间角度70°,两两相通),这些两侧的孔系构成橡胶轧辊工作时冷却系统的通道。

从φ 30mm 轴向通孔端部加工φ25mm 斜孔(包括8 个φ25mm和16个φ25mm孔两类)是橡胶辊孔系加工中的难点,在准确的位置加工精确角度的斜孔是橡胶轧辊加工质量控制的关键。

目前行业内的普遍做法是使用数控钻床,如德国西马克(SMS)公司生产的数控深孔钻床,可实现高精度钻孔。我公司之前无生产橡胶辊的任何经验,也无专用设备,目前公司拥有普通摇臂钻床(见图4),为最大限度地降低生产成本,利用现有设备实现了橡胶辊斜孔的加工。

图4 普通摇臂钻床

支撑橡胶辊的设备为普通V形砧铁,如图5所示。

图5 普通V形砧铁

加工过程为:辊身轴向的24个φ 30mm的通孔在枪钻上加工完毕之后,将橡胶辊吊运至摇臂钻床旁边的V形砧铁上水平固定。将φ 25mm麻花钻头装入摇臂钻床的刀柄内,并调整摇臂钻的钻头位置及角度,在划线位置处钻孔。

具体工艺如下:

1)为保证斜孔的角度,将托架摆成35°。

2)将轧辊放在托架上,左侧辊身端面与托架端面放稳。

3)按轧辊轴颈端面的中心线吊线,找正垂直,然后将工件压紧。

4)将工装固定在φ30mm直孔内,用吊线法找正垂直,固定牢固,不要用力过大。

钻孔过程中,在将要和直孔打通前的一定距离(如30mm),一定要采用2~3r/min的低转速,以免损伤钻头。斜孔加工如图6所示。

图6 斜孔加工

在加工斜孔时制作了导向套(见图7),在φ 30m m轴向孔孔口内壁处加工与其角度为35°的φ 25mm长斜孔和空间角度为70°、两两相通的φ 25mm短斜孔时,由于钻孔定位面同钻头不垂直,用钻头直接钻孔时很难定位,效率极低,且很容易造成钻杆来回摆动,导致φ 30mm孔口研伤。使用该导向套可精确定位φ 25mm长斜孔、短斜孔钻孔位置,精确完成φ 25mm斜孔加工,有效避免φ 30mm孔口研伤。在加工φ 30mm轴向通孔孔口处的φ 25mm斜孔时,能防止钻头来回摆动,保证φ 25mm斜孔的位置和方向,提高钻头定位准确性和速度。

利用该导向套实现了φ30mm轴向通孔内加工φ25mm斜孔时钻头的精确定位,顺利实现了φ 25mm斜孔的加工,提高了加工效率,同时有效避免了φ 30mm轴向孔孔口被钻头研伤。

图7 导向套

采用这种加工设备和方法,可实现橡胶辊辊身端面处8 个φ 25m m斜孔(35°)、16个φ 25mm斜孔(空间角度70°,两两相通)的加工。

7. 水压测试

经过前期车、磨、镗和钻孔工序后,对成品橡胶轧辊(见图8)进行水压测试(见图9):轧辊水平放置,将密封垫、端盖拧紧,中心通孔两端堵头堵死,在字端端面中心入水,非字端端面出水,先进行排气,待空气排出后,进行升压,压力升至1.06MPa(见图10),保压20min,没有漏水、渗水和降压现象。

图8 成品橡胶轧辊

图9 水压测试

图10 水压测试表

8. 结语

此种结构的橡胶轧辊深孔加工在我公司尚属首次,加工难度大,没有专用机床,通过工艺工装设计,实现了深孔加工,保证了产品质量,提升了深孔加工能力,扩大了市场。该加工方法实用性强,可供同行参考和推广使用。