合肥地区复合地层盾构掘进参数控制研究

2020-04-23秦佳佳

秦佳佳

(中铁二十四局集团安徽工程有限公司, 安徽 合肥 230011)

0 引言

为缓解城市交通压力,中国大规模建设城市地下轨道交通。地铁的修建方法有多样,如明挖法、浅埋暗挖法、盾构法和顶管法等。其中,盾构法因其噪声与扰动小、施工速度快、地层适应性强等优点而被广泛应用。但实际施工中,地层条件复杂多变,盾构隧道穿越的往往并非单一均质地层,而会遇到软硬不均、土岩组合、特殊土及高地下水位等复杂情况,导致盾构施工过程中的掘进参数难以控制[1-5]。若施工不当而导致掘进姿态倾斜或地面沉陷,不仅影响盾构施工安全,而且威胁到周边建(构)筑物的正常使用[6-7]。因此,复合地层盾构掘进一直都是盾构施工的难题。

金华[8]结合南京轨道交通3号线某区间盾构隧道工程,从盾构选型设计、盾构掘进关键参数控制和辅助控制措施等方面对复合地层盾构掘进技术展开研究; 顾刚等[9]基于连续-非连续单元法(CDEM),重点探讨不同岩面下盾构刀盘的掘进速率及刀盘受力特征; 张社荣等[10]以广东某隧洞工程盾构施工为背景,基于MIV-BP模型,筛选复合地层盾构掘进的关键参数,研究表明刀盘转矩、总推力等参数对隧洞拱顶沉降的控制效果明显; 于兴国[11]和谢雄耀等[12]依托于南宁轨道交通1号线工程,探索圆砾泥岩复合地层泥水盾构掘进参数变化规律,建议以盾构开挖舱压力控制为指标而非追求推进速度; 杨旸等[13]基于南宁地铁2号线,对比研究富水圆砾地层和圆砾泥岩复合地层的土压平衡盾构掘进参数; 梁桥欣等[14]以南宁地铁3号线为背景,探索了全断面灰岩地层、上软下硬地层、全断面黏土地层及复合地层条件下小半径曲线段盾构掘进参数; 何祥凡等[15]以深圳地铁7号线为例,通过数值模拟方法研究盾构隧道穿越上软下硬地层段的施工力学特性,揭示地表及管片拱顶沉降、管片应力的变化规律。关于这方面的研究成果还有许多,但都主要集中在北上广深等地区,这些地区的研究成果大多涉及砂卵石地层、软土地层和上软下硬地层等。由于盾构施工受地层特性变化的影响极为显著,地层分布及岩土体物理力学性质的差异性导致无法直接照搬其他地区的研究成果。

因此,本文基于合肥地区的地质特性,通过有限元法构建3类穿越不同地层的盾构隧道模型,模拟盾构掘进施工过程。通过计算21种工况,揭示开挖面支护压力N、盾构锥度和注浆压力p对盾构掘进的影响规律。 结合合肥市轨道交通4号线鸡—方区间隧道工程盾构掘进控制参数,通过现场实测数据分析盾构施工及周边环境的安全性,验证掘进参数(刀盘转速、推进速度、转矩、土舱压力)的合理性,总结对合肥地区复合地层盾构隧道施工有参考价值的结论。

1 数值模拟

1.1 有限元模型设计

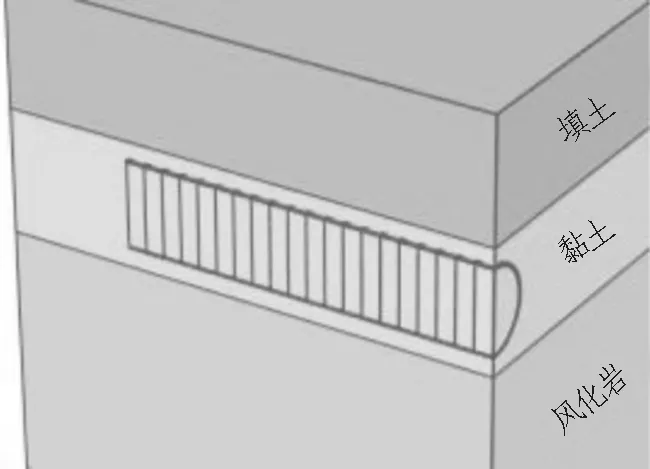

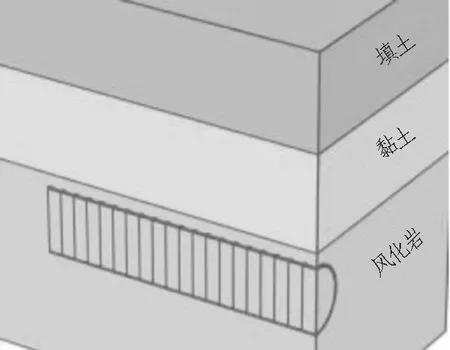

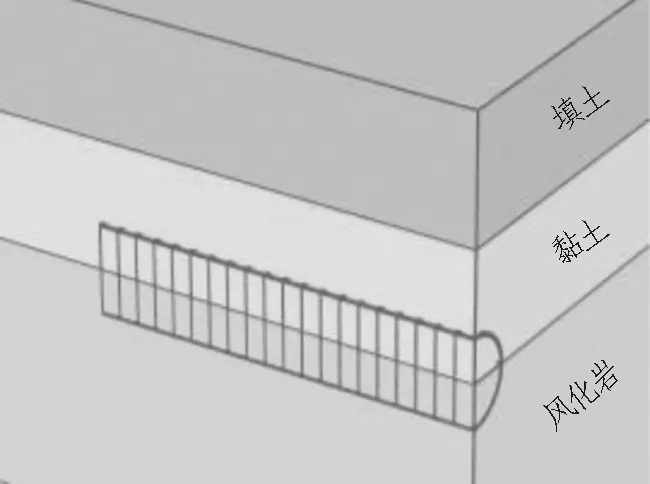

根据合肥地区的地质情况,借助岩土有限元程序PLAXIS 3D构建三维有限元模型。将研究区地层概化为填土层、黏土层和风化岩层3类,盾构区间主要穿越黏土和风化泥质砂岩2类地层组成的复合地层。建模时考虑盾构隧道埋深12、17、22 m 3种情况,分别对应盾构与土岩复合地层的3类相对位置关系,即盾构横断面完全位于上部黏土层、完全位于下部风化岩层和穿越土岩复合地层交界面,如图 1所示。

(a) 隧道位于黏土层

(b) 隧道位于风化岩层

(c) 隧道部分位于软弱地层,部分位于硬岩地层

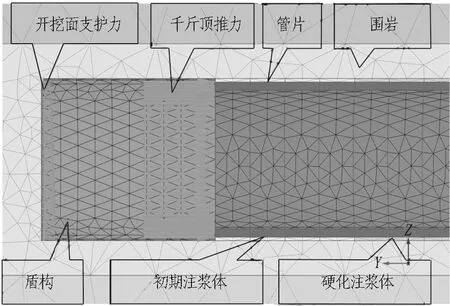

1.1.1 几何模型及单元模拟

1)整体模型设计。为提高计算效率,取一半隧道建模,沿隧道轴线方向(y轴)长度40 m,横向(x轴)宽度25 m,高度自地表向下(z轴)取至40 m深度,地下水位埋深取2 m。模型四周侧边界设置水平约束,底部边界设置固定约束。

2)单元及材料。围岩和注浆层采用10节点高阶四面体实体单元进行模拟,围岩力学行为采用小应变土体硬化模型(HSS)进行描述,注浆层行为采用摩尔-库仑模型(MC)进行描述。管片衬砌采用实体单元+板单元模拟,管片与注浆层之间设置接触面,盾构采用板单元模拟。盾构和管片衬砌假定为线弹性材料。

以盾构隧道完全位于软弱地层的情况为例,网格模型如图 2所示。

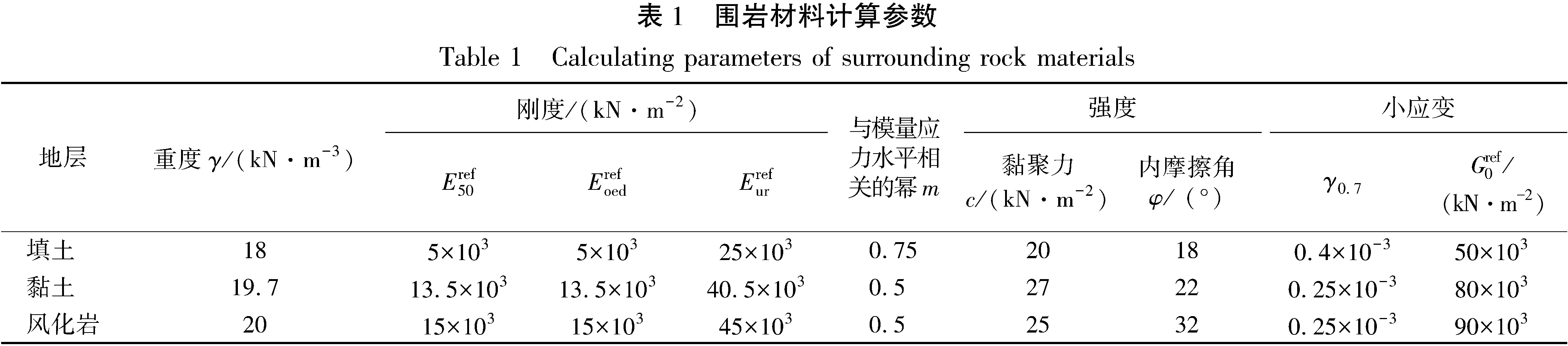

1.1.2 土层及结构参数

模型中围岩材料参数如表1所示,各结构单元参数如表2所示。

图2 盾构隧道网格模型

1.2 盾构掘进施工过程模拟

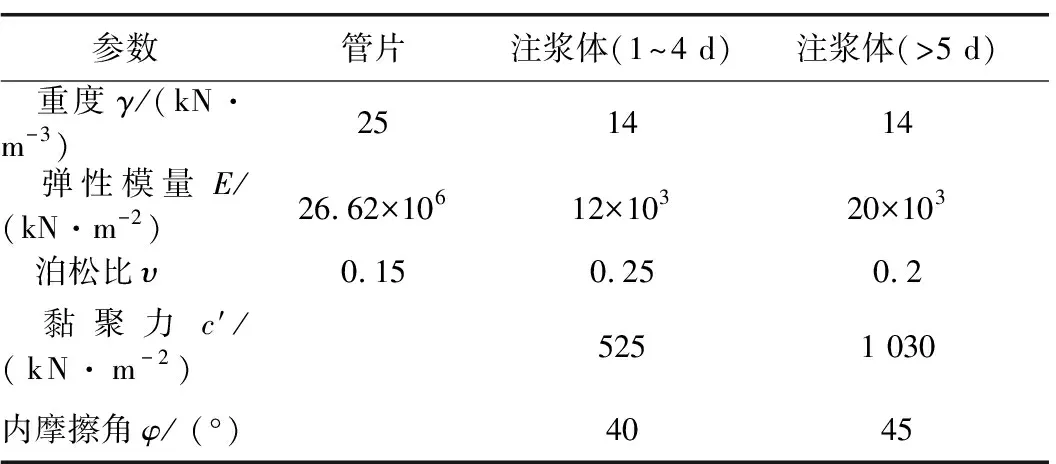

以盾构从第3环向前推进到第4环为例,说明盾构施工模拟过程中的模型设置方法,如表 3所示。

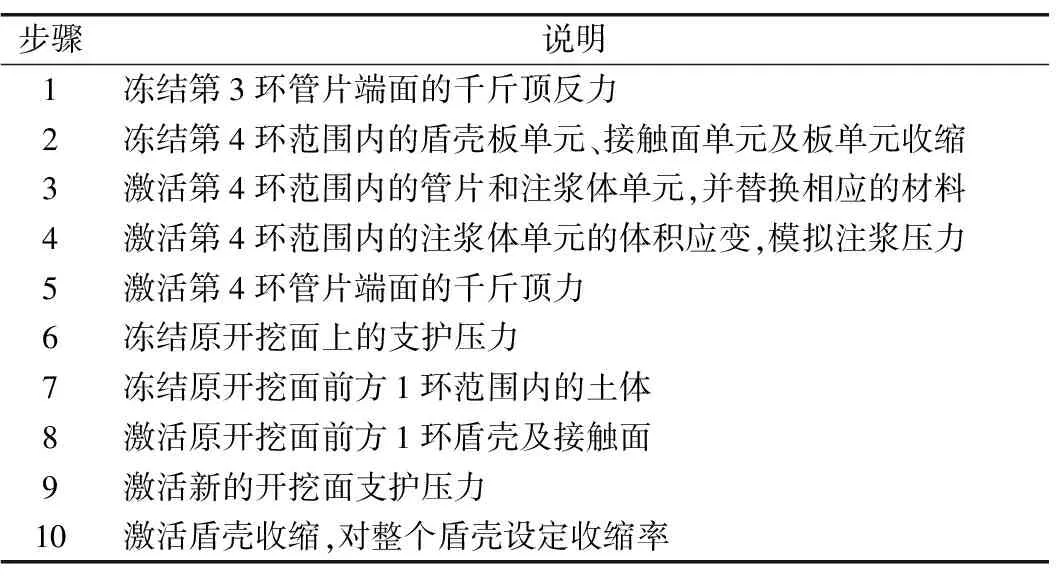

1.3 计算工况

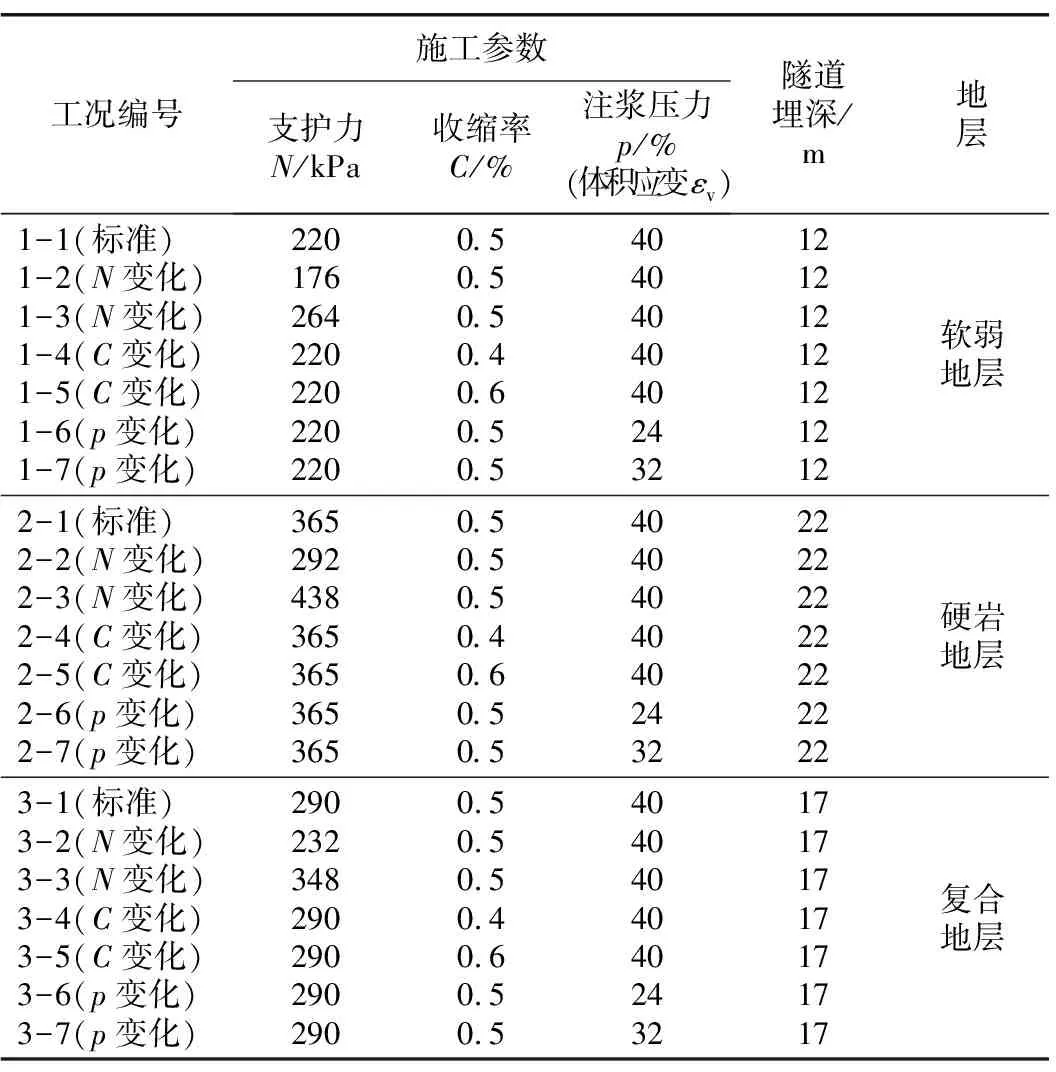

考虑隧道位于不同地层的3种情况,分别对盾构隧道开挖面支护力N、盾构钢壳锥度引起的收缩率C和壁后注浆压力p进行变化,研究盾构在复合地层中掘进时,施工参数N、C、p对地表沉降和围岩变形响应的规律。计算工况及具体施工参数如表4所示。

2 计算结果分析

2.1 开挖面支护压力N对盾构掘进的影响

2.1.1 隧道开挖面前方地层位移分析

当开挖面支护压力N不同时,3种地层条件下隧道开挖面前方土体的总位移极值如表5所示。

表2 各结构单元参数

表3 盾构从第3环推进到第4环的模型设置

从表5可以看出: 当支护压力值相对标准工况降低20%时(工况1-2、2-2和3-2),开挖面发生向隧道内的位移,说明该压力值略低于维持开挖面静态平衡的压力值; 当标准工况时,开挖面附近土体以竖向变形为主,且开始产生向开挖面前方的位移趋势,开挖面土体变形量较小,说明此时支护压力比较接近开挖面的静态平衡压力值; 当压力相对标准工况提高20%时,开挖面附近土体向开挖面前方的近似水平位移趋势更加明显,位移量更大,说明此时支护压力已经明显超出开挖面的静态平衡压力。

表4 计算工况及施工参数

Table 4 Working conditions and corresponding construction parameters

工况编号施工参数支护力N/kPa收缩率C/%注浆压力p/%(体积应变εv)隧道埋深/m地层1-1(标准)1-2(N变化)1-3(N变化)1-4(C变化)1-5(C变化)1-6(p变化)1-7(p变化)2201762642202202202200.50.50.50.40.60.50.54040404040243212121212121212软弱地层2-1(标准)2-2(N变化)2-3(N变化)2-4(C变化)2-5(C变化)2-6(p变化)2-7(p变化)3652924383653653653650.50.50.50.40.60.50.54040404040243222222222222222硬岩地层3-1(标准)3-2(N变化)3-3(N变化)3-4(C变化)3-5(C变化)3-6(p变化)3-7(p变化)2902323482902902902900.50.50.50.40.60.50.54040404040243217171717171717复合地层

表5 不同地层条件和支护压力下开挖面前方土体总位移极值

Table 5 Total displacement extreme of soil in front of tunneling face under different strata conditions and supporting pressures

地层工况支护压力N/kPa极值/mm软弱地层1-21-11-3176220264 -10.50 6.94 6.19硬岩地层2-22-12-3292364438 -7.46 4.46 5.09复合地层3-23-13-3232290348 -9.43 3.71 4.88

注: “-”表示位移方向朝向隧道内部。

2.1.2 开挖面水平位移分析

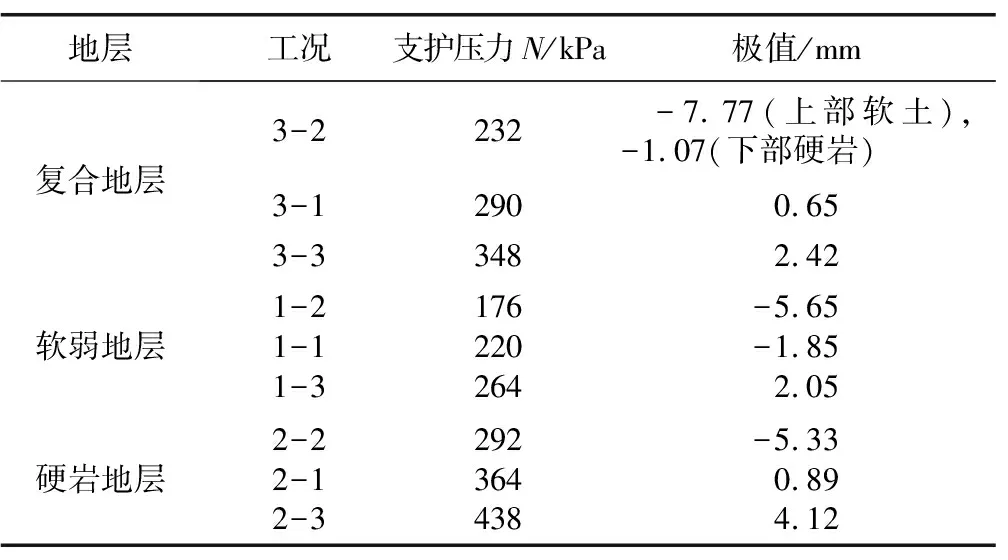

不同地层条件下设置不同支护压力值时,对应的开挖面沿隧道轴向的水平位移最大值如表6所示。

表6 不同地层条件和支护压力下开挖面水平位移极值

Table 6 Extreme horizontal displacement of tunneling face under different straa conditions and supporting pressures

地层工况支护压力N/kPa极值/mm复合地层3-2232 -7.77(上部软土),-1.07(下部硬岩)3-1290 0.653-3348 2.42软弱地层1-21-11-3176220264 -5.65 -1.85 2.05硬岩地层2-22-12-3292364438 -5.33 0.89 4.12

注: “-”表示位移方向指向隧道内部。

由表6可知: 当支护压力降低20%时,水平位移仍指向隧道内部; 当支护压力提高20%时,位移方向转变为指向开挖面前方。在硬岩地层条件下,当标准工况时,开挖面水平位移便已转为指向开挖面前方,但最大水平位移很小,仅0.89 mm。在软硬复合地层中掘进时,开挖面水平变形分布特征与在单一软土或硬岩中掘进时有所不同。当支护力N=232 kPa时,开挖面水平位移总体指向隧道内部,但是开挖面上部最大水平位移约-7.8 mm,明显大于开挖面下部的-1.1 mm; 当支护力N=290 kPa时,开挖面水平位移方向总体指向开挖面前方,最大水平位移0.65 mm; 当支护力N=348 kPa时,开挖面水平位移分布已经趋于均匀,分布特征与在单一地层中掘进时相似,最大水平位移为2.4 mm,位移方向指向开挖面前方。由此可见,当开挖面支护压力较小时,开挖面范围内在上部软土部分和下部硬岩部分的水平变形表现出明显的差异性。

2.1.3 地表沉降分析

通过计算可知,不同支护力N下地表沉降分布特征基本一致。软弱地层下的分布特征表现为盾身及盾尾后方注浆体强度较低的4环管片范围内对应的地表沉降较大,距离盾构较远的管片范围内注浆体已经固化,强度完全发挥,地表沉降略小,趋于稳定。软硬复合地层下的分布特征表现为管片壁后注浆体已经硬化的范围对应的地表沉降分布均匀,沉降量相对盾身范围对应的地表沉降要大。

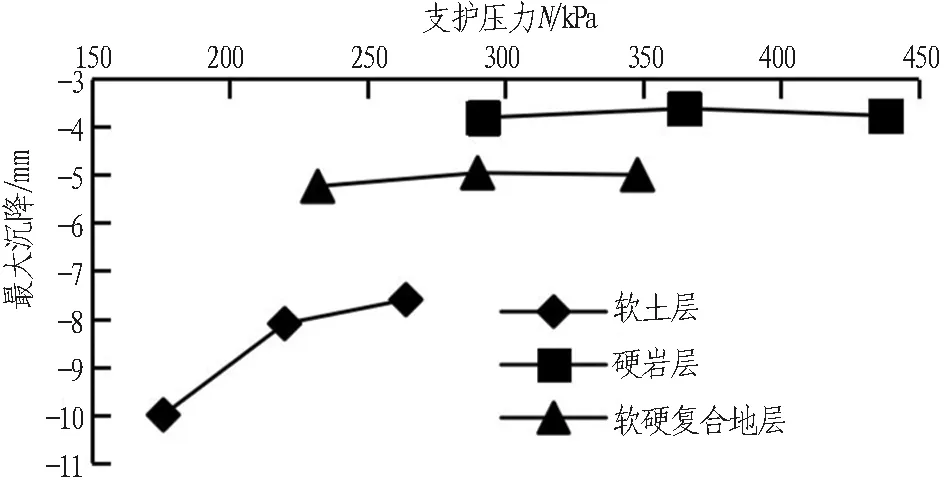

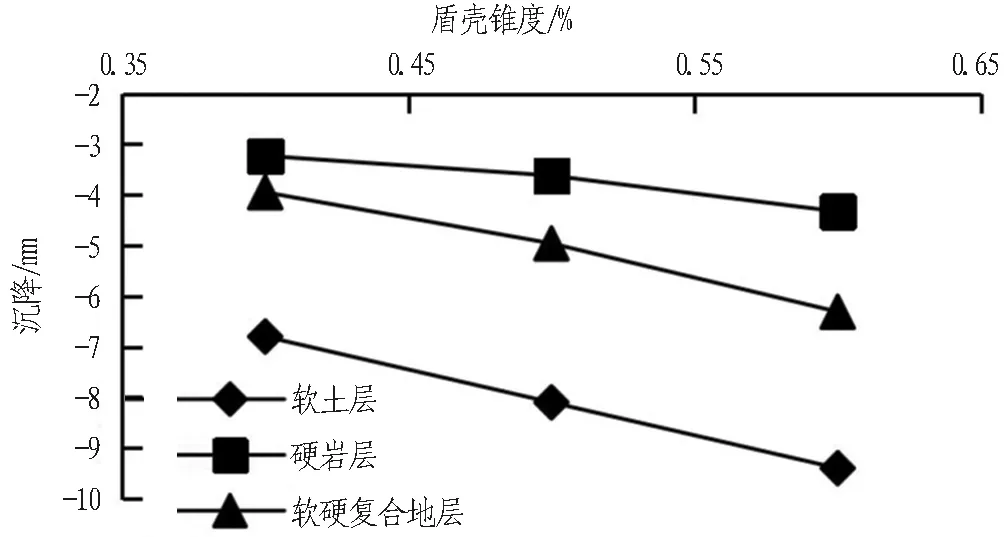

不同地层盾构掘进地表最大沉降随开挖面支护压力的变化趋势如图3所示。

图3 不同地层盾构掘进地表最大沉降随开挖面支护压力的变化曲线

Fig. 3 Curves of maximum surface settlement with support pressure when shield tunneling in different strata

由图3可知,软土层的变化趋势与硬岩层和软硬复合地层的不一致。1)软土层的地表最大沉降量随着开挖面支护压力的增加而减小,当N初次增加20%时,地表沉降降幅19%; 当N再次增加20%时,地表沉降降幅6.2%,说明支护压力较大时再增加压力对地表沉降的控制效果将不再显著提高。2)在硬岩层和软硬复合地层条件下,支护压力分别增加和减小20%,引起的地表最大沉降量变化幅度很小,不超过0.3 mm,说明盾构在埋深较大的硬岩地层和软硬复合地层中掘进时,开挖面支护压力对地表沉降的影响相对较小。具体来说,这2种地层的支护压力分别增加和减小20%,均导致地表沉降略有增大。这是由于支护压力较小时,土体向洞内变形,势必增加沉降;支护压力较大时,挤压开挖面土体向前进方向发生位移,导致盾构上方土体松动,从而增加少量沉降。

综上所述,开挖面支护压力过小将引起地表产生较大沉降,增大开挖面支护压力可以在一定程度上减小地表沉降,但是减小量有限。当隧道埋深较大,进入风化岩层中时,盾构掘进引起的地表变形整体上比较小,调整开挖面支护压力对地表变形的影响有限。因此,建议使用合适的开挖面支护压力,而不能一味增大压力。

2.2 盾构收缩率C对盾构掘进的影响

2.2.1 隧道周边土体分析

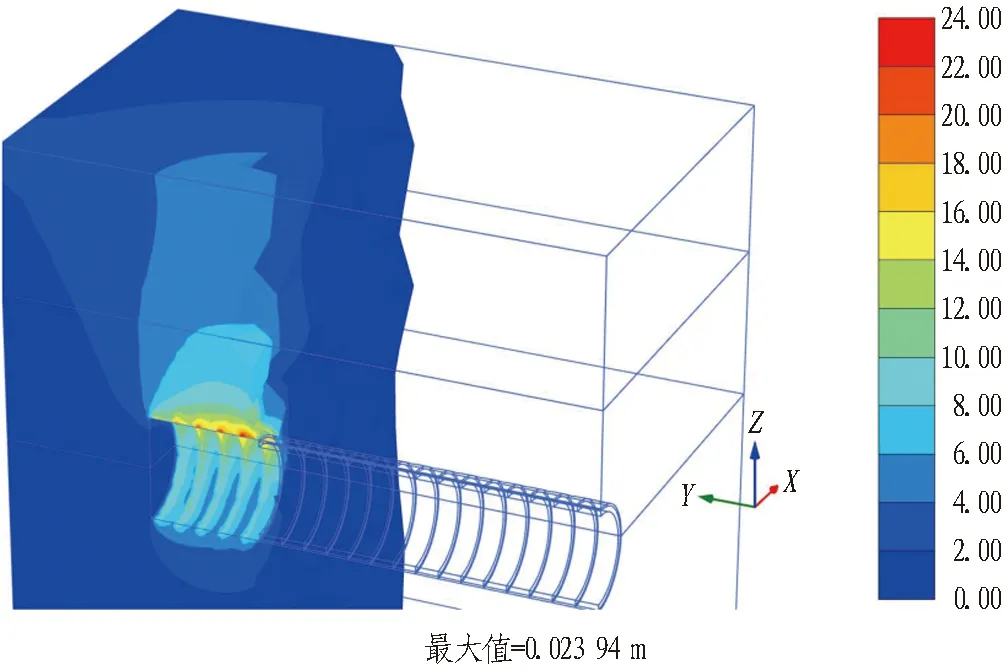

分别提取盾构收缩率C为0.5%、0.4%和0.6%时, 3种地层条件下隧道周边土体的最大位移如表7所示。软硬复合地层下C=0.6%时地层位移分布特征见图 4。

表7 不同地层和盾壳锥度下隧道周边土体最大位移

Table 7 Maximum displacement of soil around tunnel under different strata and tapers of shield shell

地层工况收缩率C/%最大位移/mm软弱地层1-41-11-50.400.500.6019.2523.1927.18硬岩地层2-42-12-50.400.500.6016.9219.4622.93复合地层3-43-13-50.400.500.6016.8720.4123.94

图4 软硬复合地层下C=0.6%时地层位移云图(单位: ×10-3 m)

Fig. 4 Displacement nephogram of hard and soft composite strata whenC=0.6% (unit: ×10-3m)

由表7和图4可知,当盾构收缩率C分别取0.4%、0.5%和0.6%时,土体最大位移出现在盾构中后部。盾壳锥度会引起一定的地层损失,盾构收缩率越大(锥度越大),盾构周边土体变形也越大(向隧道内变形)且延伸至地表。其中软硬复合地层条件下对应的周边土体最大位移分别为16.87、20.41、23.94 mm。

2.2.2 地表沉降分析

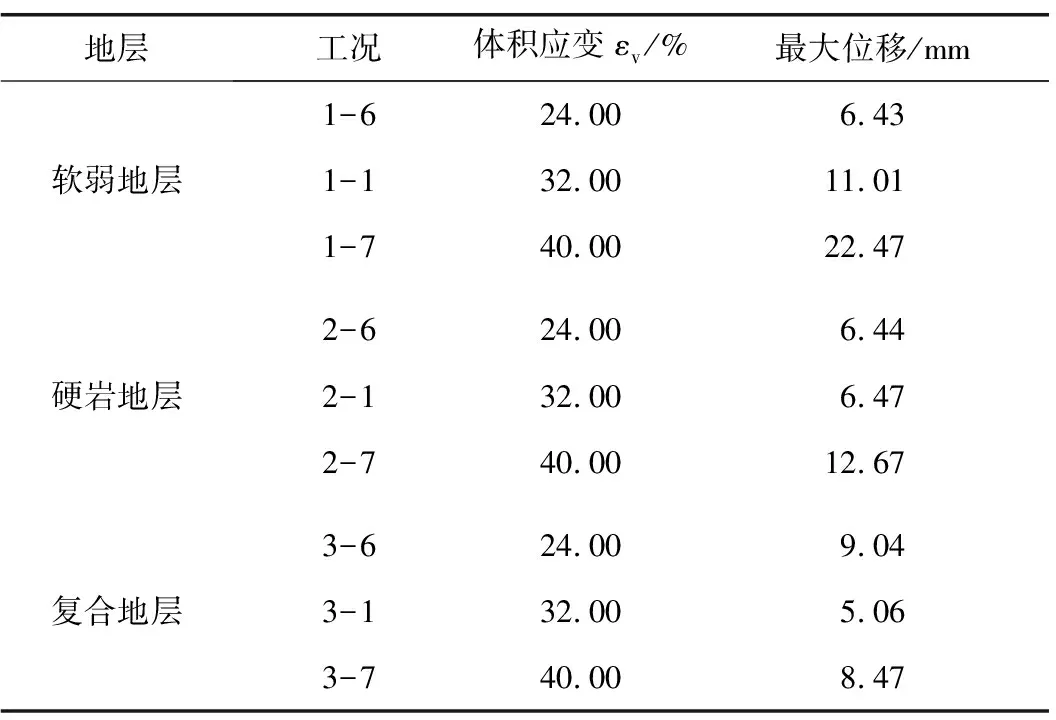

不同地层盾构掘进地表最大沉降随盾壳锥度的变化曲线如图5所示。

由图 5可知,地表最大沉降量和盾构收缩率近似呈线性关系变化,地表最大沉降随着盾构收缩率的增加而增大。其中软硬复合地层的盾构收缩率C分别取0.4%、0.5%和0.6%时,对应的沉降极值分别为-3.9 、-5.0、-6.3 mm。总体上,盾构收缩率对地表沉降的影响比较显著。

图5 不同地层盾构掘进地表最大沉降随盾壳锥度的变化曲线

Fig. 5 Curves of maximum surface settlement with shield shell taper when tunneling in different strata

2.3 注浆压力p对盾构掘进的影响

2.3.1 隧道周边土体分析

提取不同地层在3种情况下的隧道周边土体最大位移,如表8所示。

表8 不同地层和注浆压力下隧道周边土体最大位移

Table 8 Maximum displacement of soil around tunnel under different strata and grouting pressures

地层工况体积应变εv/%最大位移/mm软弱地层1-624.006.431-132.0011.011-740.0022.47硬岩地层2-624.006.442-132.006.472-740.0012.67复合地层3-624.009.043-132.005.063-740.008.47

通过表 8可以看出: 1)软弱地层当注浆压力较小时(εv=24%),管片周边土体位移很小; 当注浆压力增大(εv=32%、40%)时,管片周边土体受注浆压力挤压影响,变形显著增大。2)硬质地层和复合地层在注浆压力较小时,管片周边土体发生向隧道内的位移,当注浆压力增大,便逐渐开始产生向隧道外的位移。

2.3.2 地表沉降分析

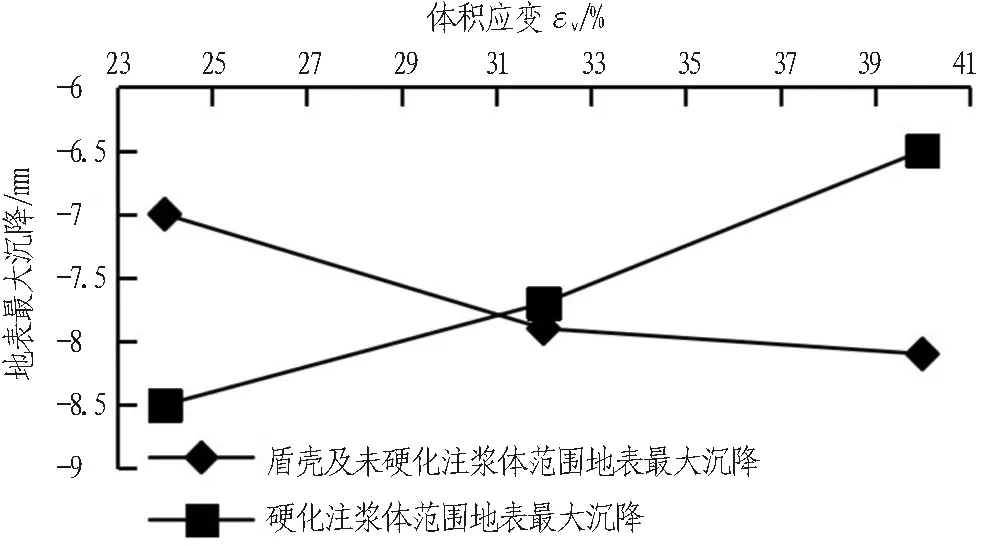

软弱地层地表最大沉降随注浆压力的变化曲线如图6所示。由图6可知,软弱地层在注浆压力较小时(εv=24%),硬化注浆体范围内对应的地表沉降(-8.5 mm)比盾壳及未硬化注浆体范围对应的地表沉降(-7.0 mm)大; 随着注浆压力的增大(εv=32%、40%),硬化注浆体范围对应的地表沉降逐渐减小,盾壳及未硬化注浆体范围对应的地表沉降则有所增大。

盾壳及未硬化注浆体范围对应的地表最大沉降随着注浆压力的增大略有增加,但变化幅度较小(从-7 mm增加到-8.1 mm),即注浆压力变化对这部分地表沉降影响不大; 硬化注浆体范围对应的地表最大沉降则随着注浆压力的增加近似呈线性减小(从-8.5 mm减小到-6.5 mm),即这部分地表沉降受注浆压力的影响较大。

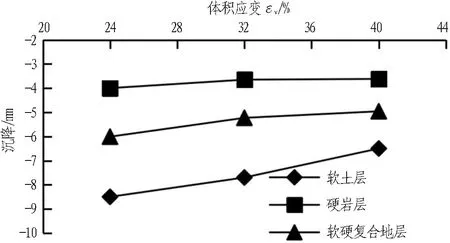

不同地层盾构掘进地表最大沉降随注浆压力的变化情况如图 7所示。

图6 软弱地层地表最大沉降随注浆压力的变化曲线

Fig. 6 Curves of maximum surface settlement with grouting pressure in weak strata

图7 不同地层盾构掘进地表最大沉降随注浆压力的变化曲线

Fig. 7 Variation curves of maximum surface settlement with grouting pressure when shield tunneling in different strata

由图7可知,硬岩层和复合地层相较于软土层,地表最大沉降量随着注浆压力的增加变化幅度不大。以复合地层为例,当注浆体的体积应变εv从24%增大到32%时,最大沉降量从-6.0 mm降至-5.2 mm,但体积应变从32%增大到40%时,地表最大沉降量只减小了0.2 mm,说明注浆压力较大时再增加压力对地表沉降的控制作用有限。总的来说,注浆压力越小,地表最终沉降越大,通过注浆压力增大可以控制最终的沉降。

2.3.3 管片变形及弯矩分析

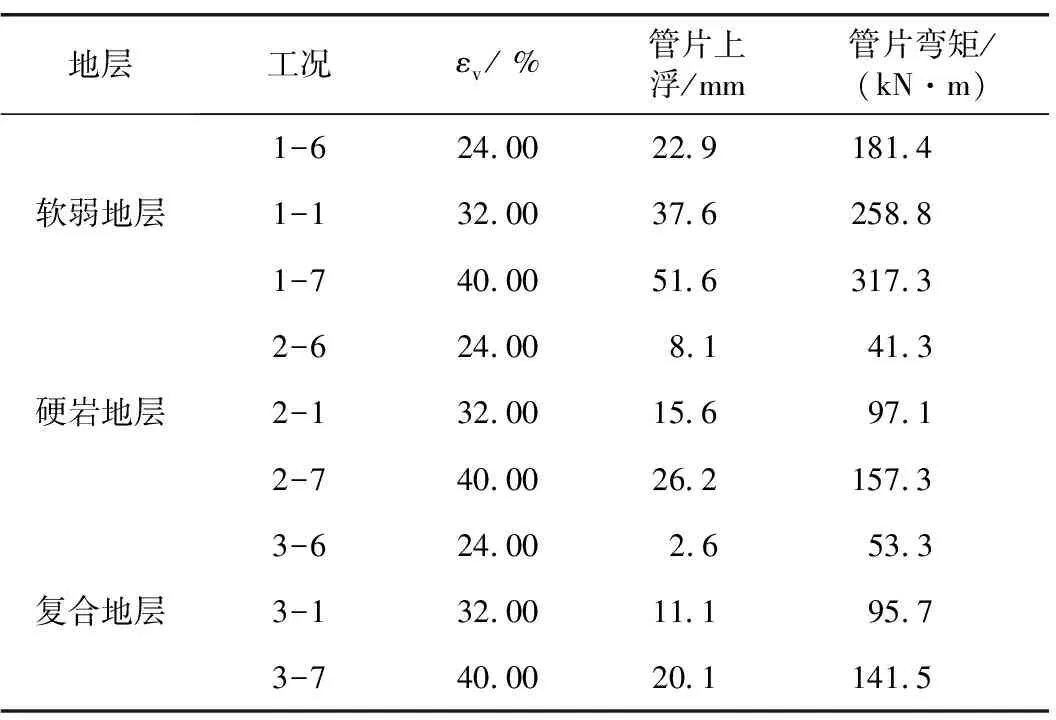

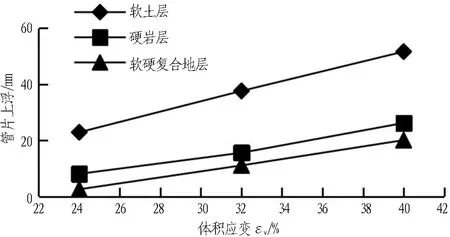

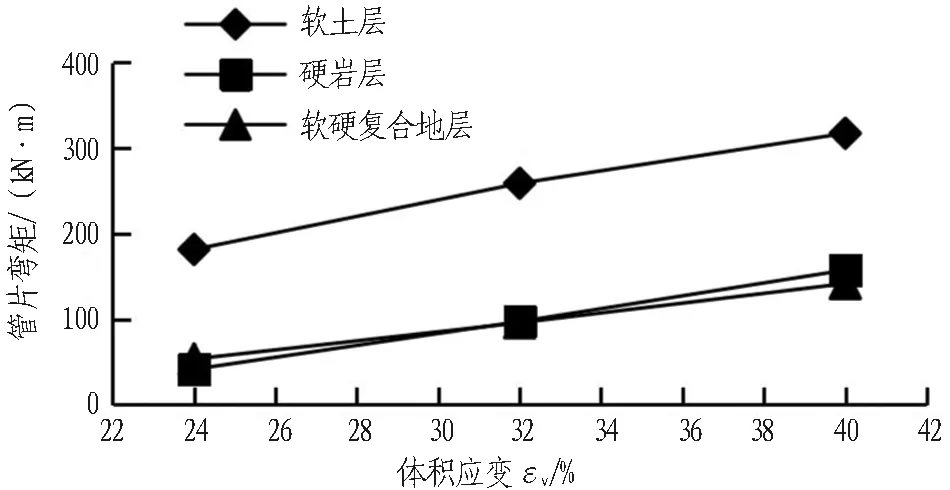

不同注浆压力下的管片竖向位移和管片弯矩汇总情况如表9所示,不同地层盾构掘进管片上浮量和弯矩极值随注浆压力的变化趋势见图 8和图9。

表9 各工况下管片竖向位移及弯矩汇总

Table 9 Statistics of segment deformation and stress under various working conditions

地层工况εv/ %管片上浮/mm管片弯矩/(kN·m)软弱地层1-624.00 22.9 181.41-132.00 37.6 258.81-740.00 51.6 317.3硬岩地层2-624.00 8.1 41.32-132.00 15.6 97.12-740.00 26.2 157.3复合地层3-624.00 2.6 53.33-132.00 11.1 95.73-740.00 20.1 141.5

图8 不同地层盾构掘进管片上浮量随注浆压力的变化曲线

Fig. 8 Variation curves of floating amount of segment with grouting pressure when shield tunneling in different strata

图9 不同地层盾构掘进管片弯矩极值随注浆压力的变化曲线

Fig. 9 Curves of extreme bending moment of segment with grouting pressure when shield tunneling in different strata

由表9、图8和图9可知,管片上浮量和管片弯矩均随着注浆压力的增加而增大,注浆压力对管片上浮和弯矩影响比较显著。可见,通过增大注浆压力虽然可以控制最终地表沉降,但是同时也会使得管片上浮量和弯矩极值增大。因此,不能盲目增大注浆压力,而是应该综合考虑地表沉降控制和管片性能,选取合适的注浆压力。

2.4 影响规律总结

1)复合地层下开挖面支护压力N相对标准工况降低20%时,对地表沉降影响很小,开挖面水平位移变形则表现出明显的差异。

2)复合地层下盾构收缩率C越大,盾构周边土体变形也越大且延伸至地表,地表沉降也呈现出明显的增大。

3)复合地层下注浆压力p较大时,再增加压力对地表沉降的控制作用有限;另外,在增大注浆压力的同时,管片上浮量和弯矩也会出现明显增加。因此,在确定注浆压力时应综合考虑,注浆压力不宜过高。

3 工程案例分析

3.1 工程简介

合肥市轨道交通4号线鸡鸣山路站—方兴大道站区间的起止里程为K1+477.60~K2+282.48,总长度约804.88 m,本区间为2条单洞单线圆形隧道,线路中心线间距为14 m,最大坡度为26‰,覆土厚度为5.17~11.48 m。区间敷设于望江西路下方,下穿规划的火龙地路、分水岭路及现状小西河,侧穿小西河桥,市政道路地下存在多条雨污水、自来水、电力、燃气、通信等管线。

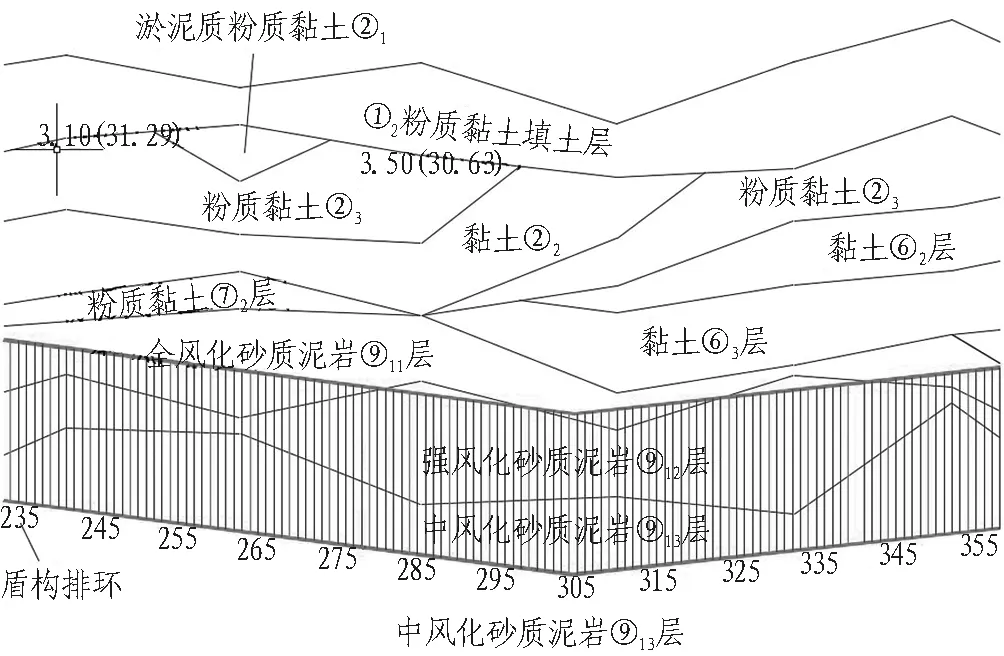

3.2 工程地质与水文地质概况

洞身主要穿越黏土⑥2层、粉质黏土⑥3层、全风化砂质泥岩⑨11层、强风化泥岩夹泥岩⑨12层及中风化砂质泥岩⑨13层; 局部为粉质黏土②3层、粉细砂⑥5层、粉质黏土⑦2层; 隧道底板下主要为⑨13中风化泥岩夹泥岩,地质纵断面见图 10。

图10 工程地质纵断面(单位: m)

地下水主要赋存上层滞水和承压水,上层滞水主要分布在表部杂填土①1层、粉质黏土填土①2层人工填土层及表部裂隙发育的黏性土中; 承压水主要赋存于残积层和强风化砂质泥岩⑨12层,富水性和透水性均较弱,水量较小。

3.3 各施工区段盾构掘进参数控制

选用ZTE6250土压平衡盾构(铁建重工生产)进行施工,盾构外径约为6 m,内径为5 400 mm,设计采用板形钢筋混凝土预制管片衬砌,管片厚度为300 mm,管片环宽为1 500 mm,每环由6块组成,管片混凝土为C50,抗渗等级P10,拼装方式为通用环管片错缝拼装。

盾构先以26‰的坡度向下掘进至最低点,再以21.654‰的坡度向上掘进,最后以2‰向下坡度掘进至方兴大道站。受地层特性的影响,盾构隧道的掘进参数设置是一个动态变化的过程。

3.3.1 始发段

始发段(1—80环)在45环之前穿越⑨12层及⑨13层,45—80环之间主要穿越⑨11层、⑨12层及⑨13层。当盾构刀盘开始转动时,以转速最大不超过0.5 r/min开始推进,推进速度在5 mm/min以内,推力控制在1 000 kN/组以下。始发端头采用高压旋喷桩加固,加固范围为沿隧道9 m。待刀尖接触加固体时,以总推力控制来设定推进速度,共32支推进油缸,总推力控制在10 000 kN以下,土舱压力控制在50~90 kPa,推进速度不宜过快,10 mm/min以内为宜。盾构出加固区,在保证尾盾密封及洞门密封圈安全的条件下,逐步提高土舱压力值,并根据地面监测情况进行调整。

3.3.2 中间掘进段

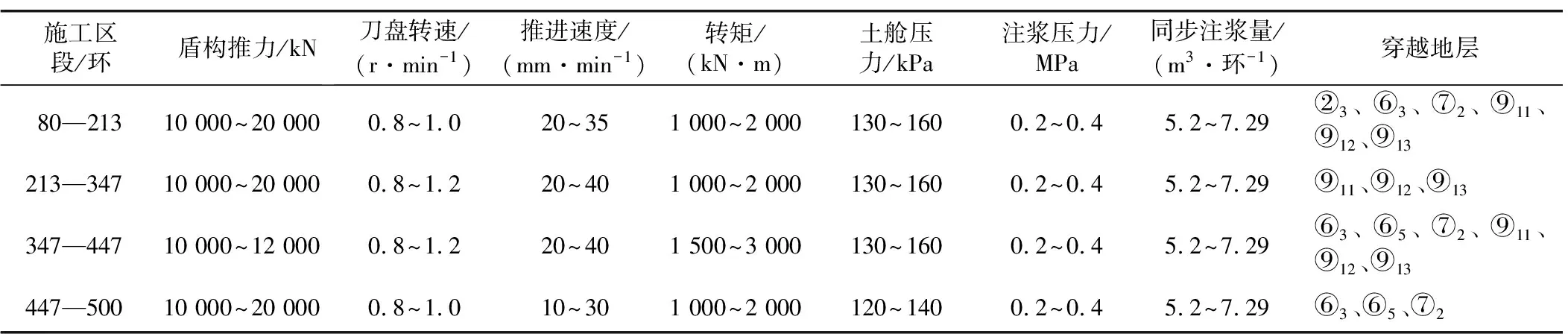

中间掘进段(80—500环)穿越地层大致可分为4种,除447—500环为软弱土层,其余均穿越软硬复合地层。在穿越复合地层时,土舱压力的变化引起的地表沉降变化较小,因此,将80—447环的土舱压力基本控制在130~160 kPa; 穿越软弱地层时,适当降低土舱压力至120~140 kPa。在确定注浆压力时,若设计过大,管片周围土层将受到浆液扰动而引起后期地层及隧道沉降,并易造成跑浆; 若设计过小,浆液填充速度过慢,填充不充足,会使地表变形增大; 由于管片上浮量和弯矩对注浆压力的敏感性,对于埋深相对较大的软硬复合地层,注浆压力不宜过高。因此,中间掘进段的注浆压力统一控制在20~40 kPa。综合考虑地质条件、隧道埋深、周边环境,分别给出不同施工区段的盾构掘进参数,如表10所示。

3.3.3 到达段

到达段(500—535环)主要穿越⑥3、⑥5、⑦23种地层,待盾构掘进至正面土体为加固区时,土质较硬,为控制推进轴线和洞门安全,必须慢慢磨削加固区,使加固区土体充分得到切削,因此推进速度应放慢,尽量均衡施工,推进速度不超过10 mm/min,同时刀盘转矩控制在3 000 kN·m以内,当刀盘出加固区后快速到达。

表10 中间掘进段掘进参数

3.4 地表沉降实测数据分析

通过现场监测表明盾构掘进过程中姿态正确,未出现偏离。现选取穿越复合地层区间段(K1+690~+720)的监测数据结果进行分析,测点平面布置见图 11。

图11 监测点平面图

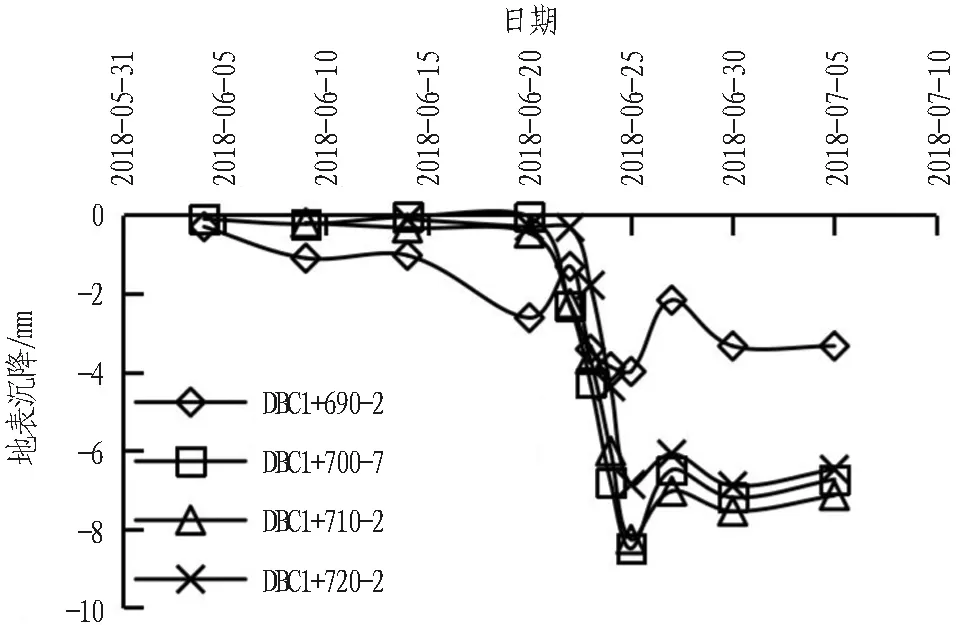

由图 11可知,隧道沿线每10 m设1个监测断面,每隔30 m的断面上设置9个地表沉降测点,其他断面设置2个地表沉降测点。随时间和距离变化的地表沉降监测曲线如图12和图13所示。

图12 地表沉降随时间变化曲线

从图12和图13可以看出,地表沉降随盾构掘进过程逐渐增大,当掘进至监测点正下方时,沉降速率最快,随盾构逐渐远离而趋于稳定。盾构掘进过程中地表未出现隆起,沉降最大值为8.5 mm,出现在隧道正上方,随着与隧道距离的增大而逐渐减小,整体呈现出近似“漏斗”的形状。

图13 地表沉降随距隧道距离变化曲线

4 结论与讨论

1)在软土层中掘进时,开挖面支护压力N、盾壳锥度和注浆压力p对地表沉降的影响最为显著; 在硬岩层中掘进时,地表沉降受盾构掘进参数的影响相对较小。

2)相较而言,开挖面支护压力N和注浆压力p对地表沉降的影响受地层和埋深的限制较大; 盾壳锥度对地表沉降的影响受地层和埋深的限制相对较小。在埋深较浅的软土层中N和p变化引起的地表沉降变化较大,而在埋深相对较大的硬岩层和软硬复合地层中,N和p变化引起的地表沉降变化较小。在不同地层中引起的地表沉降随盾壳锥度的变化基本都近似呈线性变化。

3)注浆压力对管片上浮和管片内力的影响显著,在盾构掘进过程中,应综合考虑地表沉降控制和管片性能,选取合适的注浆压力。

4)将数值模拟结果应用于合肥市地铁4号线鸡—方盾构区间,施工实践证明,各施工区段的掘进参数合理可靠,掘进过程中盾构姿态正确,地表未出现隆起,沉降控制在8.5 mm以内,盾构隧道施工安全,周边环境稳定。