孟加拉卡纳普里河水下隧道大直径泥水盾构钢套筒始发关键技术研究

2020-04-23吴诗琦

何 源, 杨 钊, 杨 擎, 钟 涵, 3, 4,*, 吴诗琦

(1. 中交第二航务工程局有限公司, 湖北 武汉 430040;2. 中交第二航务工程局第三工程有限公司, 江苏 镇江 212021;3. 交通运输行业交通基础设施智能制造技术研发中心, 湖北 武汉 430040;4. 长大桥梁建设施工技术交通行业重点实验室, 湖北 武汉 430040)

0 引言

大直径泥水盾构始发过程中,遇到近海大潮差,富水粉细砂地层,最主要的施工灾害是洞门涌水、涌砂,危险性极高,破坏力巨大,如何有效减小大直径泥水盾构始发突涌问题至关重要。目前常规的始发技术有旋喷桩地基加固技术[1]、垂直冻结技术[2]、降水井降水技术[3]和钢套筒始发技术[4-5]等,但在富水砂性地层中,地层加固、冻结和降水难以做到完全阻止地下水,并且施工周期长、费用高。

为解决常规始发技术工期长、费用高、安全系数低和不可重复利用的缺点,国内许多盾构隧道项目采用钢套筒辅助盾构始发。通过钢套筒这个密闭的空间提供平衡掌子面的水土压力,与隧道土体形成一个统一体,规避了洞门喷沙涌水的风险[6-8]。伍伟林等[9]采用类比分析、仿真计算和工程试验等手段对6 m直径钢套筒的刚度、密闭性、保压性进行分析研究,验证钢套筒密闭性能良好; 徐会斌等[10]依托北京某地铁盾构工程,对全套筒密闭始发技术进行研究,说明了钢套筒密闭始发代替端头加固和降水处理的可能性; 廖先江[11]以深圳地铁9号线某盾构区间为例,系统阐述钢套筒始发技术特点、工作原理、操作流程、控制重难点等,为后续盾构法隧道采用钢套筒始发提供理论依据和技术支持。

上述钢套筒始发技术应用在地铁盾构工程中,均为小直径盾构隧道钢套筒技术应用[12-14]。在大直径泥水平衡盾构隧道施工中,钢套筒始发尚未有工程案例,孟加拉卡纳普里河水下隧道采用内径12.42 m的大直径钢套筒辅助盾构始发,在泥水盾构施工中是首例。大直径盾构利用钢套筒在富水粉细砂地层中的顺利始发,丰富了始发施工技术措施,进一步验证了钢套筒在始发施工中的安全性,为类似项目提供经验参考。

1 工程概况

孟加拉吉大港卡纳普里河水下隧道项目位于孟加拉国吉大港市郊区卡纳普里河入海口位置,连接卡纳普里河东西两岸。西岸工作井结构形式为地下矩形空间箱形结构,平面尺寸为46.7 m×23.0 m,开挖深度21.7 m,始发段无重大建构筑物或地下管线。盾构段右线长度为2 450 m,左线长度为2 442.5 m,左线隧道盾构段平面线形依次为直线、左偏R-4 000 m圆曲线、直线、左偏R-2 550 m及直线,盾构始发处位于直线段;左线隧道纵断面以4%的纵坡下行。盾构隧道采用开挖直径12.16 m的气垫式泥水加压平衡盾构掘进施工,盾构管片外径11.8 m,内径10.8 m,环宽2 m,壁厚0.5 m,采用5+2+1错缝拼装通用楔形环。西岸盾构始发段所处地层从上至下有①稍密杂填土(Q4me)、③1可塑局部软塑粉质黏土(Q4al)、③2松散至稍密粉砂(Q4al)、③3流塑局部软塑淤泥质粉质黏土(Q4al)、③4稍密粉砂(Q4al)、③5流塑局部软塑淤泥质粉质黏土(Q4al)、③6中密粉砂(Q4al)、③7软塑粉质黏土(Q4al),即砂层与黏性土层互层,以砂层为主。隧道所处地层存在松散岩类孔隙潜水和松散岩类孔隙承压水,承压水主要分布于表层黏性土层下的砂土层中,补给以卡纳普里河水及海水补给为主。由于卡纳普里河的切割地层作用,砂土层透水性较好,河水与地下含水层的水力联系较好,海水对地下承压水补给显著。西岸始发地层地下水位在地面以下2.5 m,西岸左线始发突涌风险极大,地质剖面图如图1所示。

旋喷桩加固和降水无法完全切断水源,冻结技术时间周期长,钢套筒始发可以形成密闭空间,施工周期短,弥补了常规始发技术的不足,因此采用大直径钢套筒始发。

2 始发流程

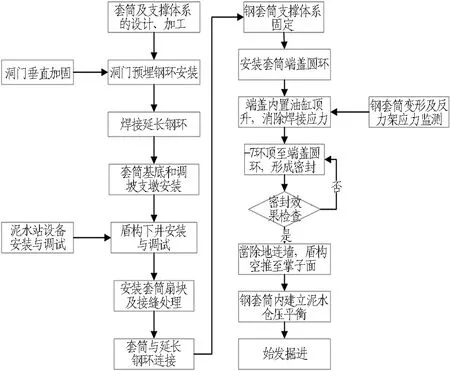

盾构套筒始发掘进施工内容包括套筒辅助施工时工作井端头加固设计优化,盾构套筒、反力架的设计及安装,盾构组装与套筒安装的关系,洞门凿除等其他辅助施工,盾构-7环~+80环掘进全过程。

盾构套筒始发工艺流程如图2所示。

3 始发端头井加固

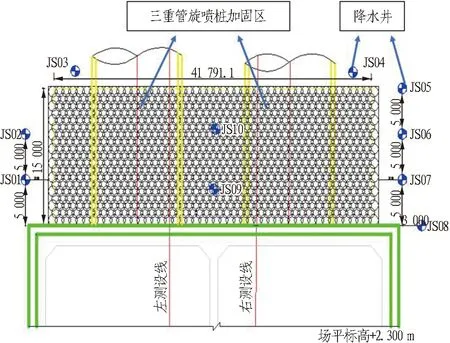

隧道左线始发工作井位于卡纳普里河入海口,距离海滨最短距离仅200 m,地质情况较差,地下水丰富,盾构始发前需对始发井端头土体进行加固,采用三重管旋喷桩加固地层,加固范围长度为15 m,宽度超过盾构隧道两侧各5 m,深度为23.5 m,超过隧道底部3 m。

钻孔测得地下水位多在钻孔孔口标高下1.0~4.0 m,地下水位与卡纳普里河平均水位标高比较接近。垂直加固后,在洞门两侧加固体中施工降水井,在进行洞门凿除(玻璃纤维筋围护结构)工作前,对始发工作井进行降水处理。

三重管旋喷桩加固和降水井布置如图3所示。

4 钢套筒及反力架设计与安装

4.1 钢套筒设计

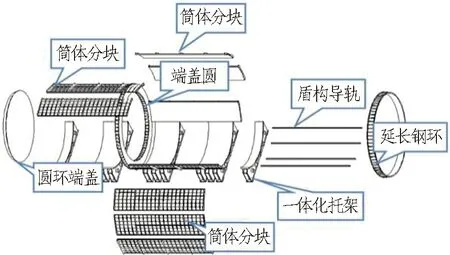

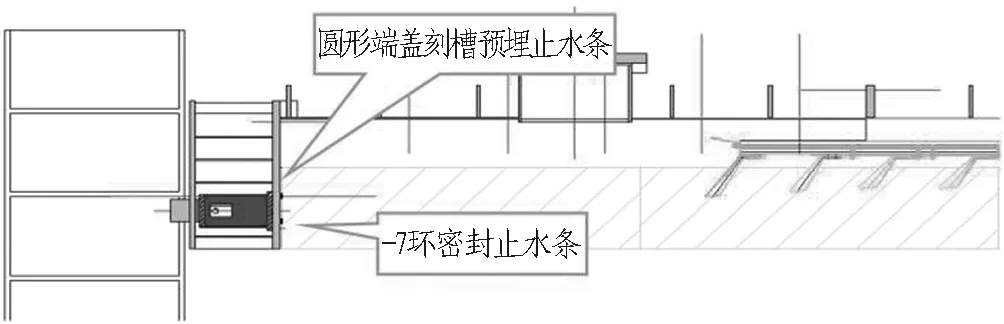

超大直径密闭钢套筒包括延长钢环、钢套筒筒体(与盾体配套,一般分9块设置)、平板式封头、卸料口、进气口、泄压口、人行门及辅助固定装置组成。钢套筒筒体部分长14.40 m,直径(内径)12.42 m,后端盖厚0.60 m,楔形延长钢环中心长1.20 m。钢套筒外径12.86 m,盾构与套筒单侧间隙为150 mm。套筒分解设计如图4所示。

图1 西岸工作井工程地质断面图(单位: mm)

Fig. 1 Engineering geological cross-section of west bank working shaft (unit: mm)

图2 盾构套筒始发施工工艺流程图

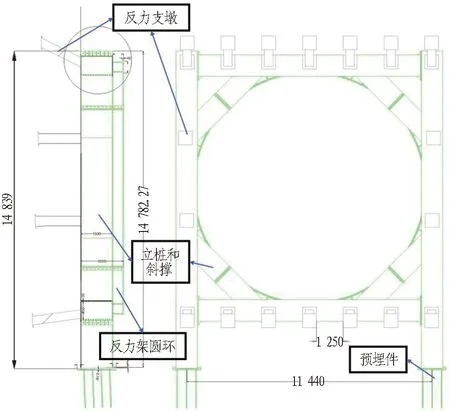

4.2 反力架设计

反力架采用强度为Q235B的钢结构设计,且便于安拆以重复利用。反力架包括两侧立柱、横向钢梁和4处斜向钢梁组成,反力架钢梁设置18根φ610 mm圆管背撑与工作井相邻明挖暗埋段结构预埋钢板连接,提供原始推进反力。反力架与钢套筒端盖圆环间采用现场加工楔块根据支撑位置进行支垫。反力架支撑体系与套筒协同设计,反力架与密闭钢套筒端盖圆环连接为盾构始发提供反力。反力架及其支撑体系如图5所示。

图3 三重管旋喷桩加固和降水井布置图(单位: mm)

Fig. 3 Plan layout of end soil strengthening of launching shaft (unit: mm)

图4 套筒分解设计示意图

4.3 钢套筒防扭计算

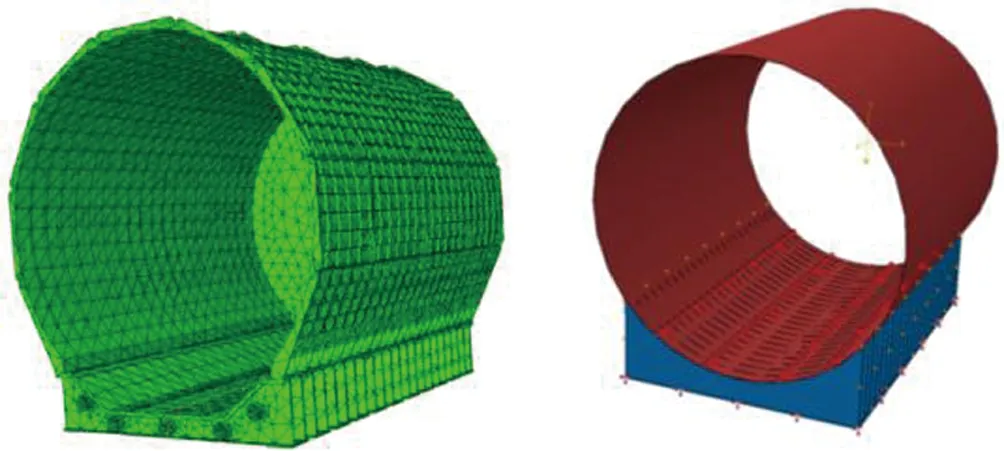

根据设计要求及施工现场情况,针对盾构在钢套筒内始发的要求,利用ABAQUS软件模拟分析钢套筒受力和变形状态,为现场施工和自动化监测提供依据。

图5 反力架支撑体系(单位: mm)

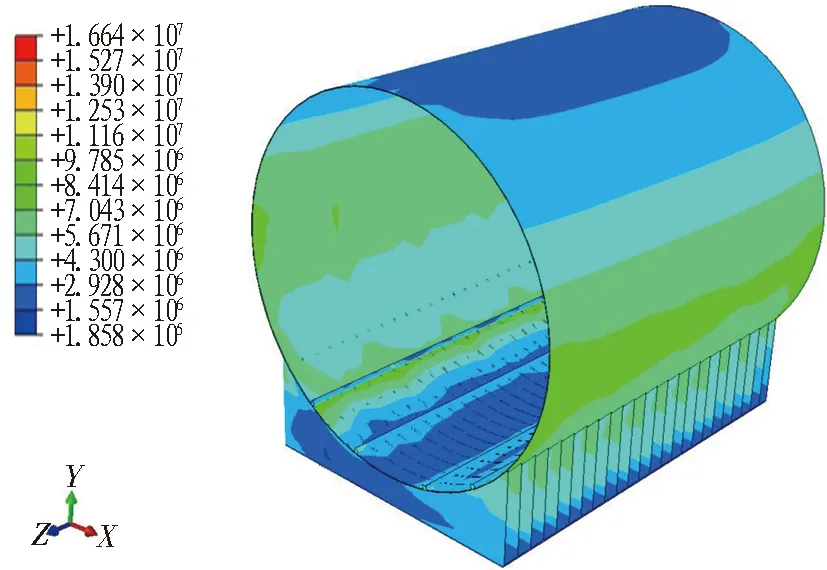

受力分析和边界条件: 盾构和钢套筒的自身质量为1 400 t; 盾构转矩分布在套筒底部4根钢条上,每根钢条的最大转矩40 000 kN·m。约束底部的法向位移以及三角撑处水平位移; 土体与盾构及钢套筒采用硬接触,摩擦因数取0.35。计算和受力模型如图6所示。经过数值模拟分析后,钢套筒应力和位移云图如图7所示。

(a) 钢套筒模型 (b)受力模型

经过工况分析和数值模拟,钢套筒总体应力最大位置在套筒两腰外侧钢条位置,最大应力16.6 MPa; 钢套筒总体位移最大的位置在套筒上部,最大位移为0.52 mm,由顶部向底部位移逐渐减小,最大水平位移为0.02 mm,最大竖向位移0.51 mm,满足钢套筒始发安全要求。

4.4 钢套筒及反力架安装

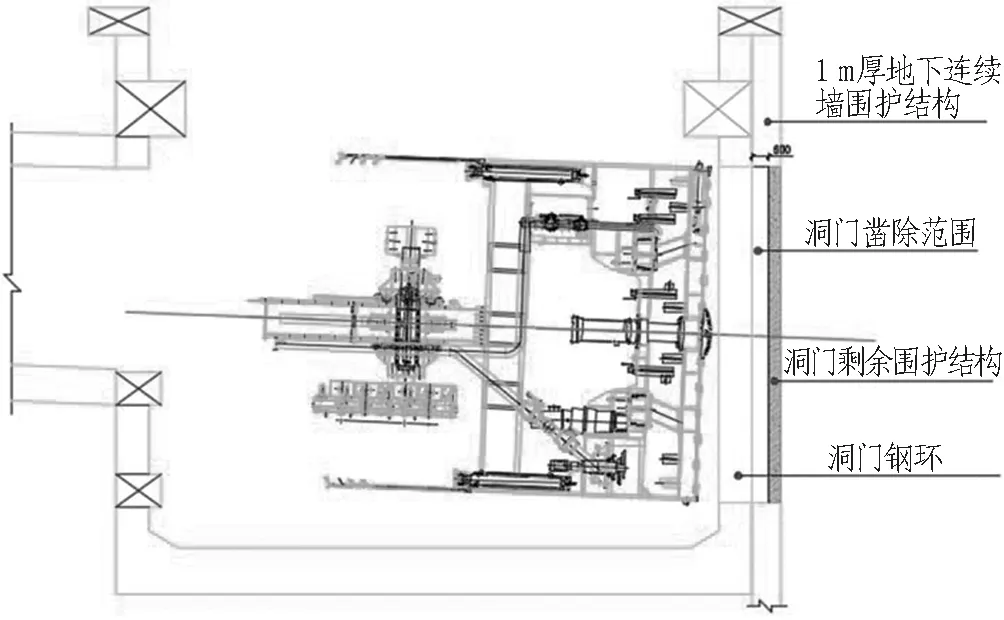

安装钢套筒和反力架前提是测量放样,根据设计图纸,测量放样出底座相对位置,确保钢套筒位置准确。测量放样后,安装调坡支墩,卡纳普里河水下隧道是在4%的大坡度下始发,通过调坡支墩精确调节始发坡度,再安装钢套筒一体化托架,套筒分块的安装,最后通过钢套筒拼装位置确定反力架的倾斜度和位置。反力架与地下连续墙之间通过18根钢管撑连接,为整个盾构始发提供推进反力。

(a) 应力云图(单位: Pa)

(b) 位移云图(单位: m)

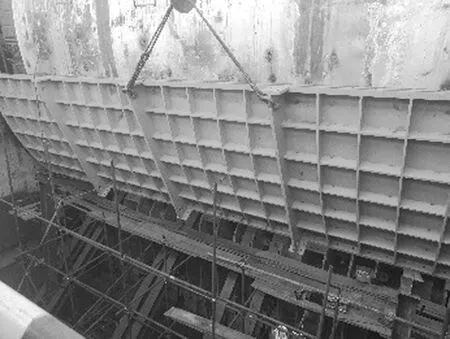

钢套筒及反力架安装过程中,最重要的是装配体之间的连接、套筒的保压、密封和反力架的传力。钢套筒除基座外,共有9块扇块,扇块拼接采用8.8级的M30高强螺栓,每个扇块拼装过程中必须加垫橡胶密封垫作为密封装置。钢套筒安装最主要的一道密封是延长钢环与洞门预埋钢环之间的焊接密封。组装完钢套筒后,需对其进行水压力检测,钢套筒理论耐压可达2倍切口水压,实际压力测试满足设计要求。为防止套筒与反力架之间刚性接触,出现应力集中,钢套筒端盖圆环在反力架圆环连接处增设1圈(40个)小型油压千斤顶,同时也给钢套筒和洞门提供一个预紧压力。

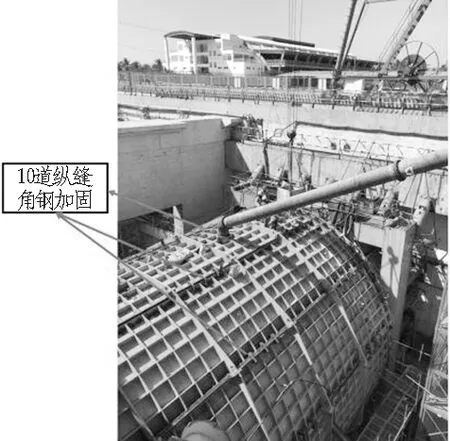

为了增加钢套筒始发的安全性,在钢套筒受力最薄弱的地方进行加固。洞门钢环与延长钢环焊缝采取加焊弧形槽钢,纵缝处采取加焊角钢和钢卡板。在钢套筒和工作井侧墙之间加焊H型钢支撑,尤其在套筒腰部及腰部以下部位,加焊支撑。

钢套筒及反力架安装现场如图8所示。

(a) 钢套筒扇块安装

(b)反力架安装

(c)始发建仓

Fig. 8 Photos of steel sleeve and reaction frame installation and slurry chamber

5 负环拼装、洞门凿除与始发建压

5.1 -7环拼装

钢套筒、盾构和管片密闭空间如图9所示。拼装-7环之前,需施作-7环限位板,与推进油缸对应,用于-7环拼装定位; 盾尾内-7环底部范围焊接垫块,使下部有足够的盾尾间隙推进至尾刷。采取错缝拼装方式拼装-6环,-6环管片拼装完成后,将2环管片一同推出盾尾,与钢套筒后端盖贴紧,负环管片与钢套筒后端盖密封形式如图9(a)所示。盾构空推至刀盘接触掌子面,使钢套筒、盾构与开挖面形成密闭空间,为始发建仓做准备,-7环、-6环拼装完成现场如图9(b)所示。负环管片在常规管片基础上,内弧面增加了10块预埋钢板,每环管片拼装完成后,采用槽钢将管片内部环与环、块与块之间预埋刚板焊接,增强负环整体性。

(a) 负环管片与钢套筒后端盖密封形式

(b) -7、-6环管片成型

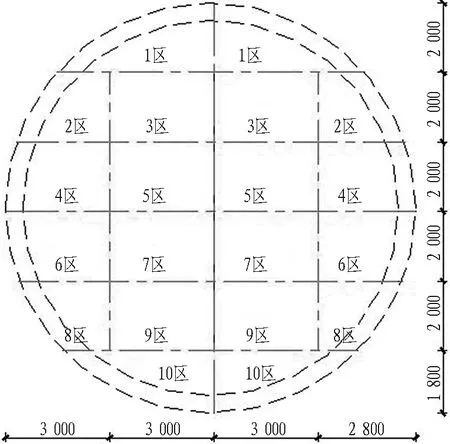

5.2 洞门凿除

拼装-7环、-6环管片后,检查套筒密闭性,开始洞门凿除施工,洞门圈内地下连续墙厚度1 m,一次凿除60 cm厚玻璃纤维筋地下连续墙,不间断从上至下、由两边向中间分区进行定位凿除,不得超限。为方便运渣,在套筒左下侧开启1个1.6 m×1 m的通道。洞门凿除后,2 d内完成平台拆除和清碴工作,保证盾构及时顶推至掌子面。洞门凿除范围及刀盘与洞门位置关系如图10所示。

5.3 始发泥水建压

当刀盘抵至掌子面后,留出空间拼装-5环管片,-5环管片拼装完成后,由钢套筒上方尾部填料口开始人工向套筒内填砂做以辅助; 由地面泥水管向套筒中部填料口灌注水冲砂,由理论方量控制填充实际方量。待套筒填砂完成后,密封套筒填料口,泥水站输送泥浆至盾构泥水仓和掌子面,建立泥水平衡,初始仓压。始发端头地层加固后,其上部无侧限抗压强度大于6 MPa,下部无侧限抗压强度大于2 MPa,自稳性和防渗性良好。根据加固体土体参数和降水后的地下水位情况,计算始发理论切口压力。

切口压力计算依据朗肯主动土压力理论,由于始发地层加固后致密性好,采用水土合算公式

p=p土+p附=K0γh+p附。

(1)

式中:p为中心切口水压值;p土为主动土压力(始发区域进行土体加固和降水,结构偏安全,采取切口压力下限值);p附为变动压力,我国传统方法计算切口水压,变动压力一般取20 kPa[15],根据本项目实际情况,始发阶段切口水压附加的p附会在20 kPa左右浮动;h为隧道埋深;K0为主动土压力系数;γ为土的容重。

将地层数据和地层取芯数据代入公式,得到初始切口水压值p=0.3×17.5×7.5+20=59.38 kPa。取切口压力为60 kPa。

(a) 洞门凿除范围及顺序

(b) 刀盘与洞门位置图

Fig. 10 Tunnel door cutting area and cutterhead position (unit: mm)

6 始发掘进

盾构始发掘进包括准备阶段、磨墙阶段、盾构掘进阶段和远离阶段。每一阶段的施工重点不同,掘进参数的选择也不同。始发掘进过程中的控制要点如下:

1)地下连续墙中掘进由于玻璃纤维筋混凝土地下连续墙强度高,导致始发掘进的推力、转矩较大,推力维持在26 000~30 000 kN; 转矩也一度达到8 000 kN·m。采用低贯入度指标,缓慢推进,掘进速度控制在1~4 mm/min。

2)穿越地下连续墙之后,盾构掘进刀盘转矩减小,盾构掘进速度控制在小于10 mm/min,保证刀盘对加固区土体充分切削。

3)盾构进入土体后,需要时刻控制泥水仓液位和泥水循环泵的流量参数。试掘进阶段,掘进速度慢,泥浆环流差较小,一般控制在3~4 m3/min。同步注浆量控制在15~18 m3/环,出渣量控制在210~220 m3/环。

4)盾构穿越地下连续墙和加固体的过程中,安装了套筒和反力架变形和应力自动化监测仪器,每隔10 min监测1次套筒的变形和反力架及背撑的应力状态。若数据异常、超限,立刻调整掘进参数,并适当加固钢套筒和反力架。

7 施工监测

为保证大型钢套筒顺利始发,需要掌握钢套筒变形和反力架受力状态,便于调整盾构掘进参数和状态[16-17]。利用自动化监测装置监测钢套筒健康状况,对钢套筒筒身及连接处、反力架支撑进行监测布点,利用无线传输技术,通过数据信息采集箱将数据实时传输至PC端,便于技术人员实时监测始发过程中钢套筒的健康状况,并做出数据分析和预警。

采用自动化监测系统对套筒始发实时监测,监测频率10 min/次。在钢套筒的纵缝和基座上布置28个监测点,监测套筒张开量和基座变形; 在套筒延长钢环与预埋钢环1周布置4个测点,在套筒后端盖与反力架1周布置4个测点,监测钢套筒与预埋钢环、钢套筒与反力架之间的位移。钢套筒监测点对称分布,采用智能数码位移计监测钢套筒变形量,采用智能数码应力计监测反力架应力。钢套筒监测布置如图11所示。反力架应力监测如图12所示。

整个掘进过程中,反力架受力良好,最大应力90 MPa,受力在可控范围内。

图11 钢套筒变形监测总图(左右对称)

图12 反力架重点监测点布置图

Fig. 12 Layout of deformation monitoring points on reaction frame

钢套筒延长钢环和洞门预埋钢环连接处是始发风险较大的监测点,此连接一旦发生裂缝,洞门密封则失效,此截面变形重点监测。盾构准备阶段,钢套筒延长钢环与端墙连接处截面的位移稳定,维持在1 mm以下; 磨墙阶段,盾构转矩达到8 000 kN·m,连接处截面的位移出现波动,小于1 mm; 盾构掘进阶段,转矩减小,盾构推力增加,连接处截面位移增加,最大维持在1.6 mm; 盾构掘进离开洞门1个机身(13.58 m)后,连接处截面位移减小,小于0.6 mm。钢套筒延长钢环与端墙连接处每日最大位移如图13所示。

图13 钢套筒与端墙每日最大位移

Fig. 13 Daily maximum displacement diagram of connection between steel sleeve and end wall

对钢套筒扇块拼装缝的变形监测数据进行分析,选取钢套筒监测前、中、后3个环向断面,发现每当盾构盾尾经过套筒环向断面时,纵缝监测点数据最大,最大张开量2.28 mm。即盾构掘进过程中,同步注浆对钢套筒内壁的压力影响,导致纵缝张开量变大。选取靠近套筒前侧靠近地下连续墙的一环端面为代表,当盾尾经过该端面时,钢套筒此断面上8条纵缝张开量如图14所示。

图14 钢套筒断面纵缝张开量(前侧)(单位: mm)

Fig. 14 Opening amount of longitudinal joint in steel sleeve cross-section (anterolateral region) (unit: mm)

8 钢套筒拆除

盾构进入土体向前掘进时,盾构前进的推力由反力架、负环管片及正环管片与地层土体摩擦力提供,随盾构向前掘削,正环管片与周围土体摩擦力总力越来越大,反力架及负环管片提供的支反力越来越小。当反力架与负环提供反力为0,盾构前进推力全部由正环管片与土体摩擦力提供,此时即可拆除套筒、反力架、试掘进运输体系辅助设施,进行施工体系转换。

土体与正环管片摩擦力

F=μ·π·D·l·p。

(2)

式中:μ为管片与土体间的摩擦因数,取μ=0.3;D为管片外径,D=11.8 m;l为盾构试掘进长度,取l=80环×2 m=160 m;p为作用于管片背面的平均土压力,取p=100 kPa。

故管片提供的摩擦阻力F=0.3×3.14×11.8×160×100=177 850 kN>174 800 kN(盾构额定最大推力),因此盾构掘进80环时拆除反力架、套筒及负环管片施工安全。

在拆除钢套筒施工过程中,需注意以下几点:

1)隧道始发工作井靠近入海口,地下水丰富,拆除钢套筒之前采用降水井的方式降低地下水位至隧道以下。

2)通过洞门预埋钢环预留的注浆孔以及0~+5环管片上预留的二次注浆孔进行注浆,注浆材料采用水泥、水玻璃双液浆。注浆完成后,打开预留注浆孔,观察出水量,如果水量较大,则需继续注浆,直至注浆孔无水流出时停止,表明洞门封堵完成,为下一步钢套筒和负环管片拆除提供条件。

3)拆除钢套筒的关键步骤是割除钢套筒与洞门预埋钢环的焊接钢环,采用分段割除的方式,割除一块及时用提前制作的弧形钢板把洞门钢环与管片外弧面的钢板焊接,形成挡水封闭空间,直至全部割除。

4)拆除钢套筒期间,盾构掘进工作停止,需做好泥水站泥浆指标管理和盾构停机管理工作。盾构拆除套筒及支撑体系前,泥水站提前制备新浆,逐步调整循环管路泥浆,泥浆指标调整范围: 体积质量1.1~1.25 kg/cm3,黏度20~24 s,砂率≤5%,其中黏度为主控指标。确保停机期间循环足够数量的高指标泥浆。

9 结论与讨论

1)钢套筒始发代替常规帘布橡胶洞门密封装置,变局部密封为整体密封,最大限度地降低了洞门涌砂涌水的可能性,确保了盾构始发安全。

2)泥水盾构采用钢套筒始发,将施工风险和技术难点提至施工前期解决,密封系统可视化强,便于增加密封措施和始发技术措施,操作管理方便。

3)大直径泥水盾构钢套筒始发技术适用于砂性富水地层,在临海地区,复杂地质条件下,安全可靠。

4)始发过程中钢套筒拼缝最大张开量为2.28 mm,钢套筒延长钢环与端墙连接处最大位移为1.6 mm。盾构掘进过程中,同步注浆对钢套筒内壁产生较大压力,当同步注浆点经过监测点时,监测点处纵缝张开量达到波峰值。

5)钢套筒设计合理,密封效果良好,分块吊装、拆解方便。

6)本文的大直径钢套筒始发技术已经成功应用于孟加拉卡纳普里河水下隧道项目,验证了大型钢套筒盾构始发的可行性。但是始发过程工艺繁多,尤其是大直径钢套筒设计、安装和监测技术,还有许多可以优化和改进的空间,大直径钢套筒始发技术有待进一步研究和优化。