改进型管井降水技术的研究与应用

2020-04-23陈小羊郭茶发

陈小羊, 徐 桃, 张 浩, 张 峰, 郭茶发

(1. 中建七局交通建设公司, 河南 郑州 450004; 2. 中建海峡建设发展有限公司, 福建 福州 350003)

0 引言

隧道工程施工中经常会遇到地下水,尤其在遭遇地质不良地段时,如何将地下水对施工带来的风险降低到可控范围内一直是工程的热点问题。现有常规的施工技术是采用洞内预注浆堵水和钻孔引排等措施,但这些措施存在治理费用较高、难度大以及工序繁琐等不足,同时会对隧道的正常掘进造成一定程度的干扰,并且难以达到彻底治理的效果。相对于注浆堵水或钻孔引排等事后措施,采用井点降水可以最大程度地避免这些不足。

在隧道施工过程中,如何有效地采用井点降水,许多学者进行了卓有成效的研究。张晓宇[1]在软塑黄土隧道中开展了超前降水试验研究,通过地表降水,有效疏干了洞身范围内的地下水,减小了股状涌水的风险,并降低了洞身地下水压力; 徐志平[2]根据地形地质条件,对胡麻岭隧道7号竖井进行了降水试验并对试验结果进行了分析,通过试验,确定了地表降水井的设计参数,通过降水前和降水后地下水位的变化,验证了降水井设置的合理性; 王菀等[3]依托兰渝铁路桃树坪隧道洞内降水工程,通过降水管设计与施工,对真空轻型井点在洞内降水进行了研究; 张再仁[4]在采取了一定程度的加强措施和辅助措施之后,在桃树坪隧道出口段通过采取深井降水措施,有效改善了施工环境和施工条件; 王广宏等[5]以兰渝铁路桃树坪隧道出口现场施工中采用的垂直深井降水和超前真空深孔降水以及轻型井点降水的3级降水技术为例,总结出了一套在富含水未成岩粉细砂地层降水施工技术,为类似地层条件下隧道施工作业提供了经验; 朱育宏等[6]针对富水复合地层深基坑施工风险较大但是研究较少的重难点问题,以风险源分析为出发点,结合实际工程案例,归纳富水地层中深基坑开挖的特点和风险,提出了科学合理的降水措施; 马志富等[7]针对牡绥铁路双丰隧道洞身穿越第三系泥岩间夹砂岩地层以及富水等工程条件,结合地层特性,确定了降水的具体措施,较好地控制了隧道变形; 张学文[8]以桃树坪隧道斜井正洞塌方处治作为工程案例,制定了详细的降水方案,就富水粉细砂层如何有效处治隧道塌方进行了详细的论述和总结; 李治国等[9]以位于富水砂层中的联络通道为研究对象,通过对常用的地层加固技术进行技术和经济方面的对比,选择降水之后再进行注浆止水的施工方案,施工过程中对隧道和地表变形进行监测,验证了方案的有效性; 李铁生等[10]以北京地铁8号线王府井站为工程背景,对比研究了地下降水的不同方案,根据洞桩法的技术特点,创造性地提出在洞桩法车站的上层施工导洞适当放大或进行合并,提供打设降水井的空间,解决了复杂环境下隧道施工过程中的降水问题。

当前对井点降水的研究中,大部分均是针对降水过程及降水结果等进行理论和数值分析,较少探讨对降水技术的改进。常规的降水技术中,过滤层是在钻孔成型之后再采用透水性材料进行回填,但是如果地层条件自身为风化花岗岩之类透水性较好的材料,这会造成一定程度的浪费。在总结常规管井降水施工技术的基础上,探讨了在强风化花岗岩地层条件下对常规管井降水施工技术进行改进,形成改进型管井降水技术。该技术将管井周围的土体直接作为透水性材料,在水井钻进过程中通过高压风自动形成反滤层,相对于常规管井降水技术减少了过滤层包裹和反滤层回填2道工序。以厦门地铁4号线首开段大帽山矿山法施工隧道为研究对象,结合地层条件,确定了在应用改进型管井降水施工技术时降水井的布置数量和布置距离,降水结果验证了该技术具有良好的效果,在类似地层条件下具有一定的推广价值。

1 改进型管井降水技术原理

1.1 常规管井降水技术

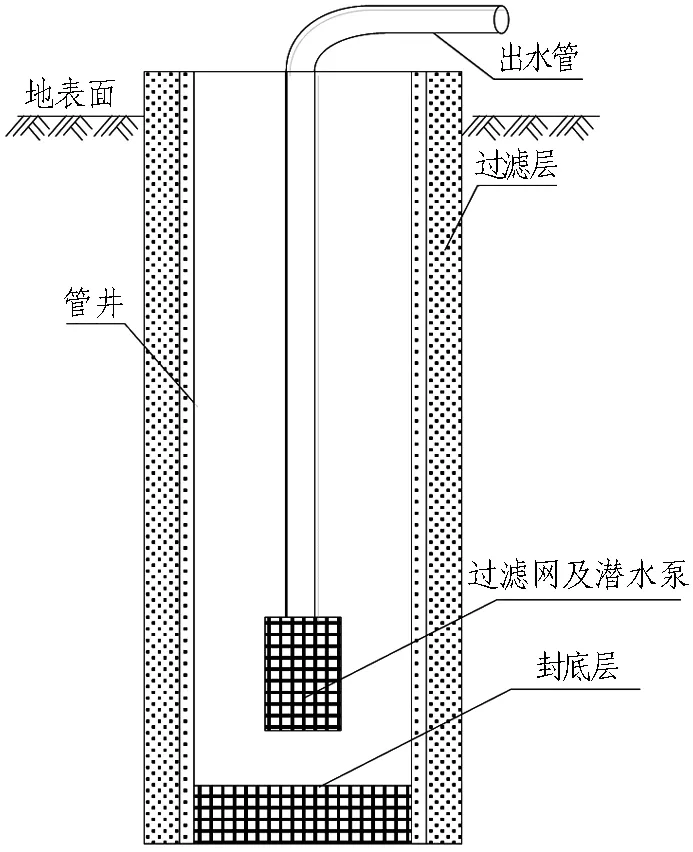

常规管井降水施工技术是井点降水的一种,沿着需要降低水位的地表周边埋设一定数量的管井,然后直接与抽水设备相连或与总管连接从中抽水,使地下水位降低到合理的高度。常规排水井系统主要包含过滤管、过滤层、出水管及水泵等,具体组成见图1。

图1 常规管井排水系统

常规管井降水施工中,过滤层一般采用中粗砂或者砂砾石等透水性材料,管井安装到位后,将这些材料沿管井四周进行回填。

1.2 改进型管井降水技术

1.2.1 技术原理

改进的管井降水技术主要是针对强风化花岗岩,由于其本身透水性较强,是一种较好的回填材料,如果管井开挖之后再进行回填置换会造成一定程度的浪费,同时影响施工效率。基于此,对常规管井进行改进,并提出一种改进型管井降水施工技术。该技术与常规管井降水施工技术的区别在于将管井周围的土体作为透水性材料,在水井钻进过程中自动形成反滤层,这样就减少了常规管井降水施工中过滤层包裹和反滤层回填2道工序,并提升了施工效率。改进后的管井构造示意图见图2。

图2 改进型管井构造示意图

1.2.2 具体做法

1.2.2.1 施工准备

现场提前做好人员、机械设备和材料的准备工作。施工前需对钢管进行割缝处理,加工钢管套并与钢管的一端进行焊接,将管靴与首节钢管进行焊接。

1.2.2.2 定井位

根据降水设计方案提供的井位图位置,现场放样确定井位和井间距。正常情况下井位偏差≤50 mm,若遇特殊情况需调整井位时,可以根据现场情况做适当调整。

1.2.2.3 钻机就位、调整

履带式钻机适应性强,钻机就位后通过4个液压支腿来调整钻机平整度和钻塔垂直度,精准对位后进行液压锁定,以保证钻机安装位置准确,钻进过程中钻机平稳、钻塔竖直。

1.2.2.4 钻进及管井跟进

钻进前将空压机的风管与钻杆顶部进风管连接,供水的高压泵管与钻杆顶部的进水管连接;将首节管井底部通过管靴套在伸缩钻头上,顶部通过连接件固定在钻杆上。开始钻进时同步启动空压机和高压泵输送高压风和高压水,高压风和高压水通过钻杆经钻头底部的开孔喷射出来,喷射出来的高压水气流夹带钻碴沿水井孔壁与渗水管之间的空隙冲向地面,实现钻进过程中利用高压水气流将钻孔附近的细小颗粒沿井孔吹出地面,未被吹出的粗大颗粒落在管井周边作为滤料包裹管井,自动形成管井降水的反滤层。钻进过程中利用钻头通过管靴将管井压入井孔,当首节管井下降到一定高度时停止钻进,安装第2根管井,井管之间通过管套焊接连接。第2根管井安装好后继续钻进,如此循环跟管钻进,实现管井跟进始终与钻孔同步进行,直至设计标高,形成水井。

1.2.2.5 安装水泵及水管

选择扬程不小于100 m、排水量不小于6 m3/h的潜水泵,水管安装前全面检查,保证安装后能平稳运行。水泵底距离井底3 m,用钢丝绳悬挂固定。

1.2.2.6 洗井

水泵及水管安装到位后,先进行洗井,以便将钢管内外侧残留的少量黏土、粉土、泥浆等影响降水的杂质通过洗井排出井外,直至出水完全达到清澈。

1.2.2.7 开始降水

洗井结束后,正式开始降水。抽水开始后,逐一检查排水管道是否畅通,有无渗漏现象。

2 工程案例

2.1 工程简介

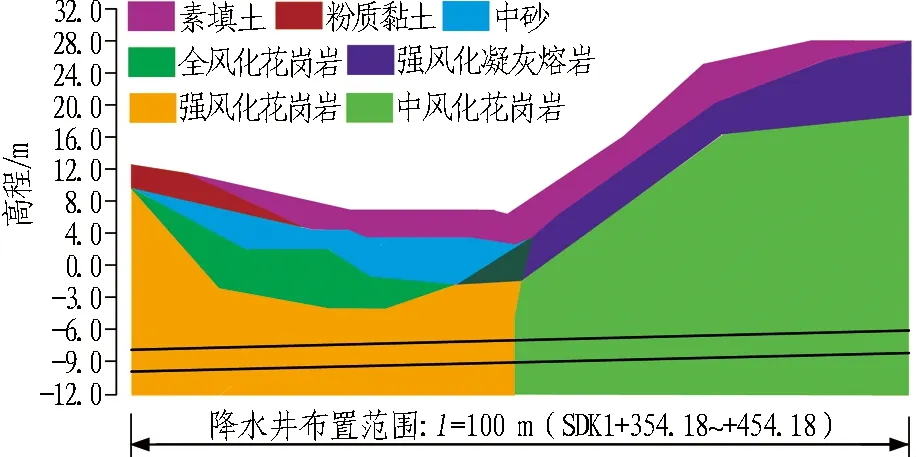

大帽山隧道属于厦门地铁4号线首开段,位于厦门北站东北方向,隧道整体为东西走向,在SDK1+326.5处设置竖井,以此作为暗挖隧道的起点,向东(大里程方向)为暗挖隧道区间,暗挖隧道全长1 900 m,向西(小里程方向)为盾构隧道区间。该暗挖隧道为左右分离式,进口端为竖井,进口端130 m范围隧道埋深32~40 m,主要穿越土层类型从上到下依次为素填土、粉质黏土、中砂、全风化花岗岩、散体状强风化花岗岩。隧道地质纵剖面图见图3。

图3 暗挖隧道进口端地质纵剖面图

本区间矿山法隧道开挖宽7.2 m、高7.5 m、内轮廓面积约40 m2,衬砌类型为复合式衬砌,降水段落均为Ⅴ级围岩,降水范围主要为进口端130 m。

进口端相关数据有: 隧道底高程为-10.5 m,地面高程约为26.4 m,隧道埋深约37.5 m;地下水稳定水位埋深约6.5 m(高程20.0 m),设计水位高程为 -11.0 m(隧道底高程以下0.5 m),地下水位设计降深为31.0 m。

土层中散体状强风化花岗岩强度为一般—较高,性状致密,人工、机械开挖困难,其内部裂隙水较发育,并具有微承压性。开挖后裂隙水很快渗透至基岩表面,在外界空气的作用下,基岩表面很快变软、松散、掉块,直至坍塌。散体状强风化花岗岩的这一特性给该段暗挖隧道的正常施工带来了很大困难,增加了较大的安全风险。

2.2 降水井布置

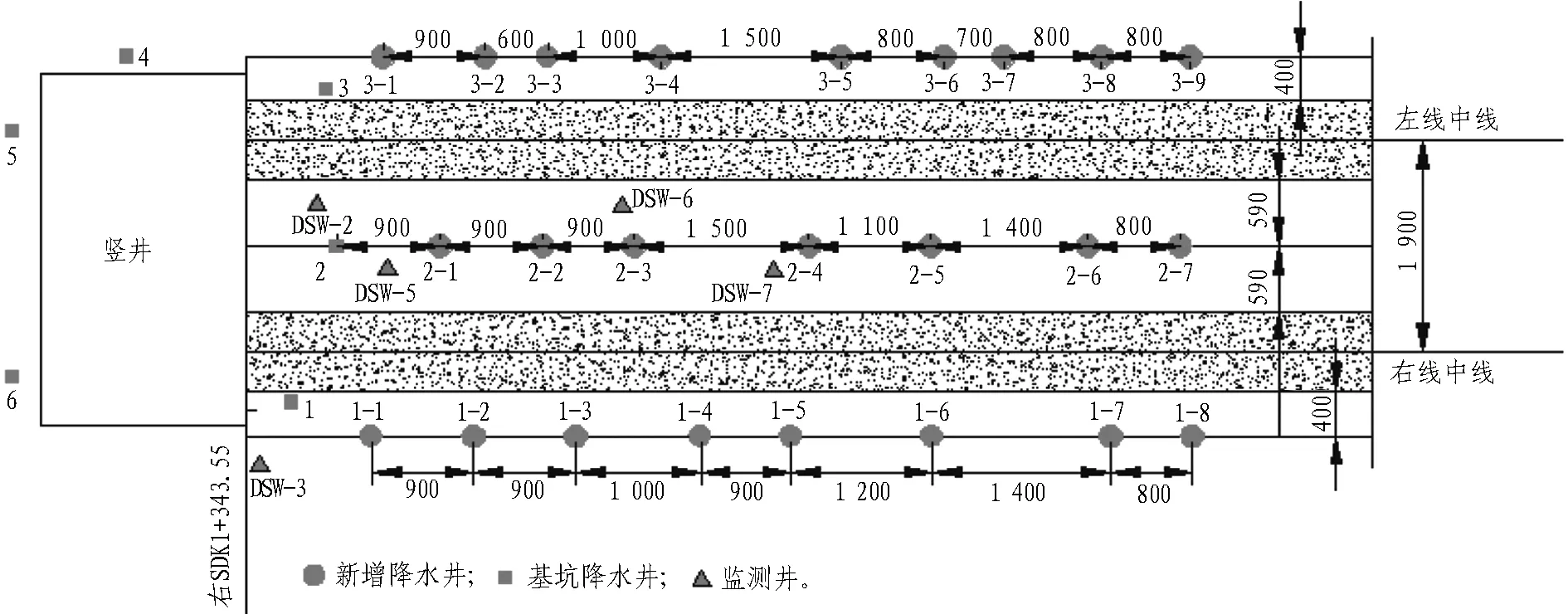

依据有关降水的相关著作[11-14]和现场实际情况,在线路左SDK1+354.18~+454.18(右SDK1+354.18~+454.18)区间布置降水井35口,6口用于竖井降水、24口新设置的降水井、5口监测井。降水井按照3排布置,中间排布置在左、右隧道中间位置,距离两洞边约5.9 m,两侧布置在距离隧道边线4 m处,沿隧道纵向轴线的间距为6~15 m[14],平均约9 m。降水井位置平面示意图见图4。

图4 降水井位置平面示意图(单位: cm)

2.3 降水井深度

降水井深度:

Hw=Hw1+Hw2+Hw3+Hw4

[15]。

(1)

其中,

Hw2=ir0。

(2)

式(1)和式(2)中:Hw1为自地面算起至设计要求的水位间的深度,m;Hw2为降水管井分布范围,宜为1/10~1/15;i为水力坡度,取值为0.1~0.2;r0为降水管井分布范围的等效半径或降水管井排间距的1/2,m;Hw3为从Hw2以下算起至最下部过滤器底端的长度,m,包括水泵高度和过滤层高度;Hw4为设计拟降低压力水头的目的含水层顶板的埋深,m,本项目未考虑压力水头,故Hw4值取为0。

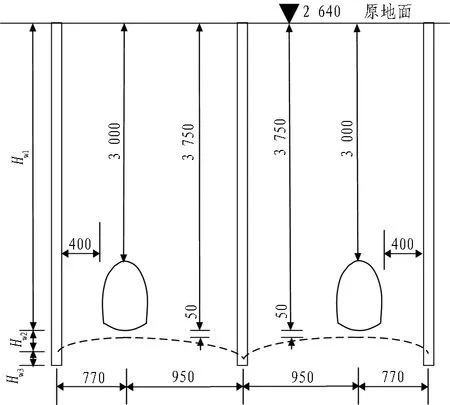

由于每个降水井的地表高度和隧道埋深均不一致,选取埋深最深断面处的降水井进行分析。降水井横断面布置示意图见图5。

该处Hw1和Hw3的取值分别为37.0 m和4 m,Hw2的计算公式为:

Hw2=ir0=0.2×7.7 m=1.54 m。

(3)

图5 降水井横断面布置示意图(单位: cm)

钻孔的计算深度取值为42.54 m,实际钻孔过程中为保险起见,进行了适当增加,取45 m。

2.4 实施效果

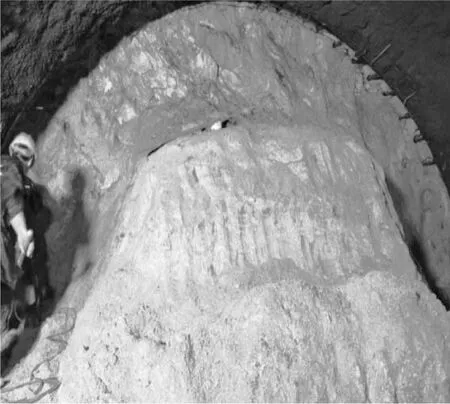

通过对全部降水井的持续观测,各井位水位下降最大数值为1.2 m/d,下降最小数值为0.5 m/d,平均达到0.8 m/d,降水速度快,效率高。实施降水后,暗挖隧道开挖过程中洞内均为干燥无水状态或仅在隧道底部仰拱开挖过程中有少量渗漏水。隧道降水效果见图6。后期通过在多个地铁暗挖或明挖工点实践,证明该技术在富水含砂土层隧道及散体状、碎裂状石质暗挖隧道中降水效果良好。

图6 隧道降水效果

3 结论与讨论

在常规管井降水施工技术的基础上,总结出一套适用于风化花岗岩地层条件下的降水施工技术。该技术直接将管井周围的风化花岗岩层作为透水性材料,在水井钻进过程中可以自动形成反滤层,相对于常规管井降水技术,减少了过滤层包裹和反滤层回填2道工序,有效地提升了施工效率。

该技术所需的施工设备简单,占地少,易于操作,过程中过滤层能自动形成,降水时不易发生堵管,安全可靠,对周围环境影响很小,环保效果突出。单孔可节约过滤料2.92 m3,减少施工时间10 h左右。将该技术应用于厦门地铁4号线首开段大帽山隧道,取得了良好的经济效益和环境效益,对类似地质条件下的隧道降水施工具有较好的借鉴作用和推广价值。

该技术目前只在厦门地铁4号线和6号线项目进行应用,应用范围有待进一步拓展,同时,对于类似工程条件如中粗砂层的适用性有待进一步探索。